Проблемы монтажа подшипников при вертикальном расположении вала

Одна из наиболее распространённых процедур монтажа подшипников связана с вертикальным расположением вала и использованием нагрева. Если учитывать все распространённые способы монтажа, каждый шестой подшипник может выйти из строя из-за непреднамеренного повреждения во время монтажа. Широко распространённая процедура монтажа подшипников при вертикальном расположении вала связана с некоторыми менее известными рисками. В данной статье рассматриваются потенциальные проблемы и способы их решения.

Важно выполнять монтаж после нагрева быстро, пока температура не снизилась, иначе компонент может заклинить в неправильном положении, или могут возникнуть другие повреждения.

Варианты нагрева и монтажа

Существует несколько вариантов монтажа с использованием нагрева. К распространённым вариантам относятся следующие:

- Нагретый подшипник монтируют на посадочное место ненагретого вала

- Ненагретый вал монтируют в нагретый подшипник

- Ненагретый подшипник монтируют в нагретый корпус

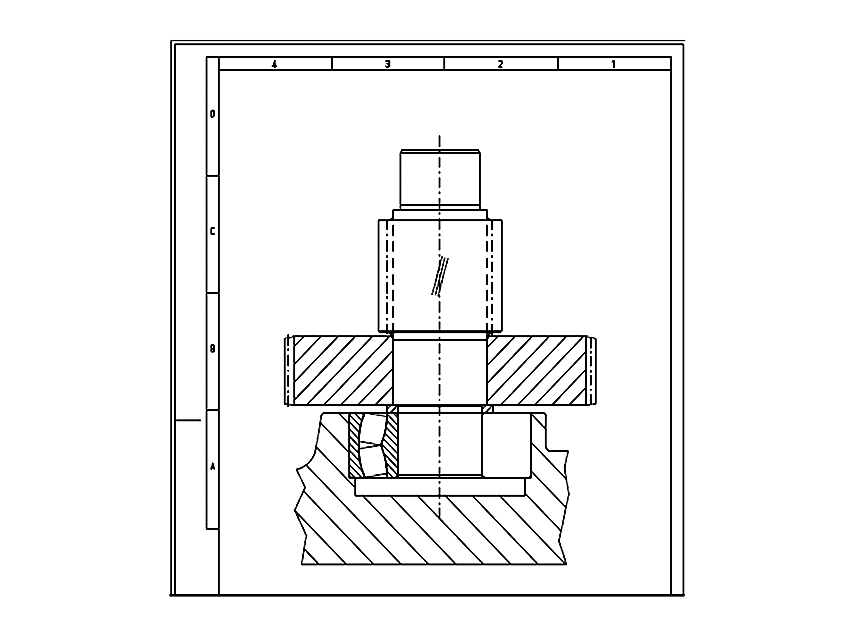

- Нагретый корпус монтируют на ненагретый подшипник, который смонтирован на валу

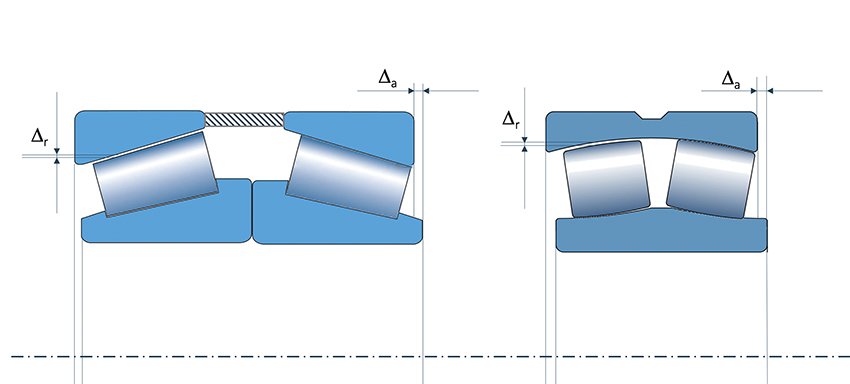

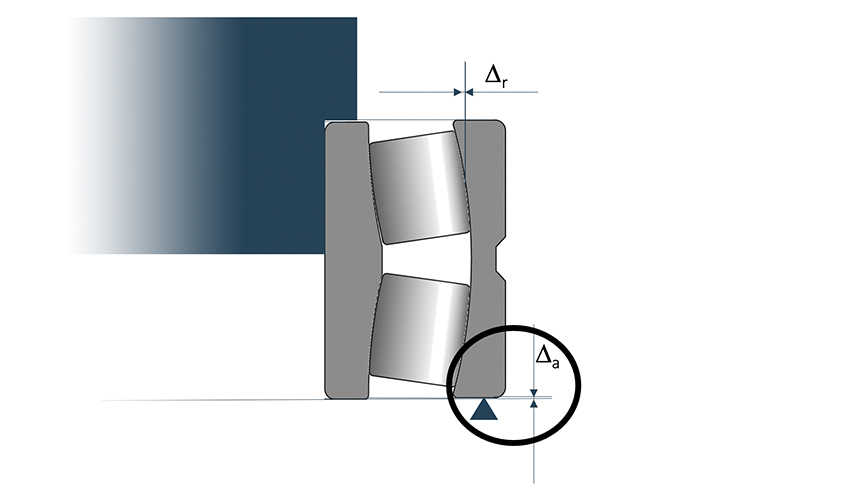

Однако при монтаже на вертикальный вал подшипники ведут себя иначе, чем другие компоненты. При использовании всех вариантов монтажа зазор в подшипнике сначала увеличивается, а затем уменьшается во время различных циклов нагрева и охлаждения. Существует зависимость между осевым и радиальным зазорами подшипника, которая определяется углом контакта. Для двухрядных подшипников эта зависимость определяется следующим уравнением:

∆ a = 2,3 x Yo x ∆ r (∆ a обычно в 5–15 раз больше радиального зазора)

Таким образом, небольшое перемещение в радиальном направлении (т. е. изменение зазора) приводит к значительному перемещению в осевом направлении.

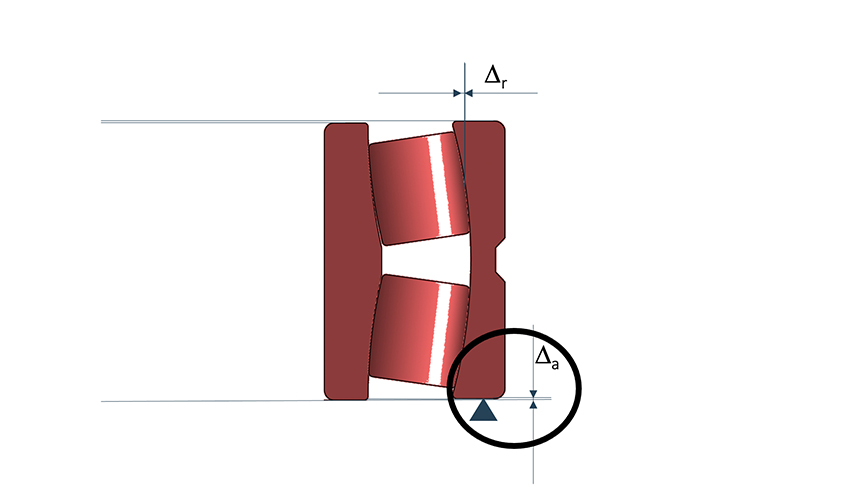

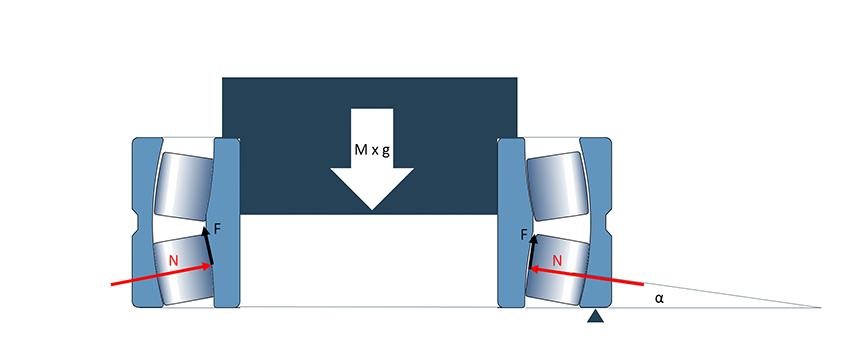

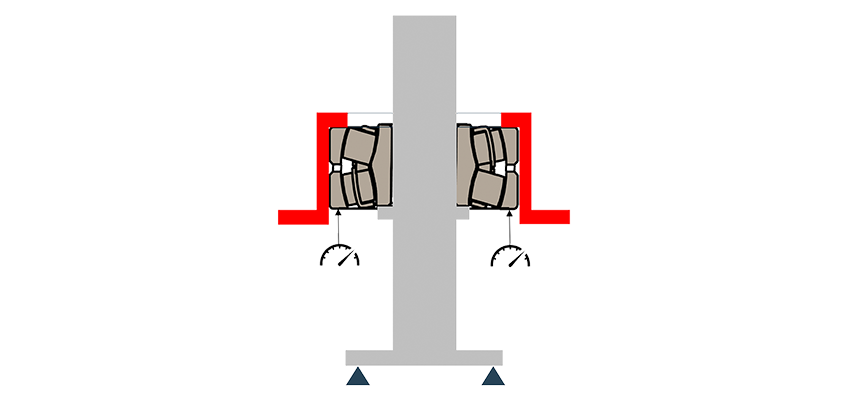

Во-первых, мы должны рассмотреть перемещения и силы внутри подшипника (рис. 6).

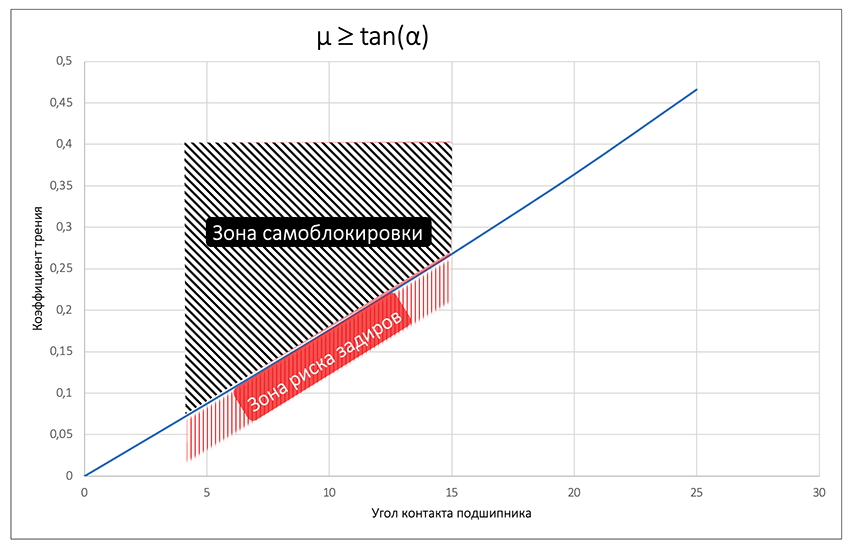

Также необходимо учитывать угол контакта α и количество роликов Z. Используя следующее уравнение

N=(M x g)/Z(sin(α)+µ x cos(α)), мы видим, что трение уменьшает нагрузку на ролик.

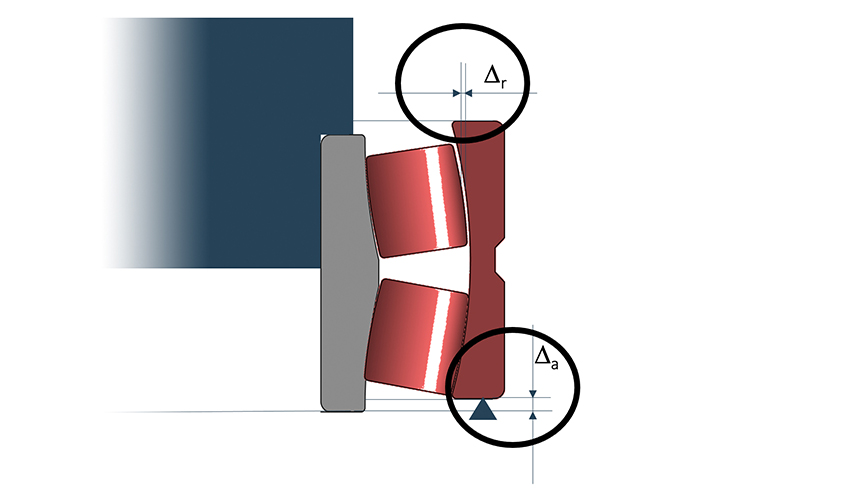

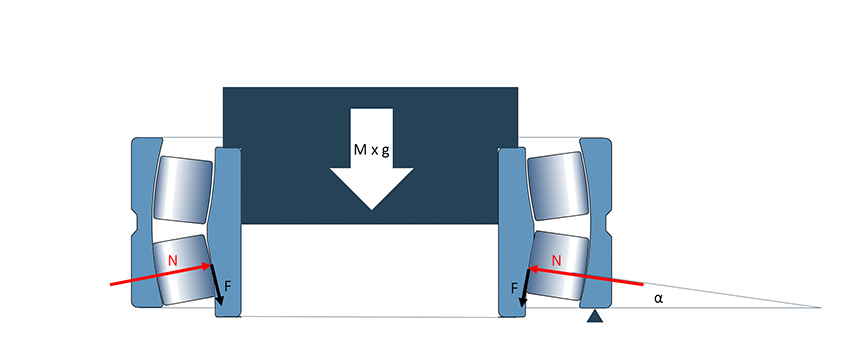

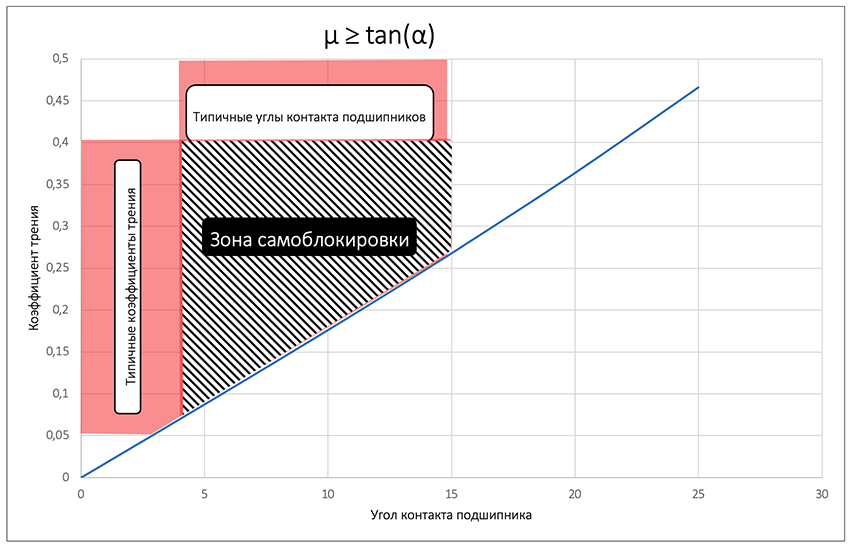

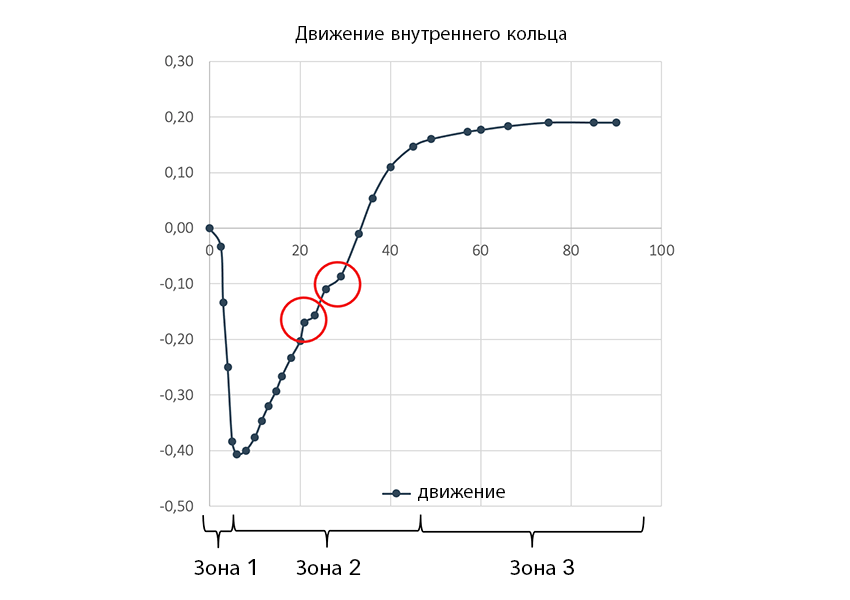

Однако на втором этапе, когда внутреннее кольцо смещается вверх, вертикальная нагрузка (M x g) воспринимается нижним рядом роликов. Следовательно, уравнение принимает вид N = (M x g) / Z (sin (α) -µ x cos (α)), и направление силы трения меняется на противоположное (рис. 7). Если sin(α) = µ x cos(α), то движение вверх будет создавать очень большие нагрузки на ролики, и практическим следствием этого будет риск самоблокировки или задиров.

Практические результаты

Исходя из этого, были выявлены два потенциально негативных результата в отношении самоблокировки и «почти самоблокировки», которые часто встречаются в оборудовании, но редко рассматриваются как непосредственно связанные с процедурами монтажа. На рис. 10 показаны некоторые из распространённых повреждений подшипников.

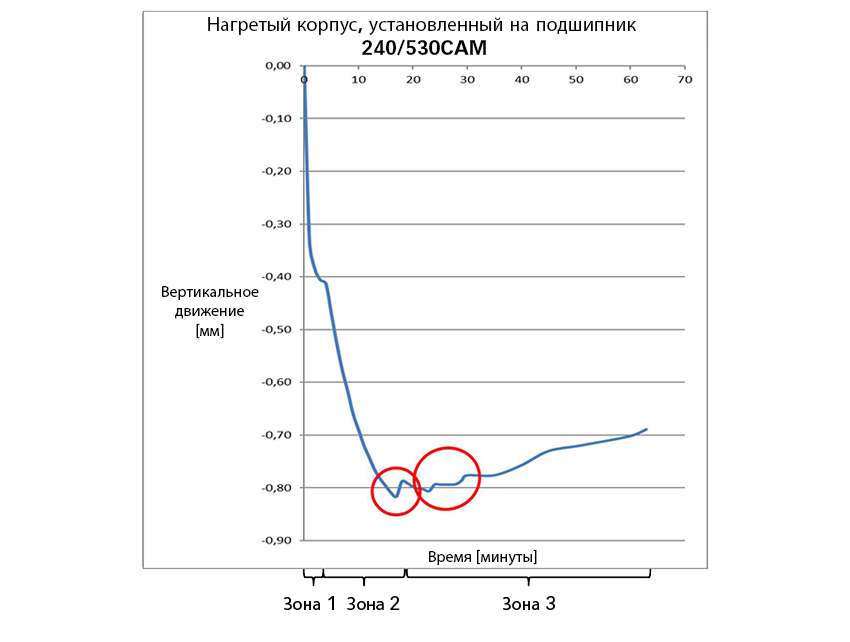

Измерения проводят в течение первого часа выравнивания температуры (рис. 11).

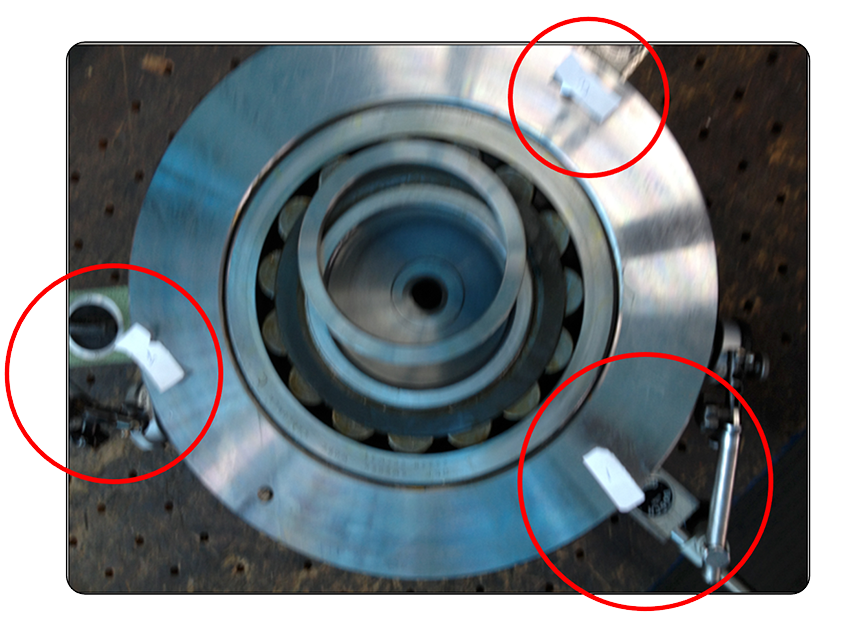

Измерения проводились в течение первых полутора часов выравнивания температуры. Для облегчения измерений использовался макет корпуса (рис. 14).

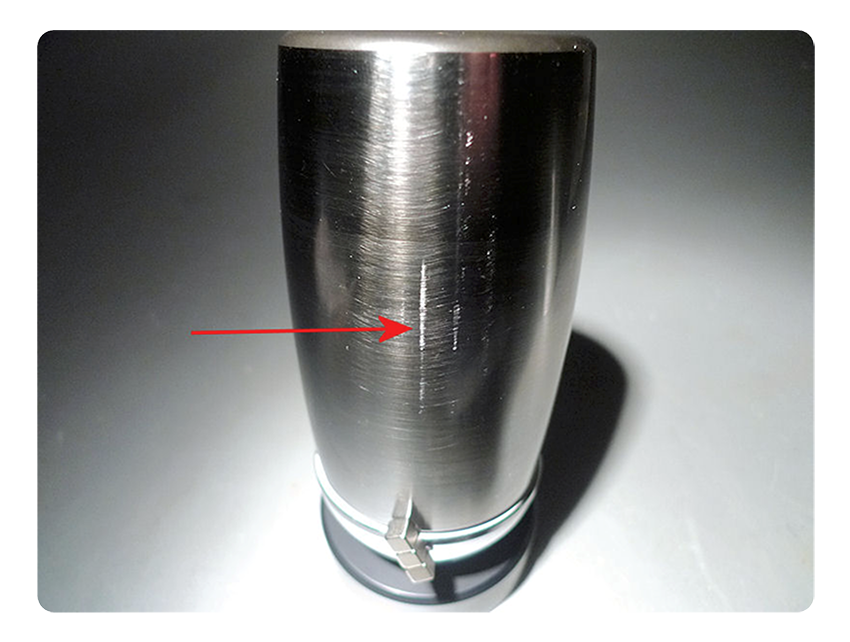

В данном случае был изучен внешний вид дорожки качения нижнего внутреннего кольца в испытываемом подшипнике после демонтажа этого подшипника. Были видны тонкие следы, ориентированные в осевом направлении.

Однако не все контакты с телами качения оставили такие следы. Под микроскопом тонкие следы, ориентированные в осевом направлении, оказались частично состоящими из материала задиров.

Эти повреждения распространяются из-за перекатывания и перерастают в поверхностные разрушения / износ.

Чтобы избежать повреждений, вызванных монтажом, необходимо работать над тремя аспектами. Во-первых, важно уменьшить или устранить нагрузку на подшипник во время выполнения последовательности монтажа. Логичный путь — избегать вертикального монтажа и (или) противодействовать силе тяжести. Если это невозможно, следует выполнять монтаж в вертикальном положении, но затем сделать наклон в горизонтальное положение, чтобы уменьшить осевую нагрузку во время охлаждения. Нужно постараться уменьшить трение, вращая компонент, чтобы высвободить его, и избегать перемещений, выполняя центрирование в осевом направлении во время охлаждения. Самое главное: понимание является ключевым фактором, так как знание о потенциальном повреждении во время монтажа помогает снизить риски.

SKF обладает значительными компетенциями в области монтажа подшипников, а приложение SKF Bearing Assist помогает решать проблемы, возникающие при монтаже. Кроме того, SKF может оказать поддержку в обучении специалистов по монтажу передовым практикам, а также помочь пересмотреть конструкцию оборудования и процедур монтажа подшипников для всех типов оборудования.