轴承垂直轴安装方式详解

最常见的轴承安装方法之一是采用垂直轴方向进行热安装。 在所有常见的安装方法中,多达16%的轴承可能会因为安装过程中无意造成的损伤而失效。尽管垂直轴安装方法得到了广泛使用,但此方法存在一些不为人熟知的风险。本文讨论了这些潜在问题以及解决之道。

轴承和其他部件(例如联轴器和齿轮)的热安装已被证明是一种非常实用的方法。部件的热胀、安装和冷缩现象为人们所熟知,而且感应加热是一种快速、经济高效的方法。在垂直位置操作部件相对容易,垂直安装的部件定中心也很简单,当部件冷却和收缩时,重力有助于让部件准确地压在支座上。

重要的是,加热后需要快速安装部件以避免因温度降低可能导致部件卡在错误的位置上或造成其他损伤。

加热和安装方式

加热安装有多种不同的方式。常见的包括:

- 将加热后的轴承安装在常温轴承位上

- 将常温轴安装到加热后的轴承中

- 将常温轴承安装在加热后的轴承座中

- 将加热后的轴承座安装在装好轴承的常温轴上

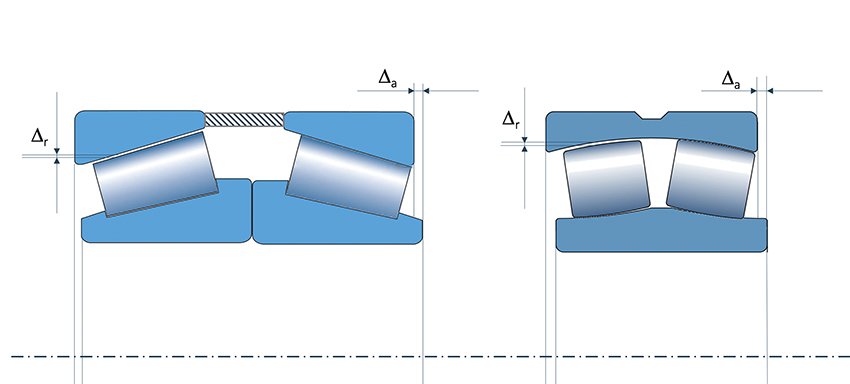

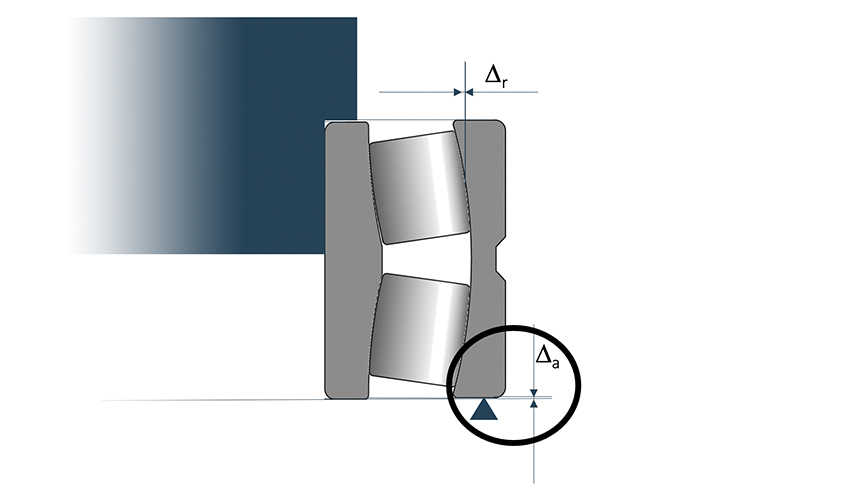

不过轴承在垂直安装过程中的表现与其他部件不同。在各种加热和冷却循环过程中,所有安装方式都会让轴承中的游隙先增大再减小。轴承的轴向游隙和径向游隙之间存在一定关系,该关系由接触角决定。在双列轴承中,该关系由以下公式给出:-

∆ a = 2.3 x Yo x ∆ r (轴向游隙∆ a 通常是径向游隙的 5 – 15 倍)

因此,径向的较小移动(即游隙的变化)会导致轴向的较大移动

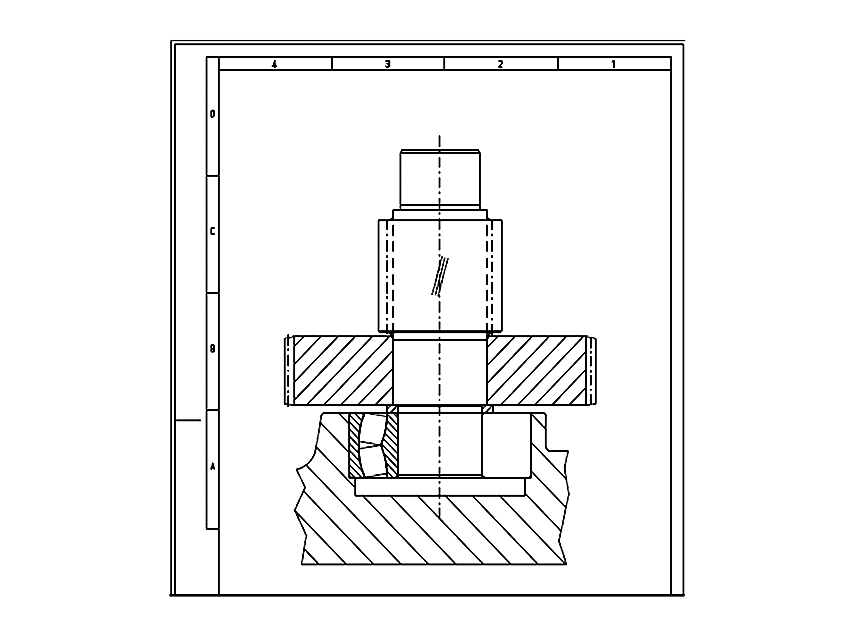

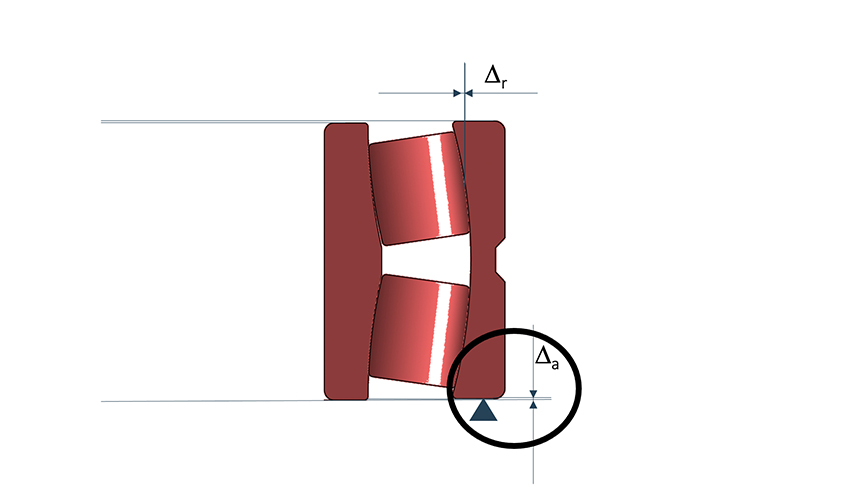

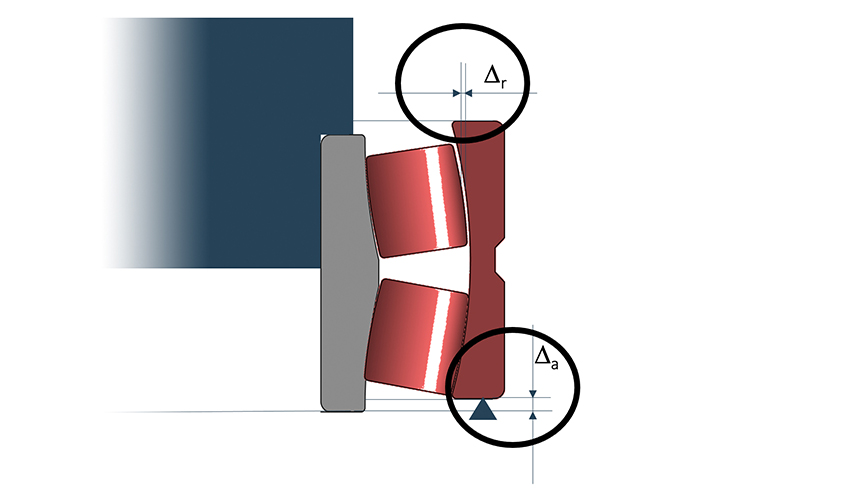

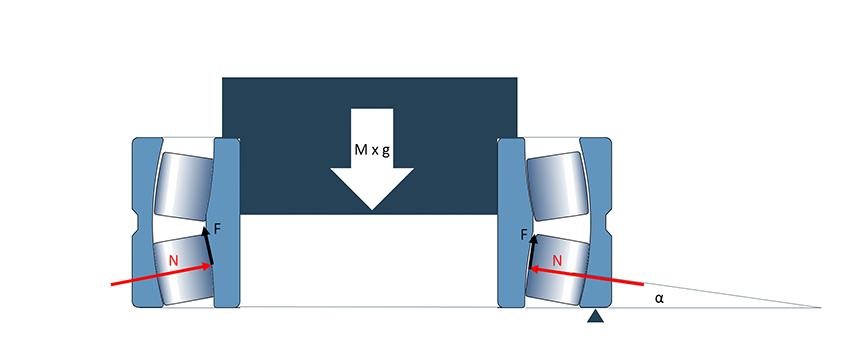

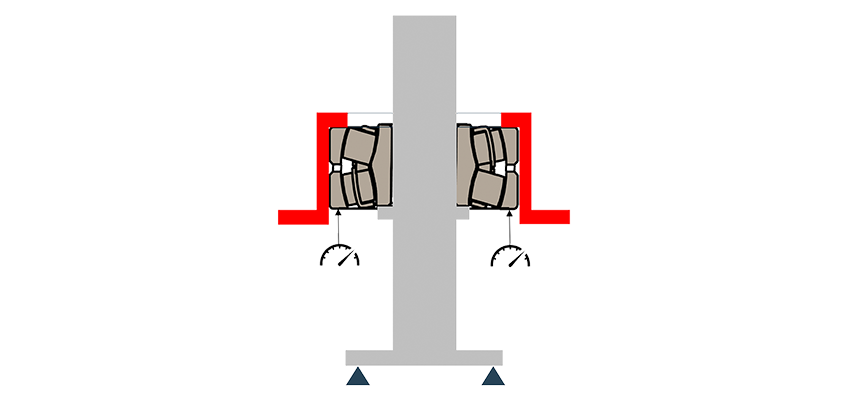

首先,我们必须考虑轴承内部的位移和力(图 6)。

接触角 α 和滚子数量 Z也会对其有影响。通过公式:

N=(M x g)/Z(sin(α)+µ x cos(α)) ,我们看到摩擦力会降低滚子载荷。

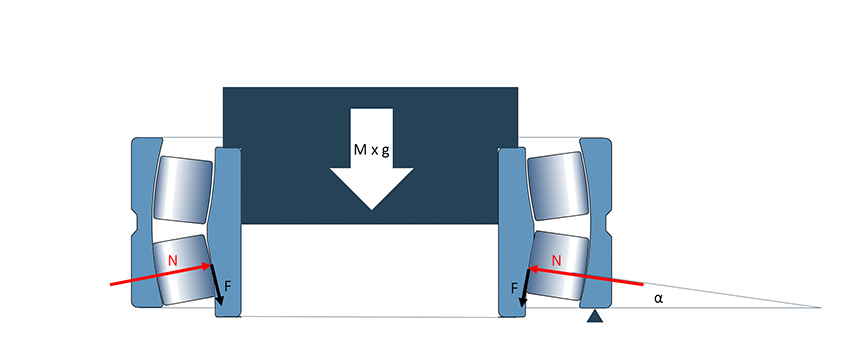

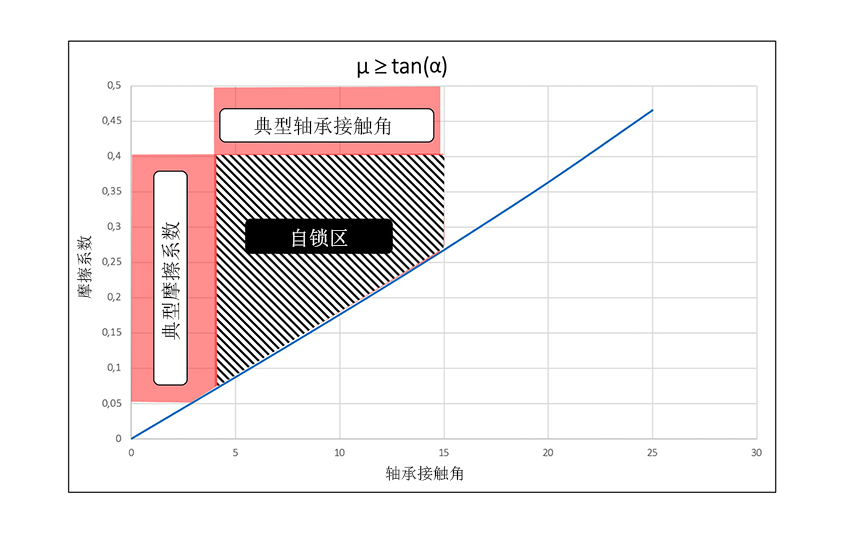

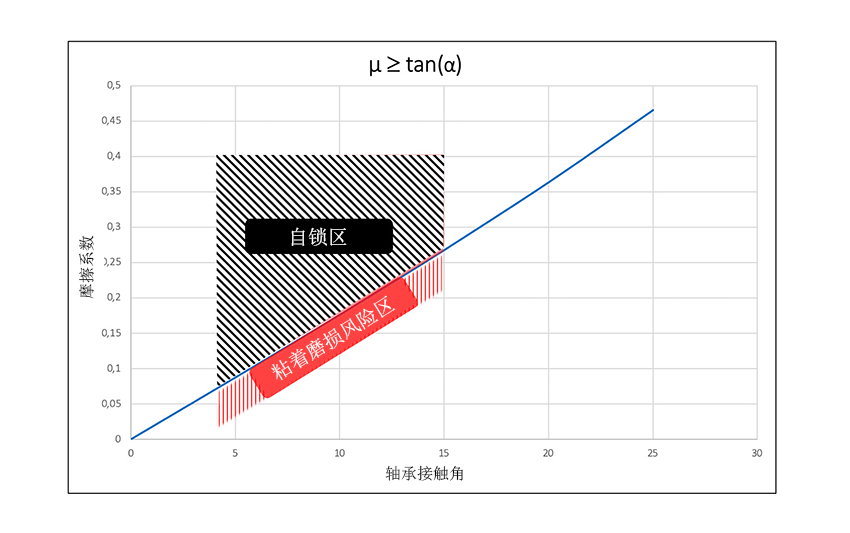

然而,当内圈向上移动时,垂直载荷 (M x g)依然由下排滚子承受。 而公式则变为 N=(M x g)/Z(sin(α)-µ x cos(α)),并且摩擦力是反方向的(图 7)。如果 sin(α) = µ x cos(α),向上移动将产生非常大的滚子载荷,实际后果是产生自锁或粘着磨损的风险。

实际结果

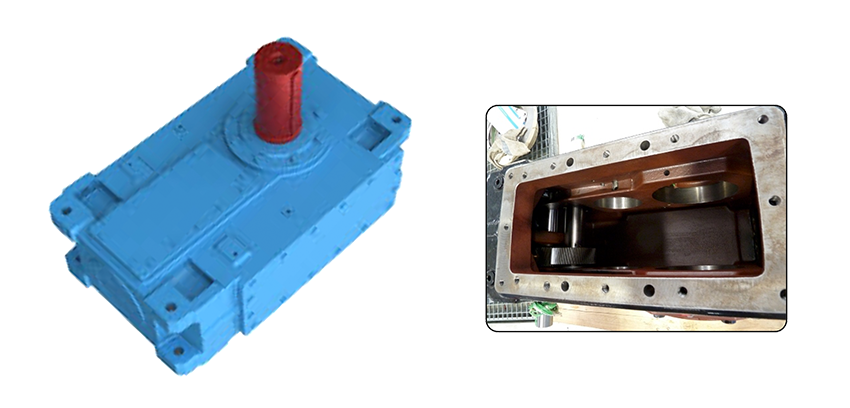

自此,我们确定了自锁和“准自锁”将导致的两种潜在有害结果,这两种情况经常在设备中出现,但很少被认为与安装过程有直接关系。图10显示了轴承的一些常见损伤。

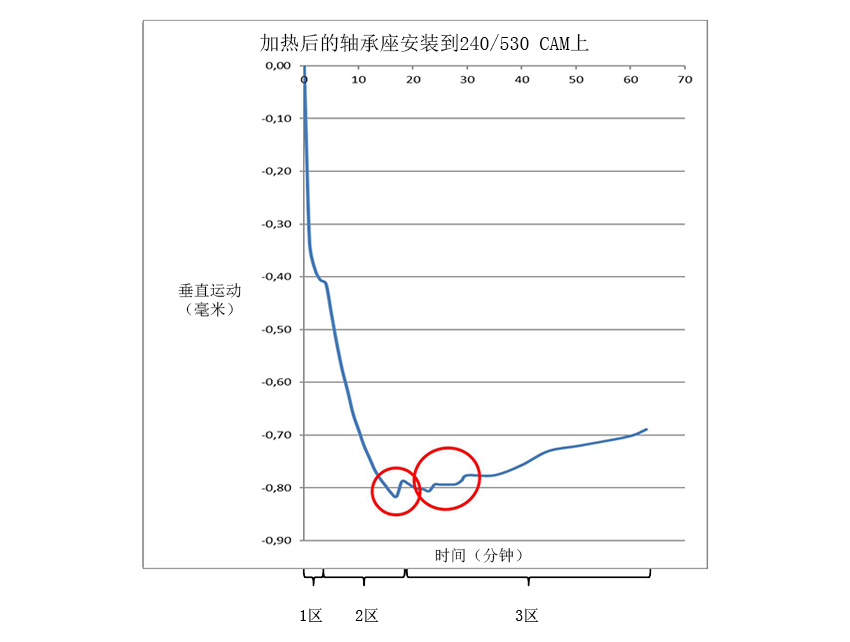

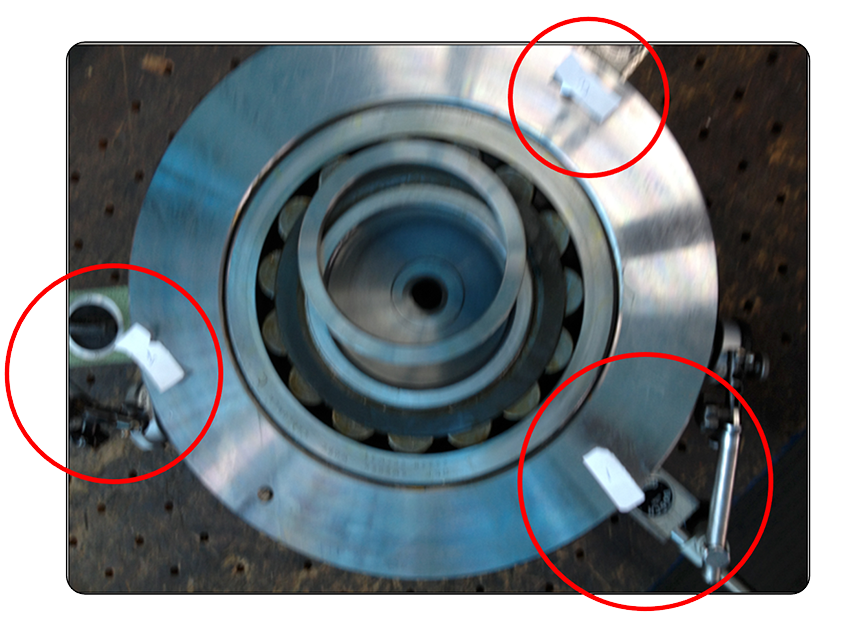

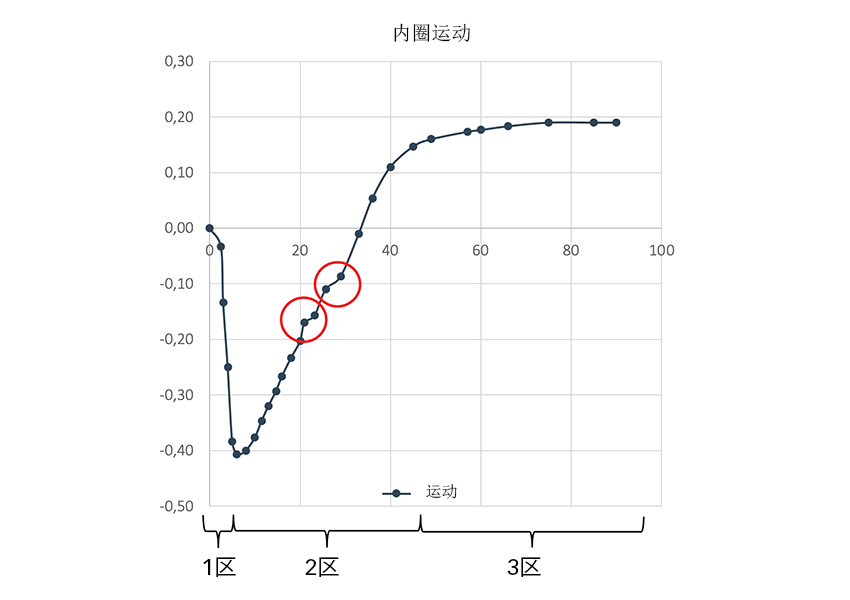

在温度平衡的第一个小时内进行测量(图 11)。

在温度平衡的前一个半小时内进行测量。为了便于测量,使用了一个假轴承座(图 14)。

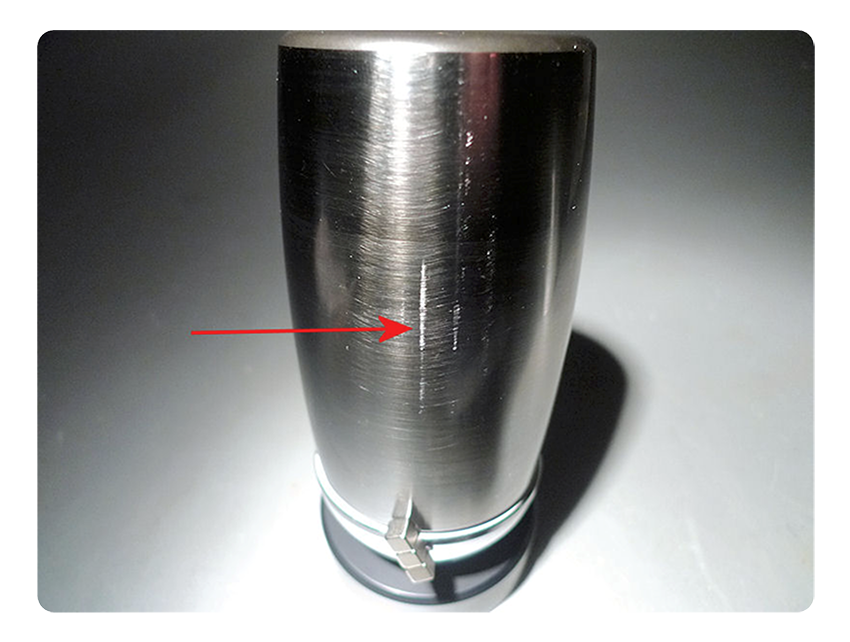

针对这种情况,将试验轴承拆下后,仔细观察试验轴承内圈底部滚道的外观,可以看到细小的轴向痕迹。

然而,并非所有滚子接触面都留下了这样的痕迹。在显微镜下观察到,细小的轴向痕迹一部分由粘着磨损材料组成。

由于过度碾压 ,这种损伤将重复出现并发展为表面破损/磨损。

为了避免安装造成的轴承损伤,需要考虑三个因素。首先,在安装过程中减少或消除轴承载荷很重要。合理的办法是避免垂直安装或抵消重力。如果做不到这点,先垂直安装,然后转到水平位置以减少冷却过程中的轴向载荷。尽量通过转动轴承来释放摩擦,并在冷却过程中通过轴向定中心来避免移动。最重要的是,做到心中有数,因为了解安装过程中可能产生的损伤,将有助于降低风险。

SKF在轴承安装方面具有很大的优势,其BearingAssist应用程序可以帮助解决安装问题。SKF还向安装人员提供相关最佳安装法的培训,而且可以帮助客户审核所有类型设备的机械设计和轴承安装程序。