Die Montage erwärmter Lager auf vertikalen Wellen

Jeder sechste Lagerausfall ist auf bei der Lagermontage entstandene Fehler oder Schäden zurückzuführen. Dieser Artikel beschäftigt sich mit den Fehlermöglichkeiten beim sehr gebräuchlichen Aufschrumpfen erwärmter Lager bei senkrechter Welle.

Dabei ist darauf zu achten, dass die Montage nach dem Erwärmen zügig erfolgt, um Temperaturverluste zu vermeiden, die dazu führen können, dass das Bauteil in der falschen Position steckenbleibt oder andere Schäden verursacht.

Optionen bei der Erwärmung und Montage

Es gibt verschiedene Möglichkeiten der Warmmontage. Zu den gängigen gehören:

- Ein erwärmtes Lager wird auf den normal temperierten Sitz eines Wellenzapfens montiert,

- eine normal temperierte Welle wird in ein erwärmtes Lager geschoben,

- ein normaltemperiertes Lager wird in ein erwärmtes Gehäuse geschoben,

- ein erwärmtes Gehäuse wird auf ein Lager montiert, das auf einer normal temperierten Welle sitzt.

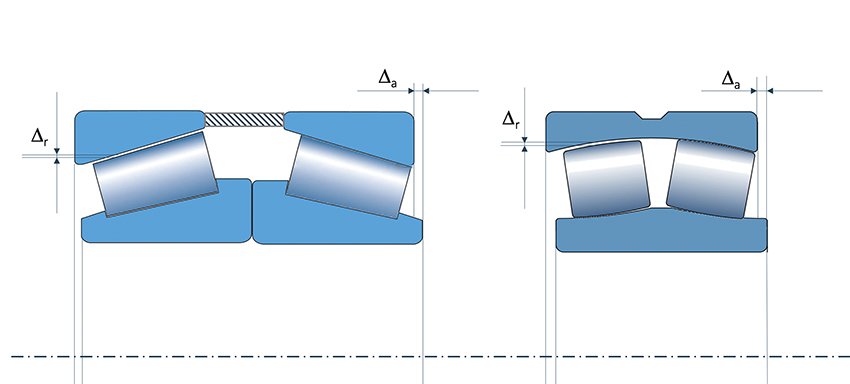

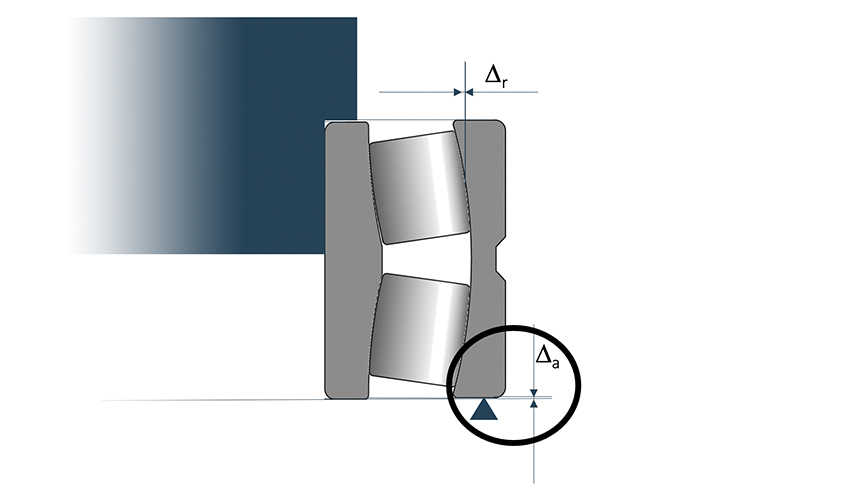

Dabei ist allerdings zu beachten, dass sich Wälzlager aufgrund ihrer Mehrteiligkeit bei der vertikalen Montage anders als andere Bauteile verhalten. Alle Optionen führen zu einer unterschiedlichen Erwärmung der beiden Lagerringe und damit zu einer Zunahme des Lagerspiels, gefolgt von einer Abnahme des Lagerspiels während der verschiedenen Erwärmungs- und Abkühlungszyklen. Bei Lagern besteht ein Verhältnis zwischen der Axialluft und der Radialluft, das durch den Berührungswinkel definiert ist. Bei zweireihigen Lagern gilt dafür folgende Gleichung:

∆ a = 2.3 x Yo x ∆ r (∆ a beträgt typischerweise das 5 – 15-Fache der Radialluft)

So führt eine kleine Radialbewegung (d. h. eine Lagerluftänderung) zu einer großen Axialbewegung.

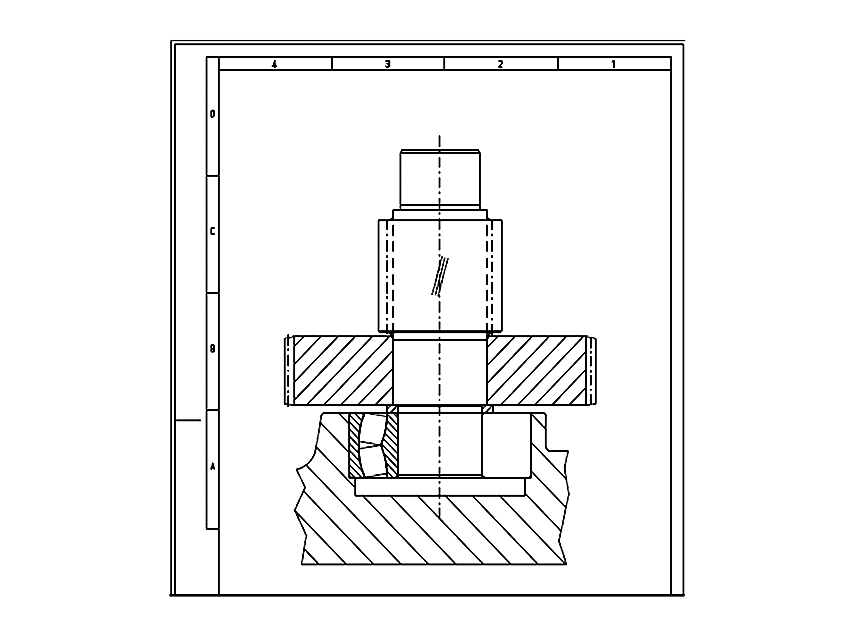

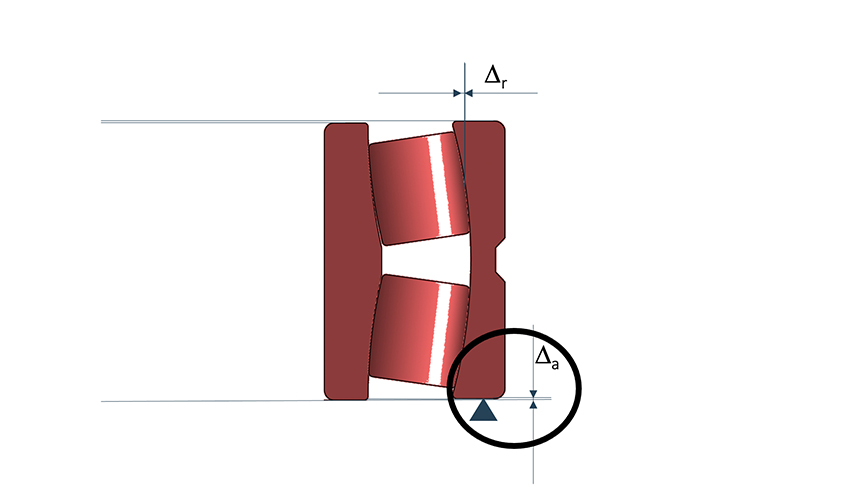

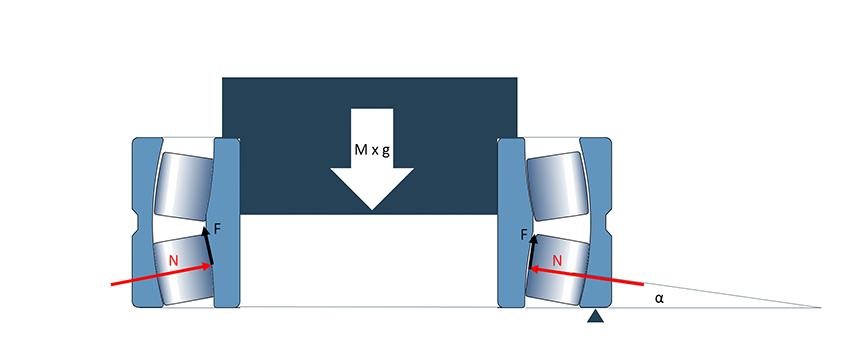

Hierzu werfen wir einen Blick auf die Bewegungen und Kräfte im Inneren des Lagers (Bild 6).

Beide Kräfte sind um den Berührungswinkel α aus der Senkrechten verschoben und verteilen sich auf die Rollenanzahl Z. Anhand der Gleichung

N=(M x g)/Z(sin(α)+µ x cos(α)) sehen wir, dass die Reibkraft die Rollenkraft verringert.

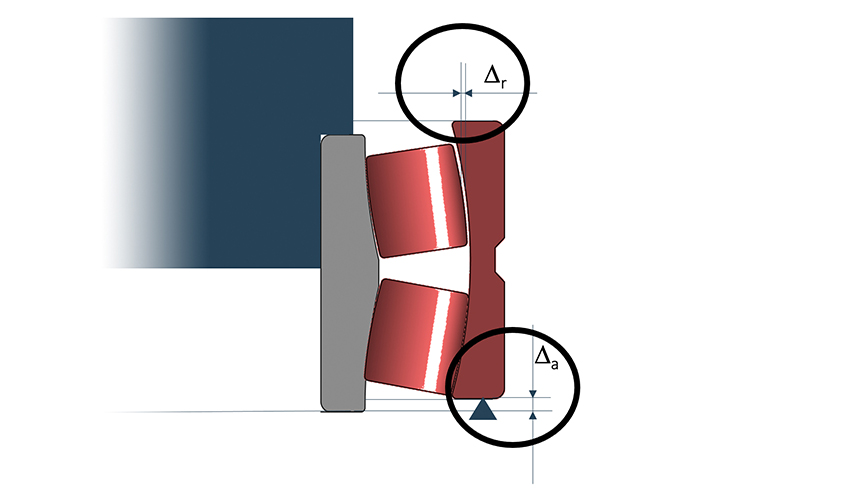

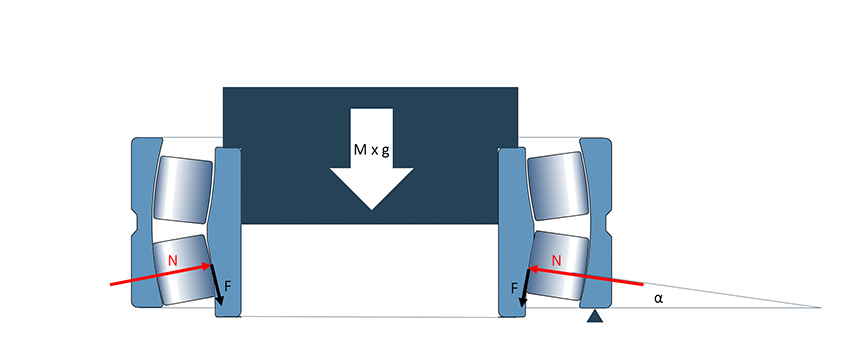

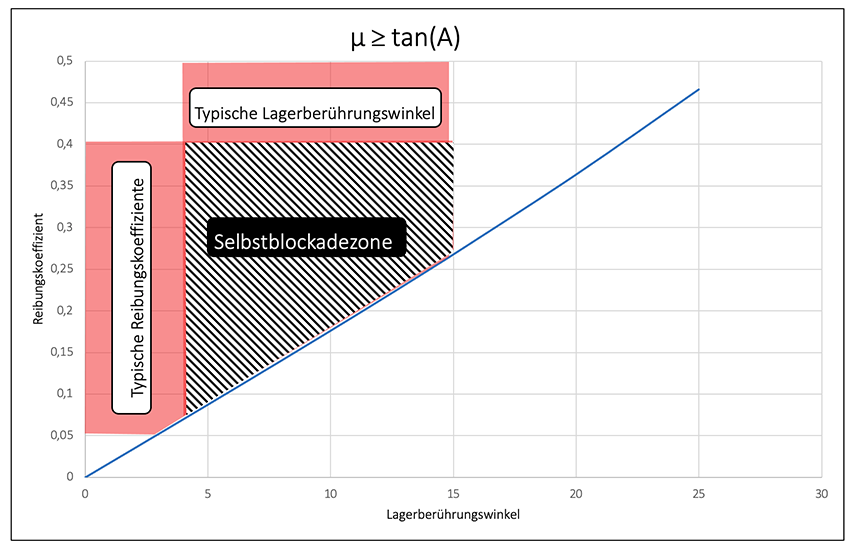

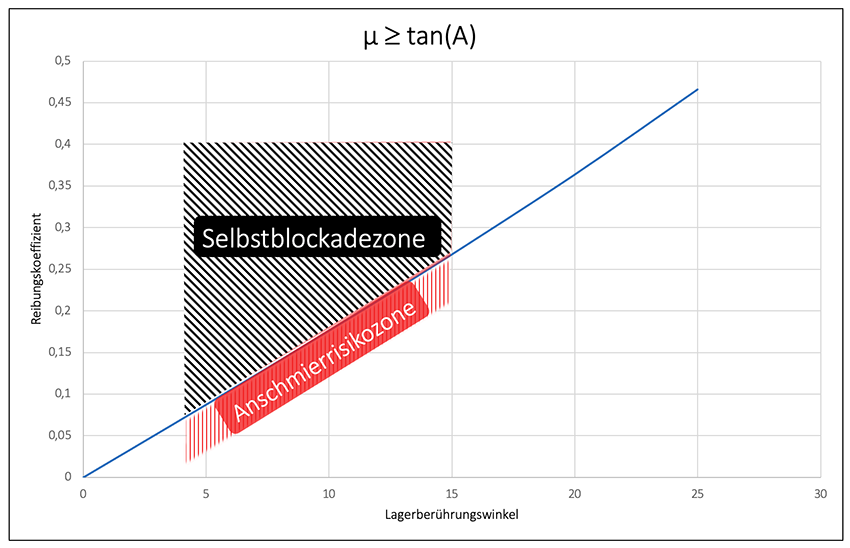

In der zweiten Sequenz jedoch, wenn sich der Innenring nach oben bewegt, wird die vertikale Belastung (M x g) nun von der unteren Reihe getragen. Die Gleichung lautet somit N=(M x g)/Z(sin(α)-µ x cos(α)) und die Reibung wird umgekehrt (Bild 7). Wenn sin(α) = µ x cos(α) ist, führt die Aufwärtsbewegung zu sehr hohen Rollenlasten. In der Praxis besteht ein Schadensrisiko durch Selbstblockade oder Schäden in den Laufbahnen (Anschmierungen).

Praktische Ergebnisse

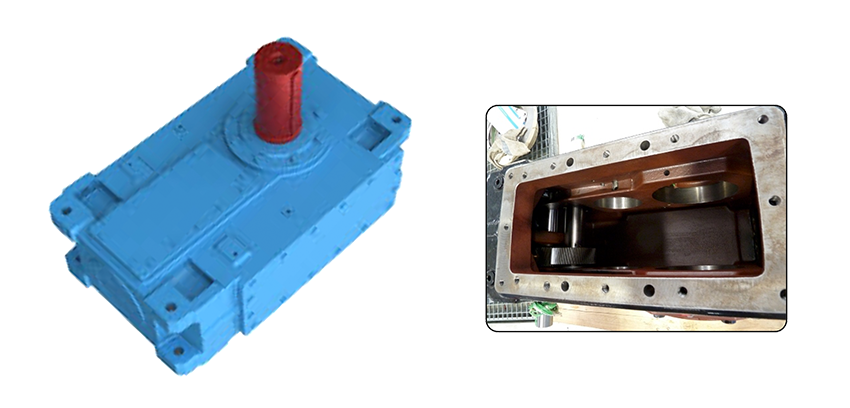

Hieraus wurden zwei potenziell schädliche Auswirkungen sowohl für die Selbstblockade als auch für die „Beinahe-Selbstblockade“ ermittelt, die häufig bei Maschinen beobachtet werden, aber selten in direktem Zusammenhang mit den Montageverfahren gesehen werden. Bild 10 zeigt einige der häufigsten Lagerschäden.

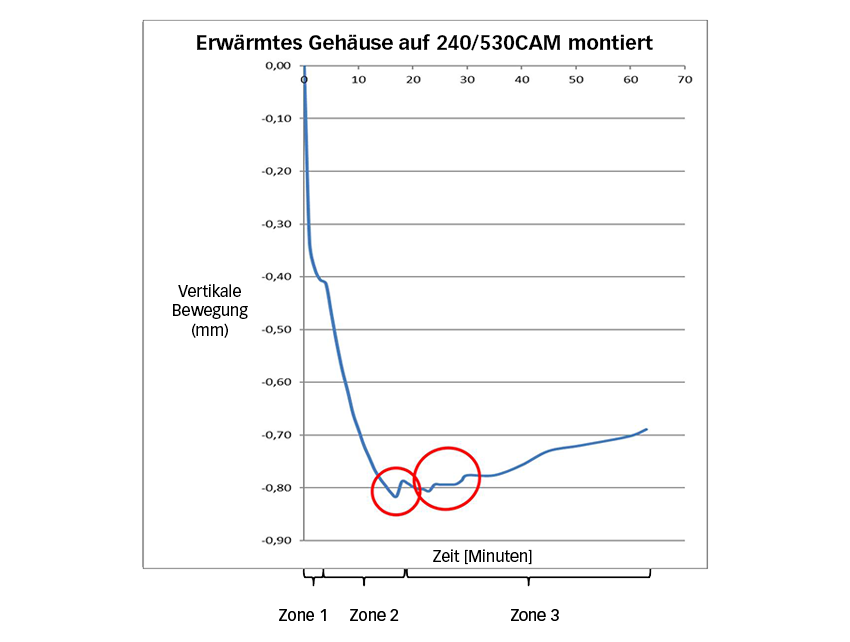

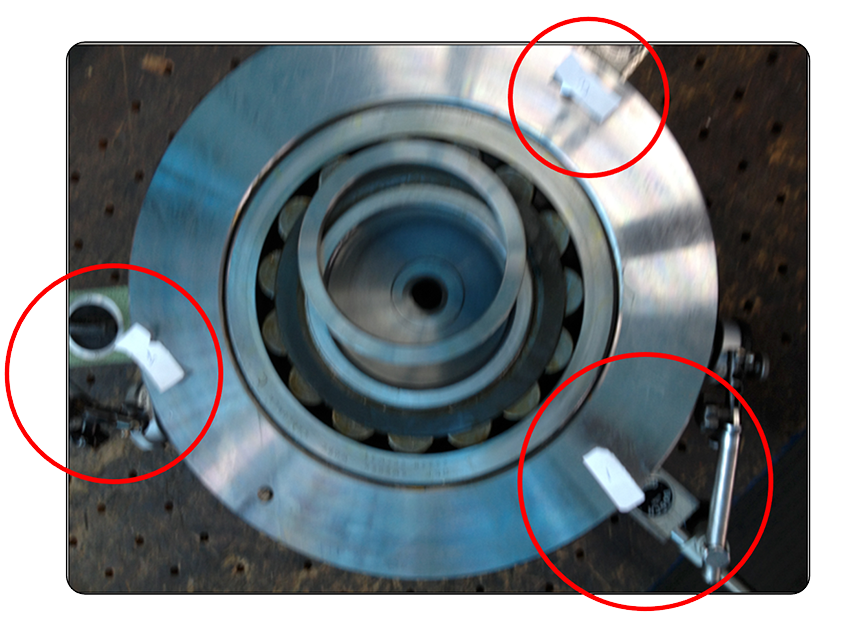

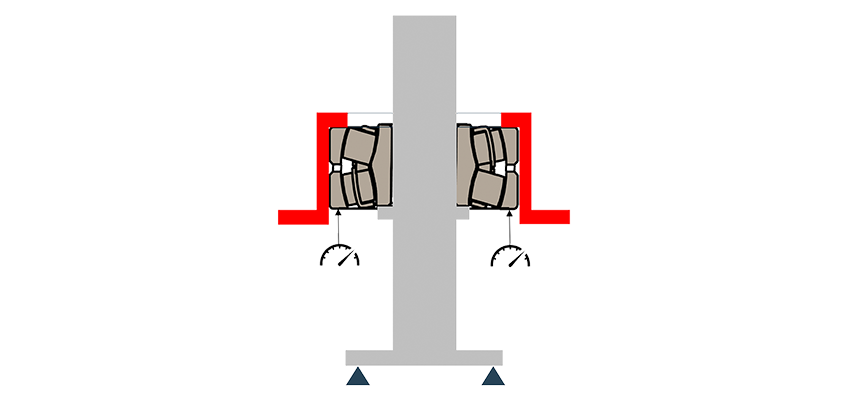

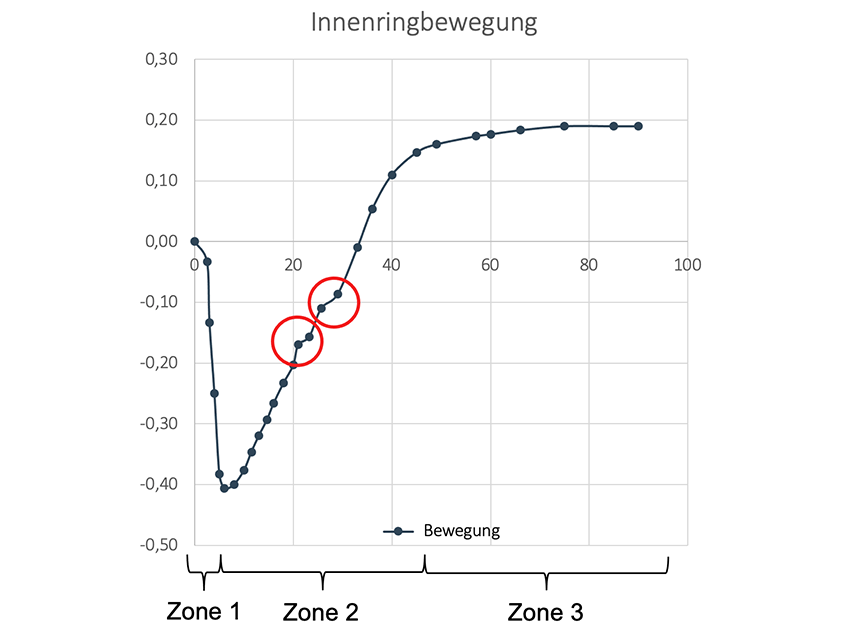

In der ersten Stunde des Temperaturausgleichs werden Wegmessungen am Außenring durchgeführt (Bild 11) und diese im Diagramm (Bild 12) dargestellt.

In den ersten eineinhalb Stunden des Temperaturausgleichs wurden Messungen vorgenommen. Um die Durchführung der Messungen zu erleichtern, wurde ein Dummy-Gehäuse verwendet (Bild 14).

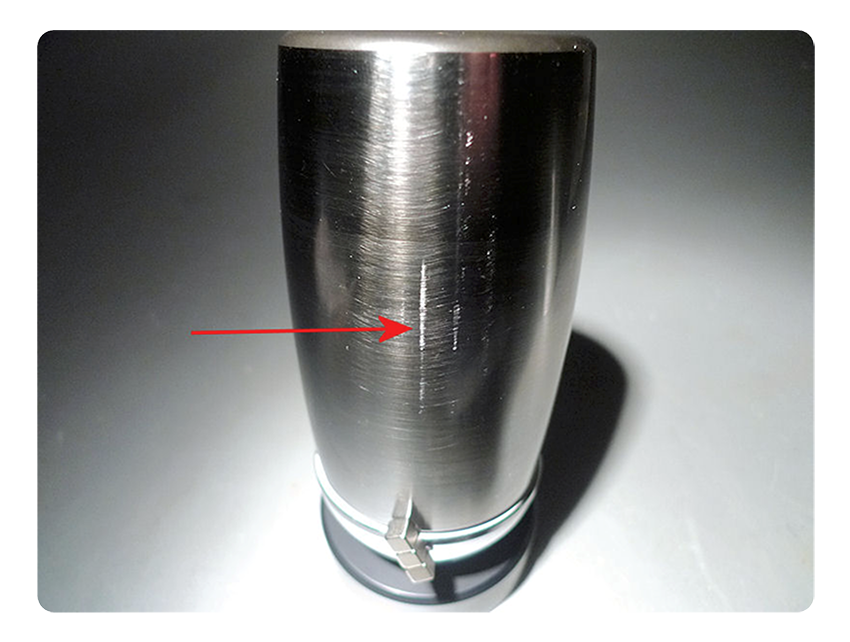

In diesem Fall wurde das Aussehen der unteren Innenringlaufbahn des Prüflagers nach dem Ausbau des Prüflagers untersucht. Es waren bei einigen Rollenkontakten dünne, axial ausgerichtete Markierungen sichtbar.

Unter dem Mikroskop zeigte sich, dass es sich bei den Markierungen nicht nur um Glättungen, sondern teilweise auch angeschmiertes Material handelte.

Dieser Schaden würde sich im Betrieb durch Überrollen weiter ausbreiten und Oberflächenzerrüttung oder Verschleiß zur Folge haben.

Um die Entstehung einbaubedingter Schäden zu vermeiden, sollten drei Dinge beachtet werden. Zunächst einmal ist es wichtig, die Lagerbelastung während der Montage zu verringern oder zu beseitigen. Der logische Weg ist, die vertikale Montage zu vermeiden und/oder der Schwerkraft entgegenzuwirken. Wenn dies nicht möglich ist, sollte die Montage vertikal durchgeführt, aber das Ganze horizontal gekippt werden, um die axiale Belastung während der Abkühlung zu verringern. Es sollte versucht werden, die Reibung durch Drehen zu reduzieren und Bewegungen durch axiales Zentrieren beim Abkühlen zu vermeiden. Vor allem aber ist es wichtig, sich der potenziellen Schäden bewusst zu sein, die bei der Montage verursacht werden können, um das Schadensrisiko so gering wie möglich zu halten.

SKF verfügt über große Erfahrung auf dem Gebiet der Lagermontage, und ihre BearingAssist App kann bei Montageproblemen helfen. SKF bietet auch Unterstützung bei der Schulung von Monteuren im Hinblick auf bewährte Verfahren sowie bei der Überprüfung von Maschinenauslegung und Lagermontageverfahren für alle Arten von Maschinen und Anlagen.