Spécificités du montage des roulements sur arbre vertical

L'une des procédures de montage des roulements les plus courantes consiste à opter pour une position verticale et à utiliser la chaleur. Toutes méthodes confondues, on estime que pas moins d'un roulement sur six est susceptible de présenter des défaillances dues à un endommagement accidentel pendant le montage. Aussi courante soit-elle, la procédure de montage sur arbre vertical présente certains risques méconnus. Cet article traite des problèmes qui peuvent être rencontrés et des solutions pour y remédier.

Le montage doit toutefois être réalisé rapidement après le chauffage afin d’éviter la baisse de température qui pourrait se traduire par un blocage du composant dans la mauvaise position ou par d’autres dommages.

Options relatives au chauffage et au montage

Il existe un certain nombre de méthodes possibles pour un montage à chaud. Les plus courantes incluent :

- le montage d’un roulement chauffé sur une portée d’arbre à température ambiante ;

- l’insertion d’un arbre à température ambiante dans un roulement chauffé ;

- le montage d’un roulement à température ambiante dans un logement chauffé ;

- le montage d’un logement chauffé sur un roulement déjà monté sur une portée d’arbre à température ambiante.

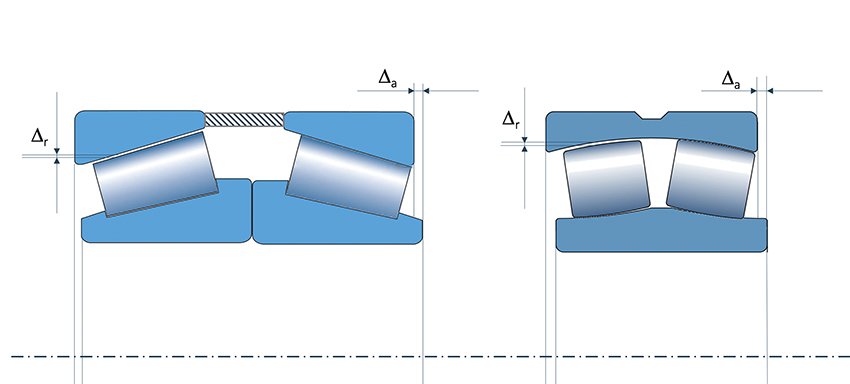

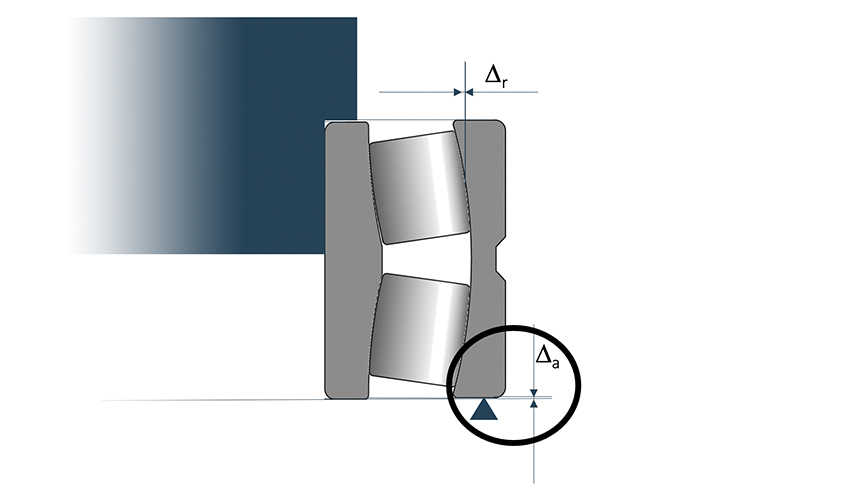

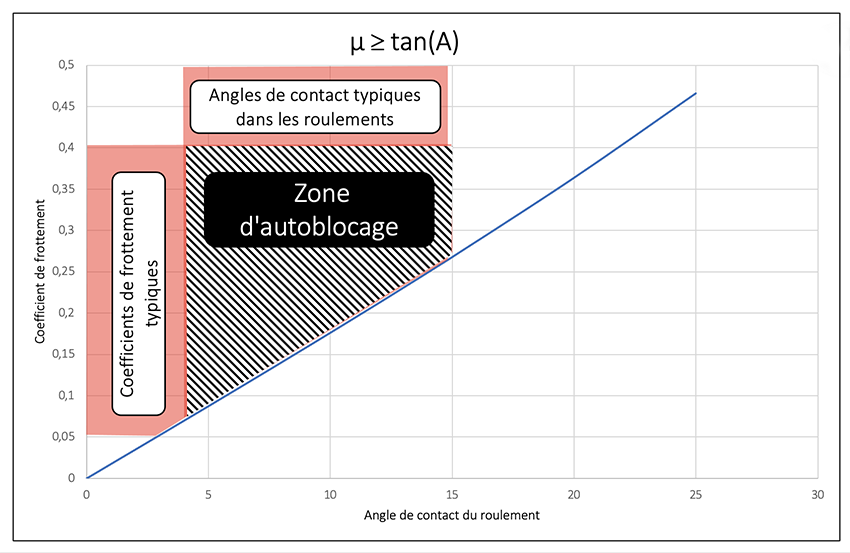

Cependant, lors d’un montage vertical, les roulements se comportent différemment des autres composants. Quelle que soit la méthode choisie, le jeu dans le roulement augmente puis diminue lors des différents cycles de chauffage et refroidissement. Il existe une relation entre le jeu axial (Da) et le jeu radial (Dr) qui est régie par l’angle de contact. Dans les roulements à deux rangées, cette relation est donnée par l’équation suivante :

∆ a = 2.3 x Yo x ∆ r (∆ a correspond généralement à 5 – 15 fois le jeu radial).

Par conséquent, une légère variation du jeu radial se traduit par une variation importante du jeu axial.

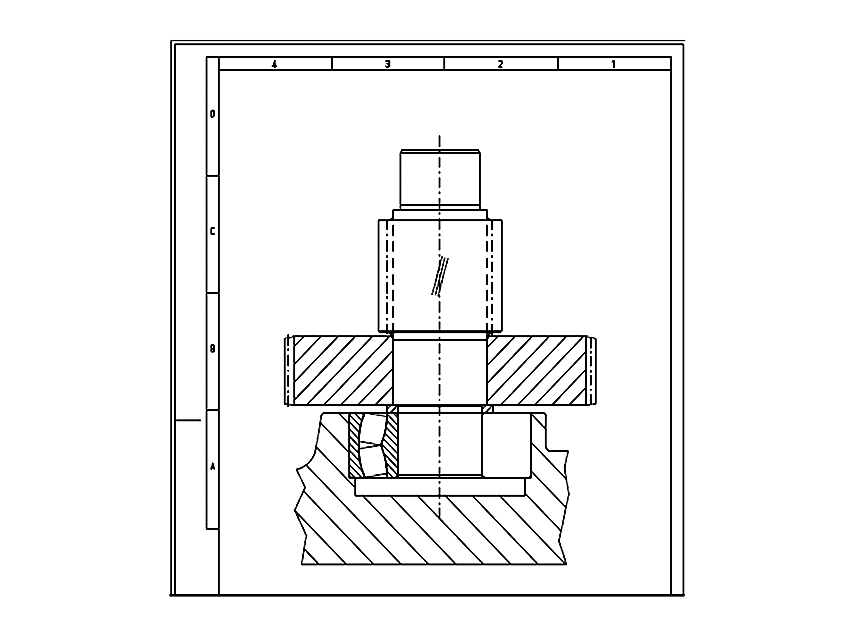

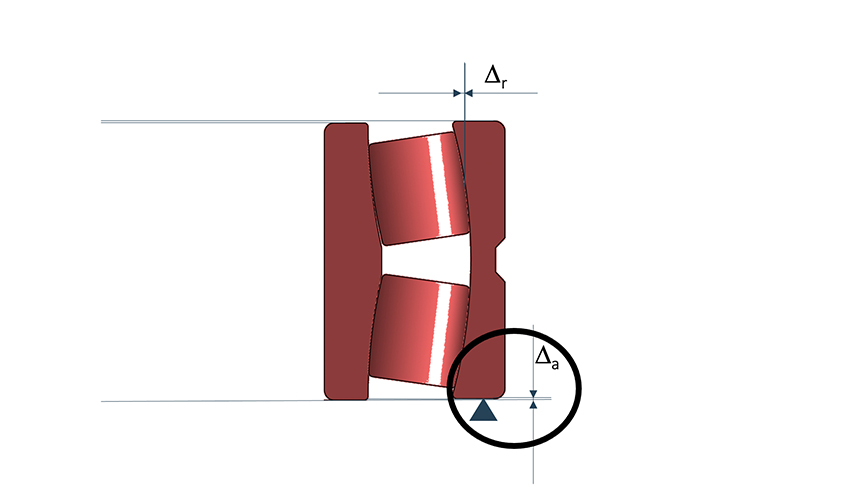

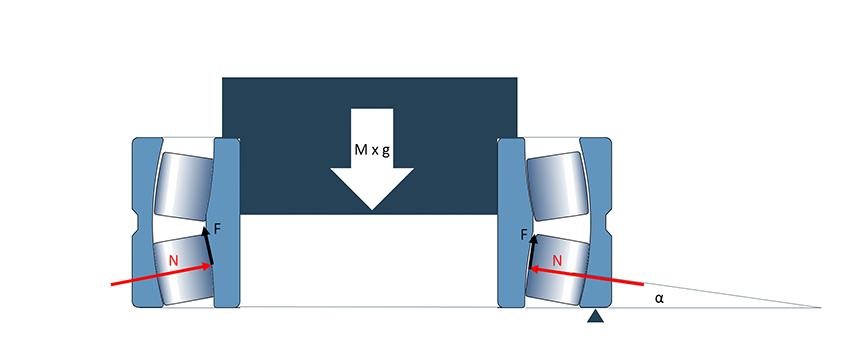

Tout d’abord, il est nécessaire de considérer les forces et mouvements qui s’exercent à l’intérieur du roulement (Figure 6).

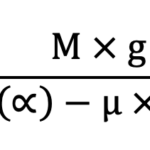

L’angle de contact, α, et le nombre de rouleaux, Z, sont également à prendre en compte. D’après l’équation

nous voyons que le frottement réduit la charge des rouleaux.

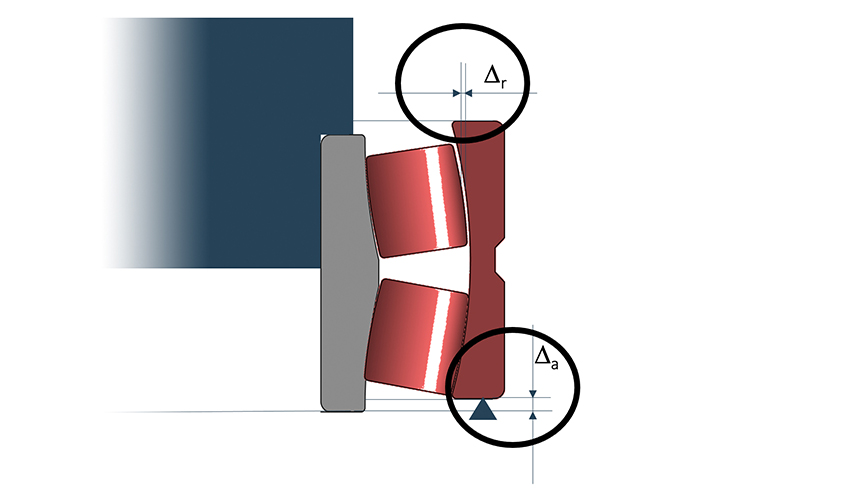

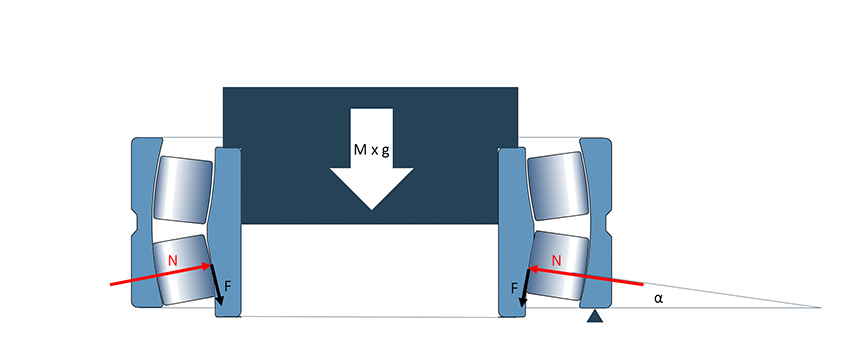

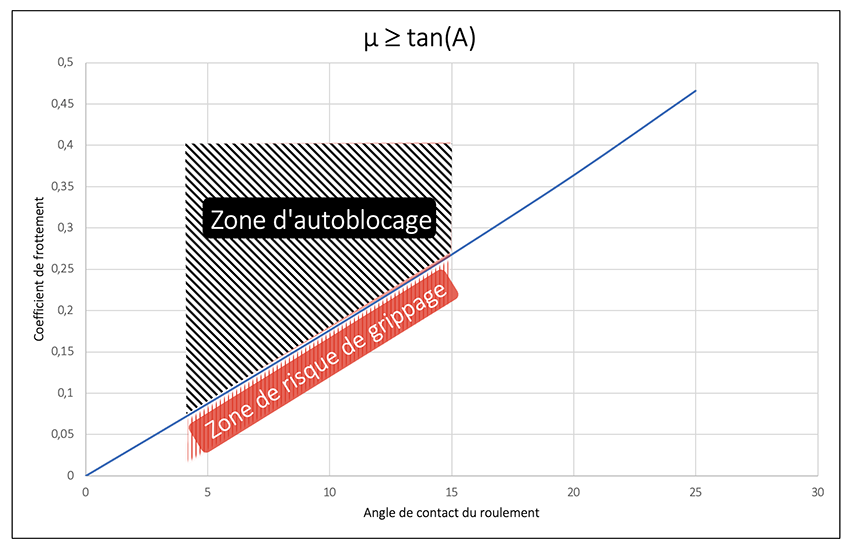

Cependant, dans un second temps, lorsque la bague intérieure se déplace vers le haut, la charge verticale (M x g) est reprise par la rangée inférieure. Le frottement s’inverse (Figure 7) et l’équation applicable est alors

Si sin(α) = µ x cos(α), le mouvement vers le haut génère des charges très importantes sur les rouleaux, avec, comme conséquence pratique, un risque d’autoblocage ou d’usure adhésive.

Implications pratiques

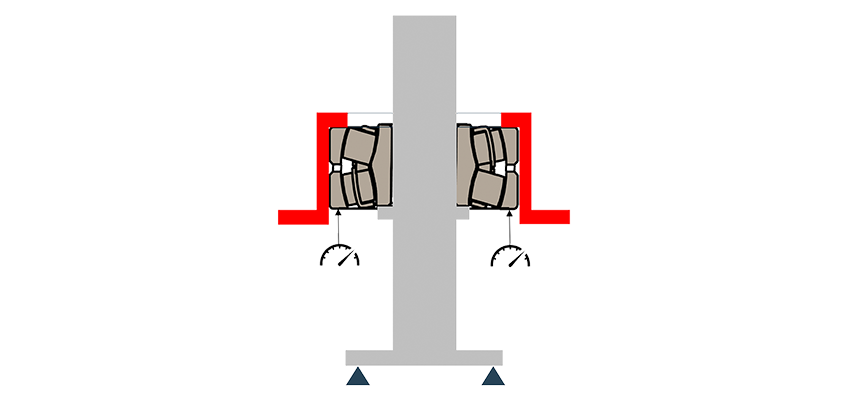

Cela met en lumière deux implications potentiellement néfastes de l’autoblocage et du « quasi autoblocage » couramment rencontrées sur les machines, mais rarement imputées aux procédures de montage. La Figure 10 illustre certains dommages parmi les plus courants subis par les roulements.

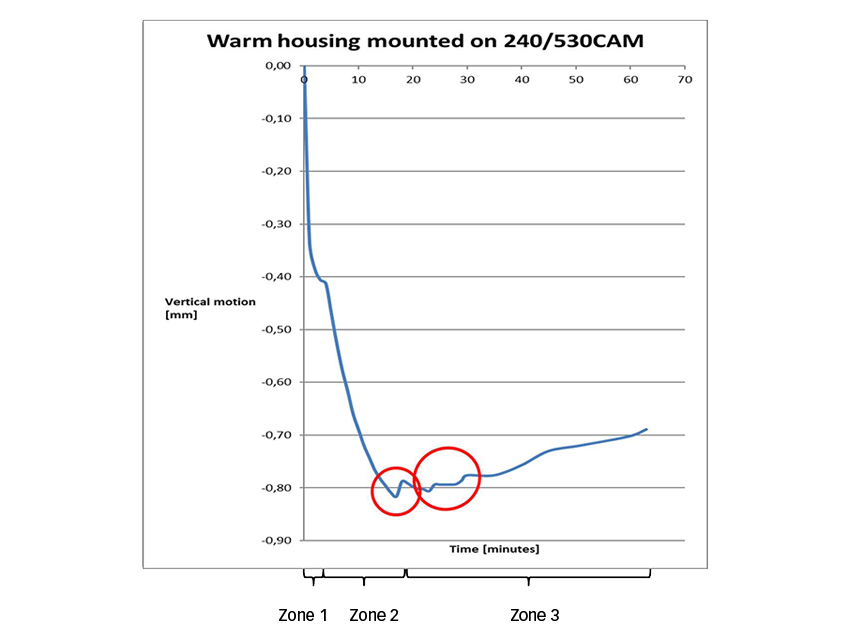

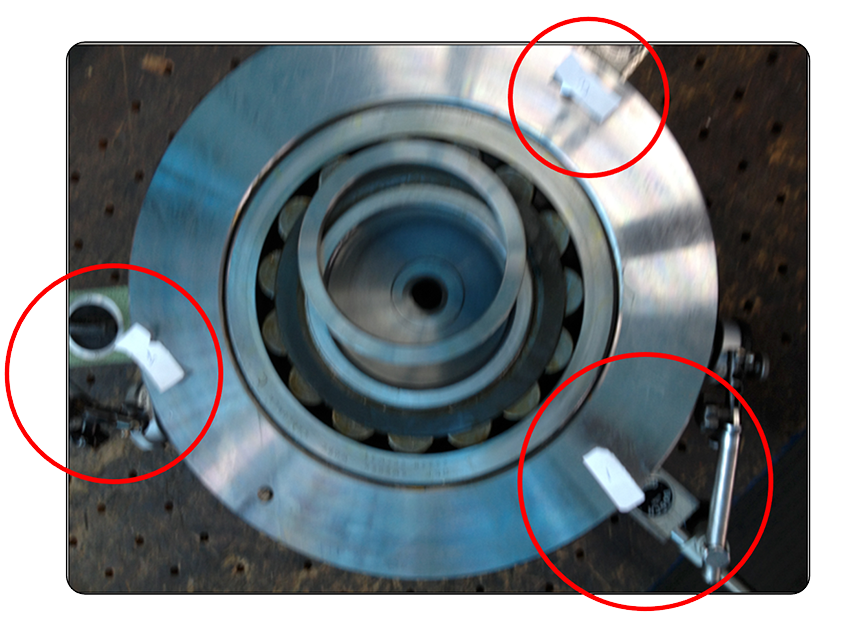

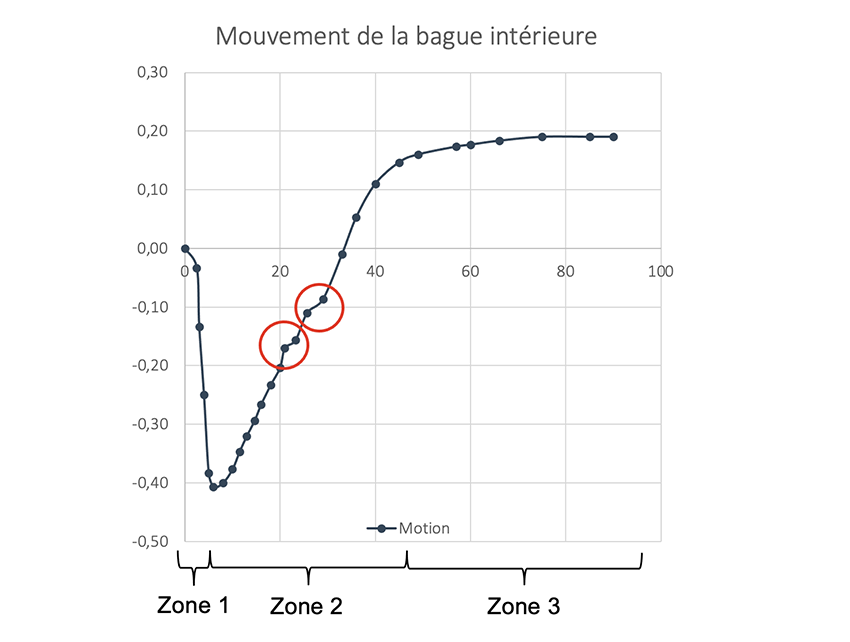

Des mesures sont effectuées lors de la première heure d’égalisation thermique (Figure 11).

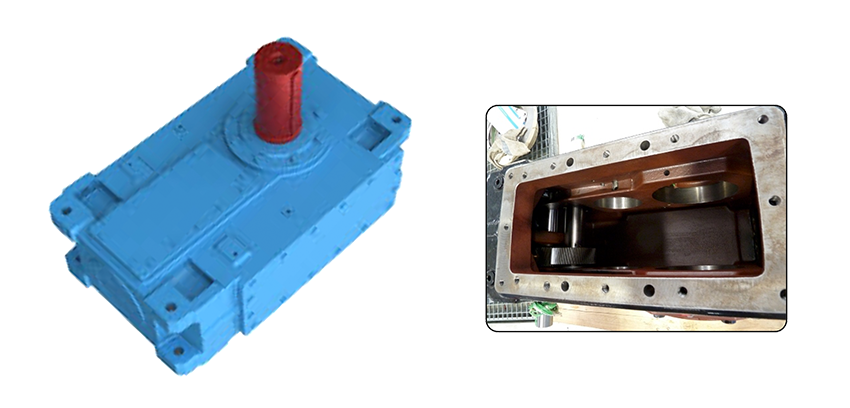

Des mesures ont été effectuées lors de la première heure et demie d’égalisation thermique. Pour faciliter ces mesures, un palier factice a été utilisé (Figure 14).

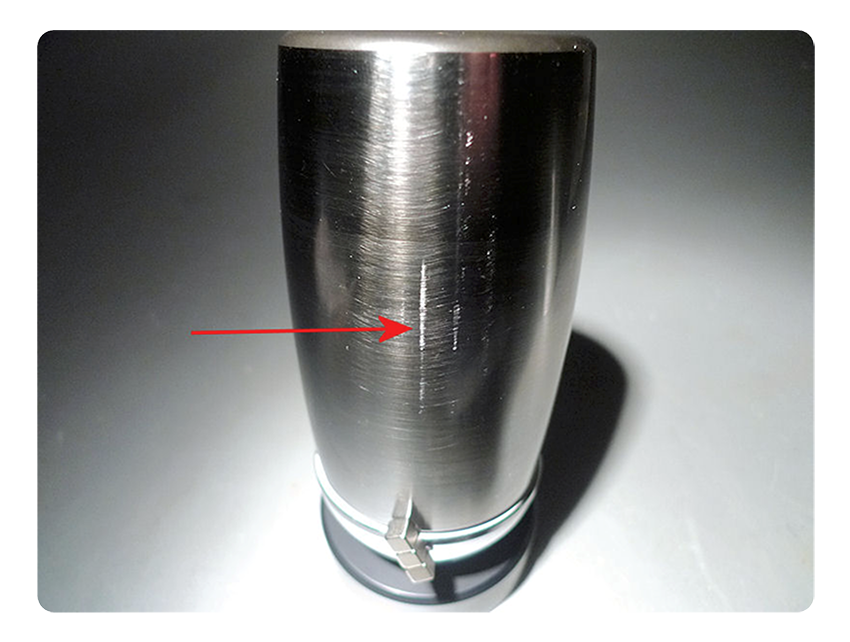

L’aspect de la piste la plus basse de la bague intérieure du roulement a été étudié après démontage de ce dernier. Il présentait de fines marques orientées axialement.

Toutefois, les contacts avec les rouleaux n’avaient pas tous laissé de telles marques. L’observation au microscope de ces fines marques orientées axialement a révélé qu’il s’agissait en partie de marques d’usure adhésive.

Ce dommage est appelé à progresser du fait du mouvement de roulement et à évoluer vers une fatigue de surface / usure.

Pour éviter les dommages induits par le montage, trois précautions s’imposent. Tout d’abord, il est essentiel de réduire voire éliminer la charge du roulement lors de l’opération. Il convient donc logiquement d’éviter un montage à la verticale et / ou de contrer la gravité. Si cela n’est pas possible, réalisez le montage verticalement, mais basculez ensuite à l’horizontale pour réduire la charge axiale pendant le refroidissement. Essayez de réduire le frottement en tournant et empêchez le mouvement par un centrage axial lors du refroidissement. Surtout, une bonne connaissance des risques de dommages liés au montage contribue à les réduire.

SKF est un expert du montage des roulements et son application BearingAssist peut aider à remédier à certains problèmes de montage. SKF propose également des formations sur les bonnes pratiques à destination des monteurs et offre une assistance en matière d’examen de conception des machines et de procédures de montage des roulements pour tous types d’équipements.