制冷剂混入润滑油后,轴承的润滑性能会怎样?

制冷压缩机的机器效率和环境影响促使人们不断开发新型制冷剂和冷冻油。为了快速适应这些变化,行业必须具备有助于进行轴承可靠选型的工具,这也是可靠性机械设计的先决条件。为此,准确预测油膜厚度和润滑性能参数 kappa至关重要。本文介绍了一种精确预测润滑性能的模拟技术。

由于许多未知因素,例如制冷剂对润滑剂的稀释、轴承温度、制冷剂压力粘度、粘度随压力和温度的变化、制冷剂在轴承滚道上的化学效应等,制冷压缩机滚动轴承的润滑性能评估一直是一大难题。 在滚动轴承中,使用的润滑性能参数为κ。然而,即使在应用中已知油与制冷剂混合物的有效粘度,也不能应用 ISO 281:2007 [文献1] 中介绍的计算轴承润滑性能参数κ 的经典方法,因为该方法中轴承润滑膜厚度是假设按照纯油计算的,没有考虑制冷剂的存在会降低混合物中压力粘度并增加其可压缩性。因此,过去有几位研究人员提出对原始模型进行修改。

迈耶斯 [文献2, 3] 对滚动轴承的润滑性能参数κ的计算进行了修改,以考虑润滑油中存在被制冷剂稀释的影响。然后他将此参数应用于滚动轴承的 L10 寿命估算,但没有提供耐久性测试来验证该方法。他还在内部通讯中介绍了雅各布森的发现—— HCFC-22 制冷剂中氯的减少和 HFC-134a 制冷剂中氯的去除显著增加了滚动轴承润滑的粘度要求。迈耶斯估计,对于由 HCFC-22 和矿物油的混合物润滑的轴承,其所需的工作粘度是矿物油润滑的轴承的2倍;对于由HFC-134a 与聚酯 (POE) 油混合润滑的轴承,其所需的工作粘度是矿物油润滑的轴承的3倍。为此,首次在轴承所需粘度的计算中引入了考虑制冷剂化学效应的“工程”安全系数,而不再仅限于油膜厚度的简单计算。这一模型在迈耶斯发表的文章[文献2]进行了总结。

虽然 L10的估算在此应用中仍然是一大挑战,但它可能是明确地将表面与次表面分开计算的理想的轴承寿命模型,如 Morales-Espejel 等人所述 [文献4]。然而,[文献4] 中建议的方法需要正确估计接触面上的油膜厚度,但这一方法的前提是能够正确估计混合物的粘度、压力粘度和可压缩性。 一些研究人员已尝试为此开发新的方法。 尽管取得了进展,但目前很少有文献使用工程方法来估算油与制冷剂混合物的粘度、压力粘度、油膜厚度和所需粘度。 本文介绍了一种通过独立应用粘度随油与制冷剂的压力和温度变化来实现这一目标的方法。然后使用修正后的混合物定律公式来计算混合物的润滑性能。 由此,可以重现丹尼尔图,并且可以估计轴承所需的粘度和润滑性能参数。

混合物定律

文献模型

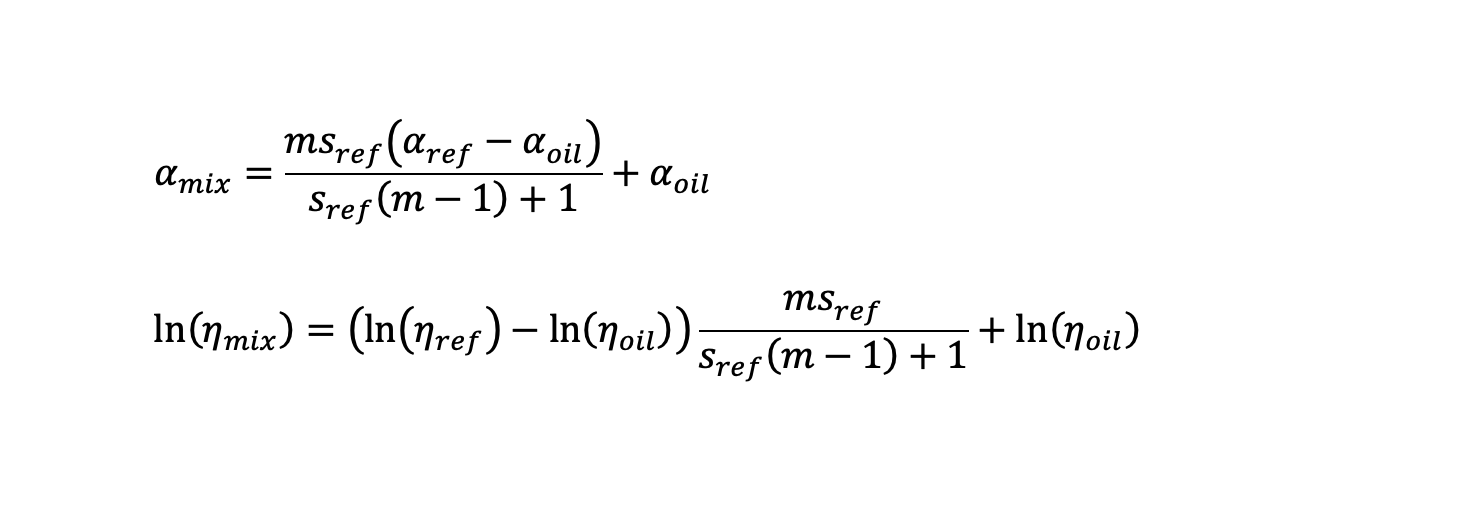

过去曾进行过研究,来测量和估计由油与制冷剂混合物润滑的弹性流体动压接触处的油膜厚度。 在计算这种油膜厚度时,混合物特性的估计是关键的中间步骤。人们提出了各种不同的公式来估算油与制冷剂混合物的粘度和压力粘度。例如,Akei 和 Mizuhara [文献5] 使用艾林理论推导出计算压力粘度系数与粘度的公式:

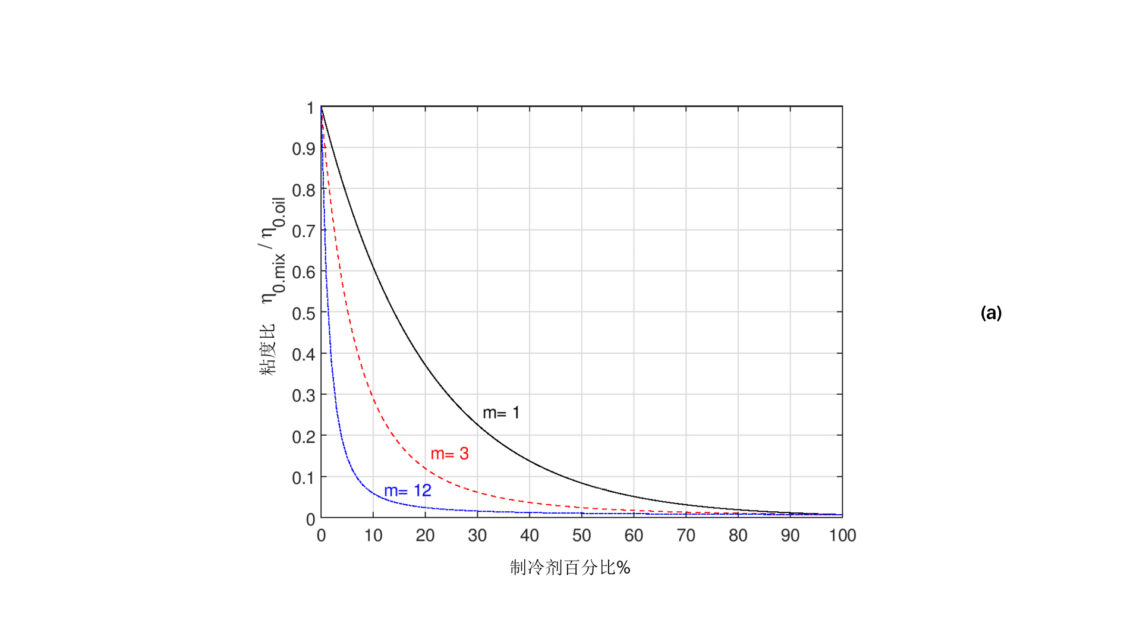

其中m=Moil / Mref ,M是成分的分子量。这里α指压力粘度系数,η指动力粘度,s 指成分稀释的百分比,oil指油,ref指制冷剂。可以用上述公式对不同的制冷剂百分比和分子量比绘制图表,如图1所示。

改进模型

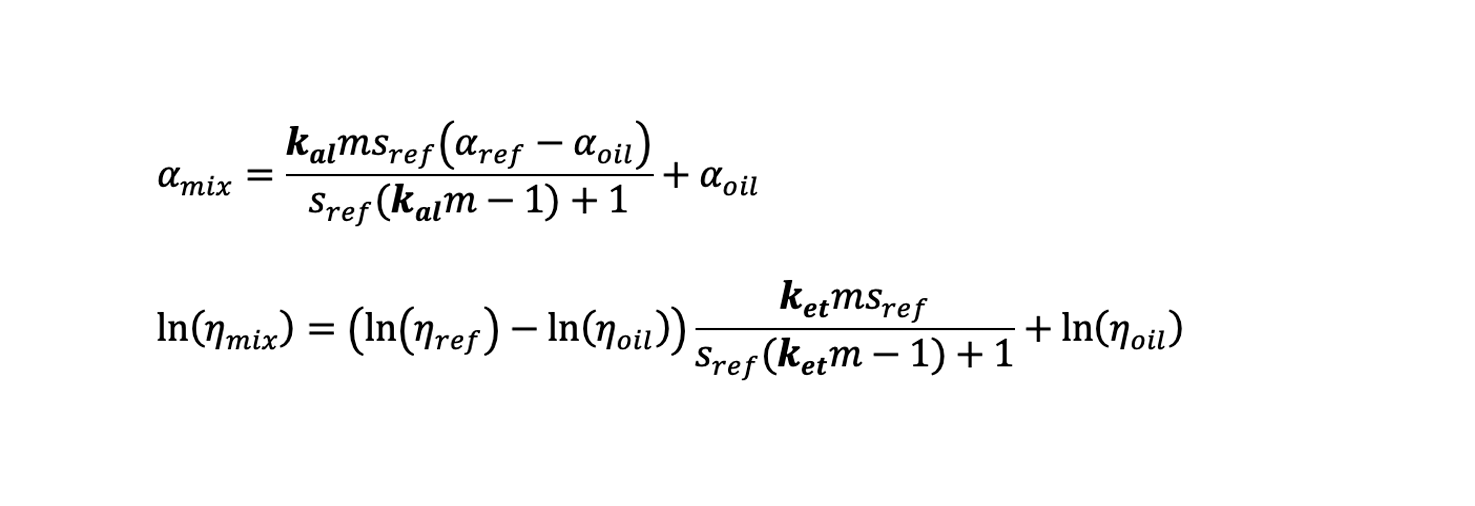

用两个函数(kal, ket) 乘以分子量比以修改原混合物公式,如下:

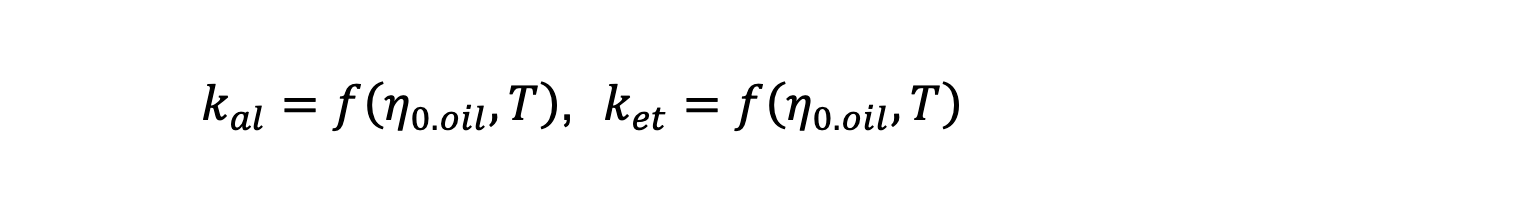

使用不同油与制冷剂混合物的粘度测量值对这些函数进行了校准,因此这些函数取决于油粘度和工作温度。 由此可得:

其中,η0 是常压下油的动力粘度,T 是温度。

[文献6]中表明,使用改进的混合物粘度模型,获得的预测结果与制冷剂 HFC-134a与聚酯油 100混合物的测量值具有更好的一致性。在不同温度和稀释度下使用其他几种油与制冷剂组合对该模型进行了测试,结果表明该模型预测值与测量结果的一致性总是比原始模型好得多。

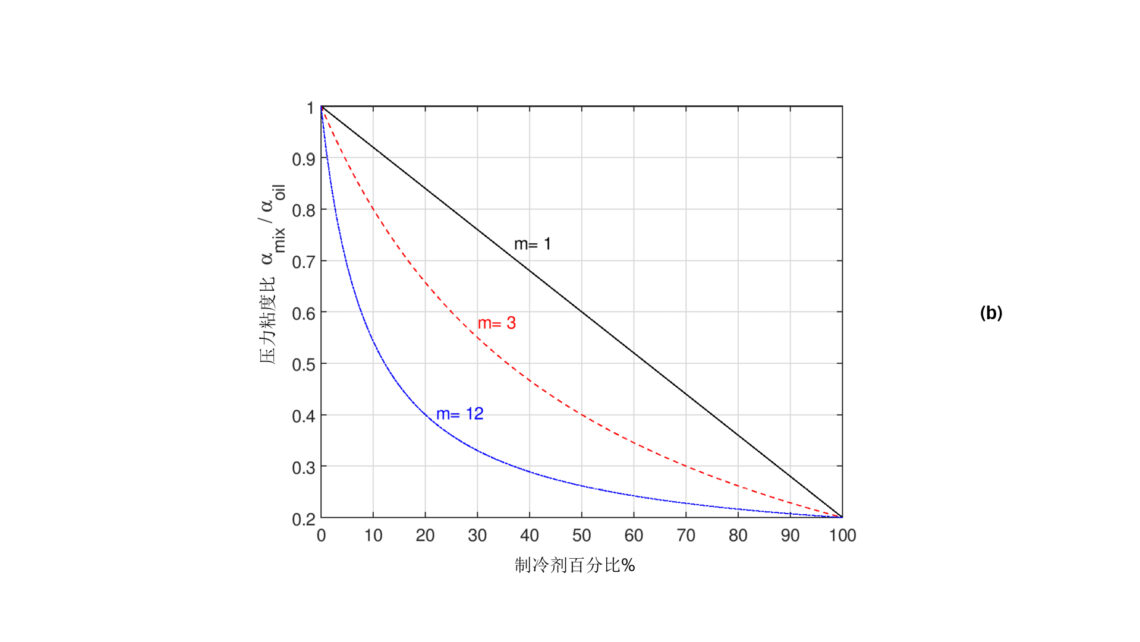

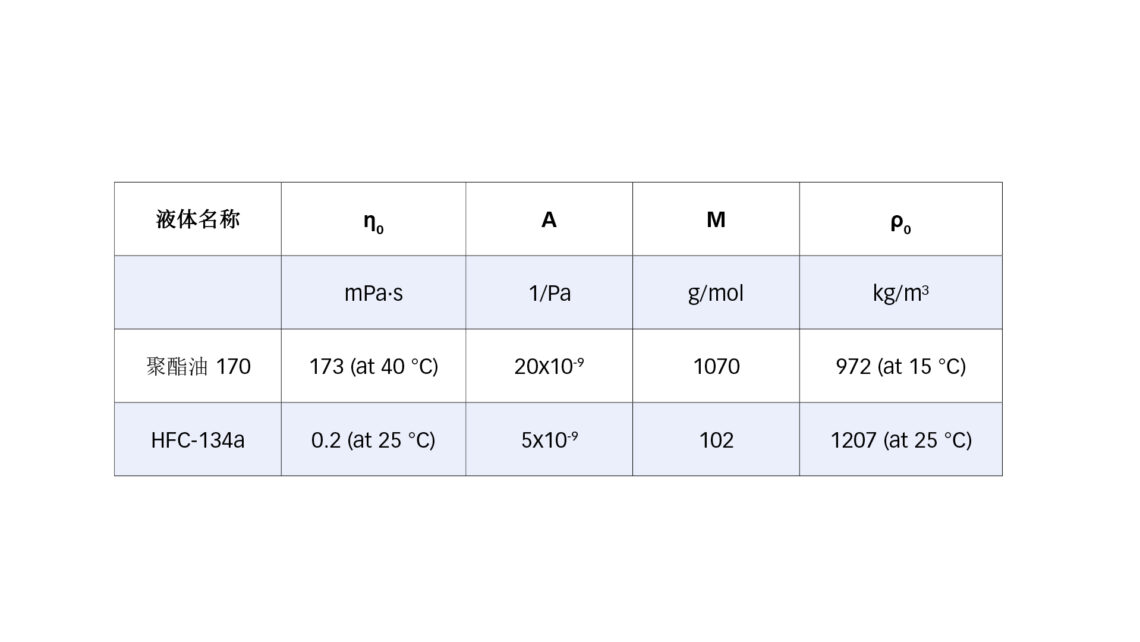

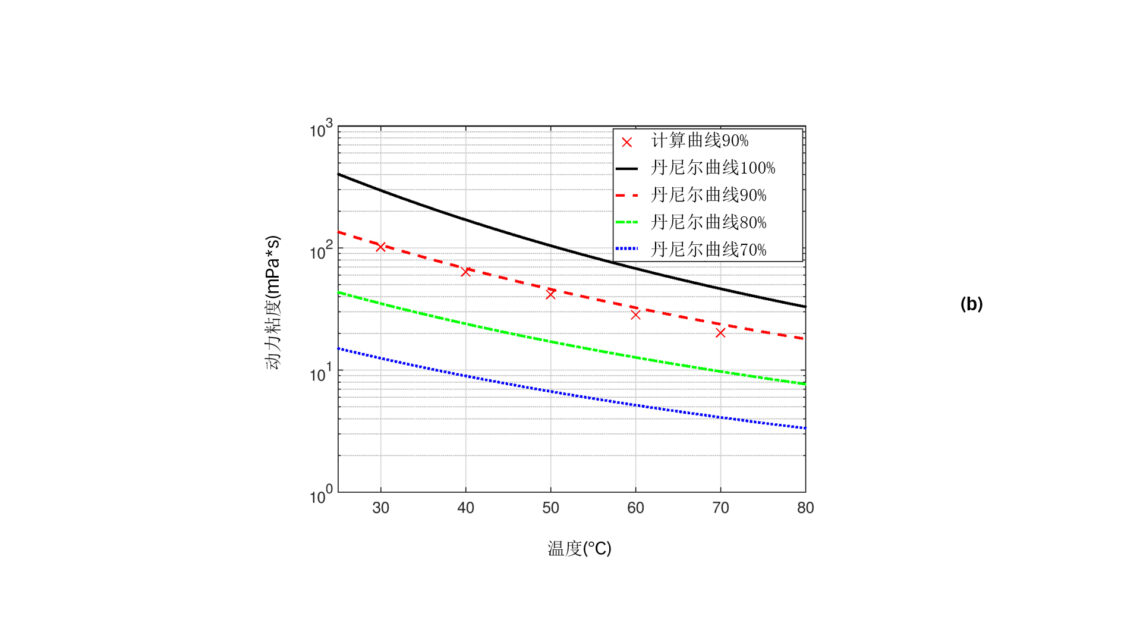

在这项研究中,将所介绍的方法运用于制冷剂 HFC-134a 与聚酯油 170的混合物,这是一种在制冷螺杆压缩机采用福斯油品公司[文献7]润滑油的典型组合。所考虑的液体特性汇总在表 1 中。该混合物的丹尼尔图如图 2 所示,并发表在福斯油品公司的手册中 [文献8]。

滚动轴承的润滑性能

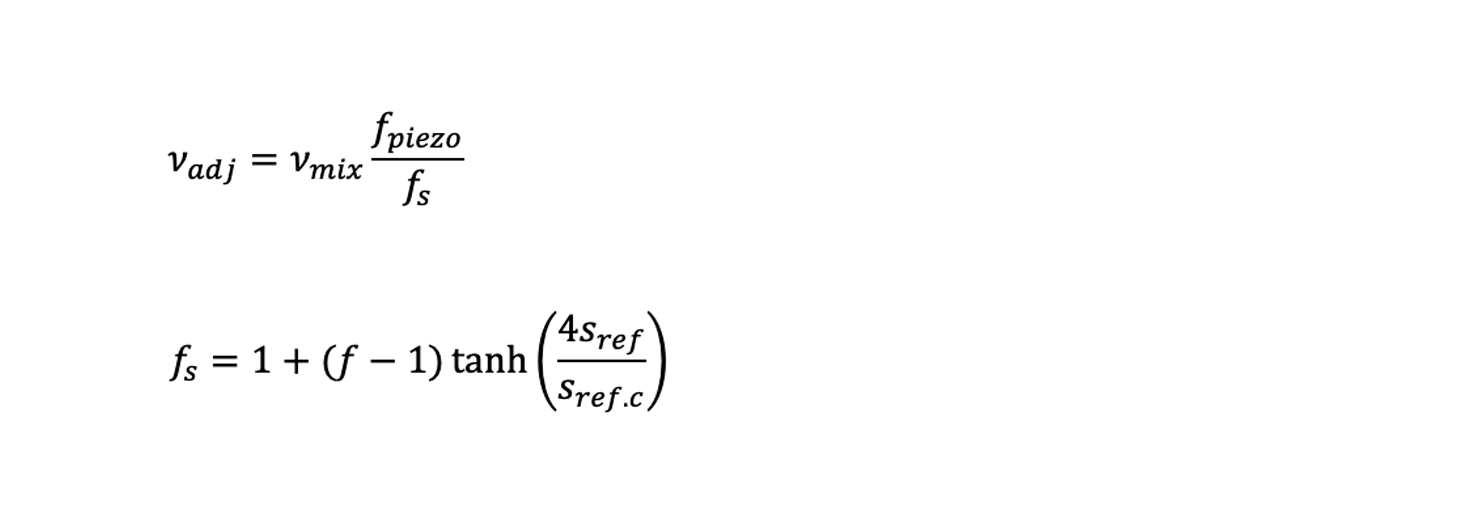

对于由油与制冷剂混合物润滑的滚动轴承的润滑性能参数κ,[文献6]中提出了修正。将油与制冷剂混合物最终调整后的实际粘度代入kappa值计算公式(κ=νadj ⁄ ν1 ),其中调整后粘度为:

和,

请注意,从数学上讲,调整系数 fadj = fpiezo / fs 没有上限,可以达到 100% 制冷剂的混合率。然而,全钢制轴承当然无法承受这种工况,如 [文献10] 中所述。 因此,出于实际原因和技术上的弥补,建议将制冷剂最大稀释率限制为30% (sref <0.3)。

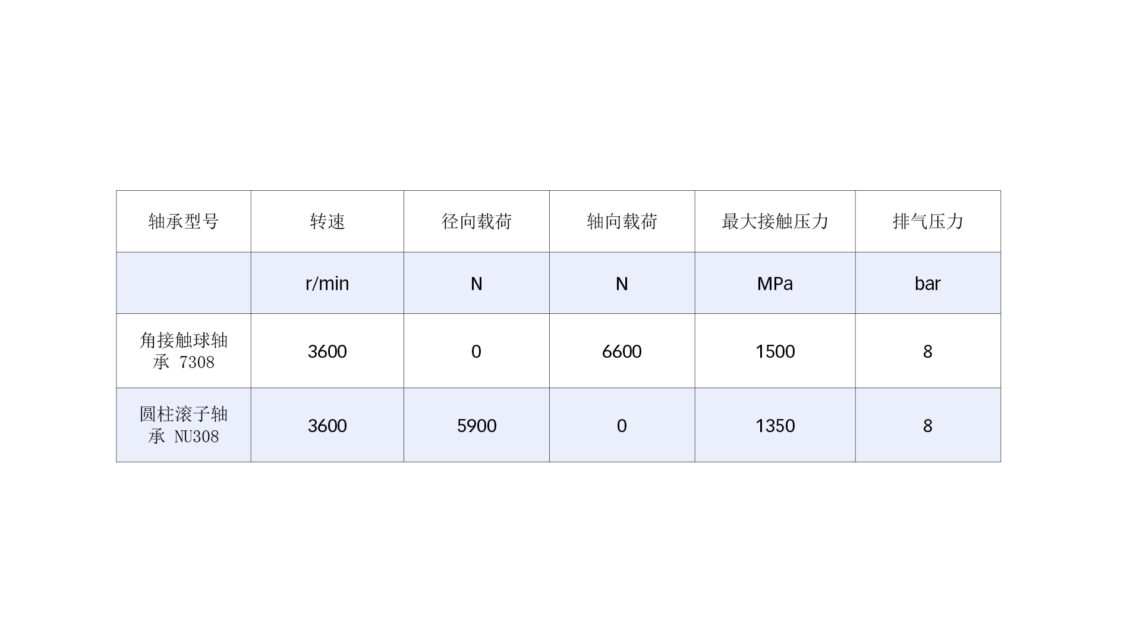

在下文中,我们将考虑一个实际应用示例,并展示所描述方法的潜在可能性,以及润滑剂粘度特性对系统计算的影响,同时分析空调系统中螺杆压缩机轴承的润滑性能。运行条件汇总在表 2。

温度和稀释的影响

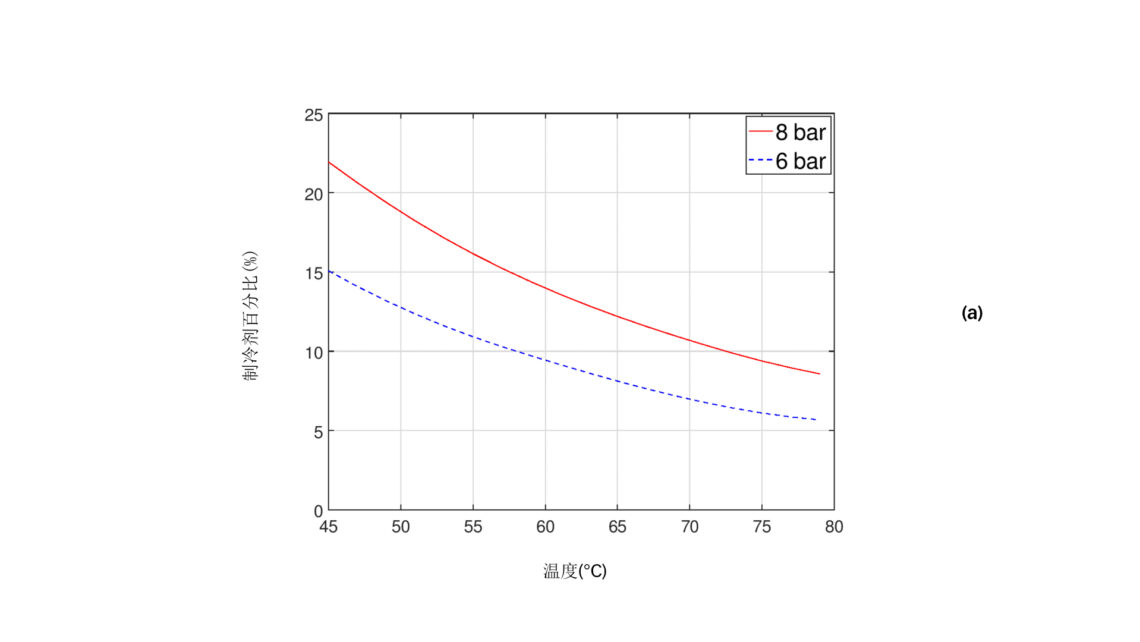

稀释特性与压力和温度之间的关系对于每种油与制冷剂混合物都是特定的,这些信息包含在丹尼尔图中。在这个例子中,我们假设润滑条件由压缩机的排气压力决定,由此产生的油与制冷剂混合比在丹尼尔图中由压力线(等压线)和温度线的交点所确定。在图 3 (a)中,两个压力信息是从图 2 (a)中给出的丹尼尔图中获取的。对于聚酯油170与HFC-134a的混合物,在6巴和8巴时,制冷剂对油的稀释随温度升高而降低。在实测的温度范围内和 8 巴时,混合物中含有8%到22%的制冷剂。

在给定压力和温度下的稀释度是影响轴承润滑性能的重要因素,它取决于油与制冷剂的实际混合比例。与 HFC-134a等上一代制冷剂相比,具有低温室效应潜能值 (GWP) 和零臭氧消耗潜能值 (ODP) 的制冷剂通常会导致更高的稀释度。

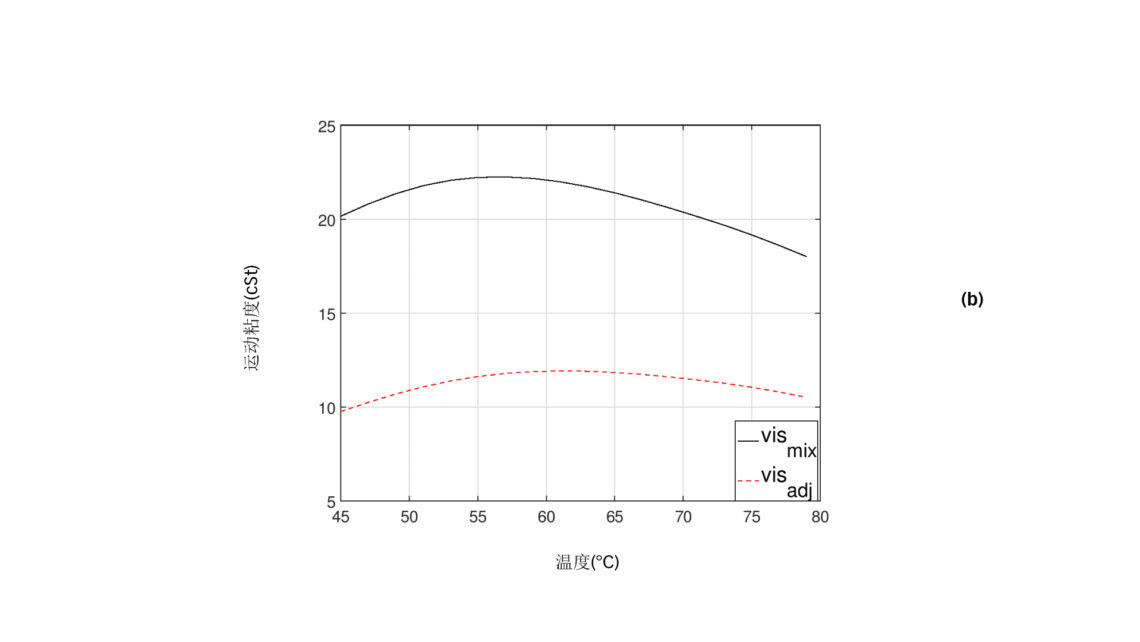

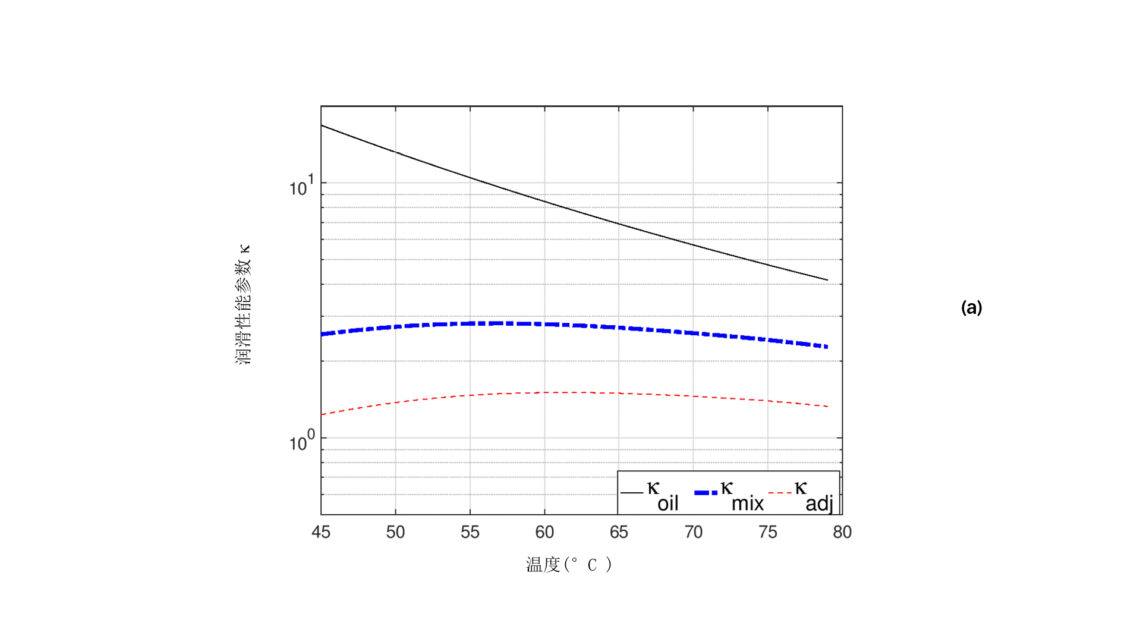

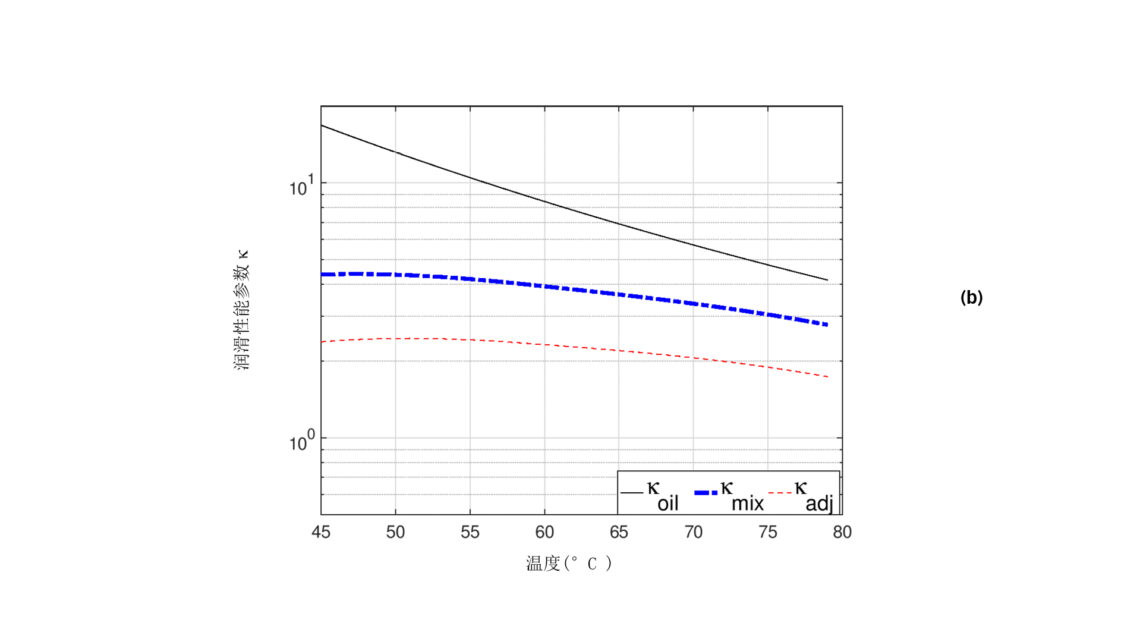

由于混合物粘度以及压力粘度随着稀释度的增加而下降(见图 1),并且粘度随着温度的升高而降低(见图 2(a)),按照图3 (a)中稀释度和温度的特征,将导致这两种相反趋势的叠加。这形成了一个有趣的特性,在所研究的温度范围内形成一个最大的粘度值,并且粘度随着温度的降低或升高而下降。这种效应也出现在丹尼尔图的等压线上。图 3 (b) 显示了根据修正后的粘度混合公式和调整后的混合物粘度vmix 再现8 巴下的混合物粘度vadj ,包括压力粘度效应和建议的安全系数导致的粘度降低。在整个示例中,使用了设定为1.5 的雅各布森安全系数 f。

由于角接触球轴承 (ACBB) 和圆柱滚子轴承 (CRB) 在所选运行条件下的润滑性能参数结果非常相似,因此下图仅代表角接触球轴承的结果。

排气压力的影响

接下来我们重复相同的评估,但假设排气压力为 6 巴而不是 8 巴(保持与之前相同的转速)。图3 (a)显示了由于压力下降而导致的稀释度减少。在实测的温度范围内,制冷剂含量在6巴时介于6%和15%之间。

图4 (b)显示了6巴条件下的润滑性能。如丹尼尔图所示,压力下降导致相同温度下的稀释度降低,因此与8巴的情况相比,混合物粘度和kappa值都增加了。

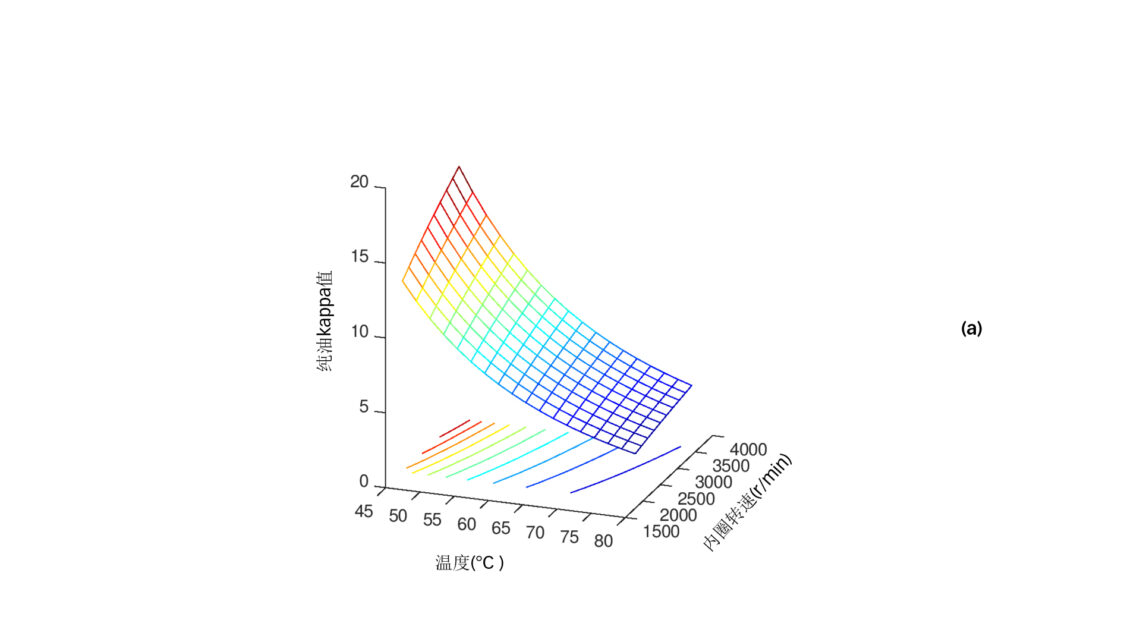

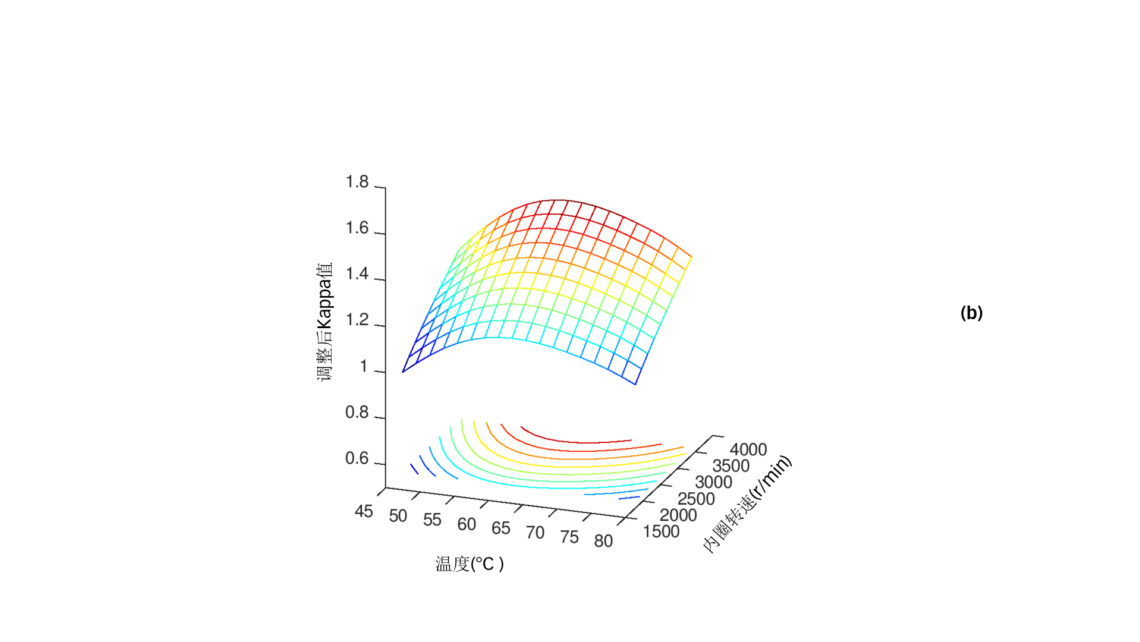

转速的影响

随着变速驱动器 (VSD) 的引入,运行范围的另一个因次是压缩机转速。转速是滚动轴承中油膜厚度的一个重要参数。我们继续使用之前的条件,并用新增的转速因次来绘制数据。

结论

本文介绍了一种用于估算滚动轴承润滑性能参数κ的完整方法。首先,提出了精确的粘度和压力粘度混合物定律公式。使用这些公式,可以推导出其他方法无法获得的相应丹尼尔图。然后用这些公式估算混合物的粘度。该方法推导出了当存在油与制冷剂的混合物时轴承中实际粘度的调整系数。将该调整系数与用润滑油计算法得出的混合粘度相乘,就会将粘度值降低到安全水平。

如本研究所示,雅各布森安全系数f为工程师提供了一定的自由度,能调整设计的安全性,因为仍然存在一些未知的影响因素。其中之一已经在 [文献10] 中讨论过,就是制冷剂对轴承钢的化学侵蚀性,由于腐蚀或润滑性能差而降低其疲劳强度。例如,有极低温室效应潜能值 (GWP) 和零臭氧消耗潜能值 (ODP) 的制冷剂可以被认为是高活性和腐蚀性液体,尤其是在存在水分的条件下。在这种情况下,鼓励工程师使用 f≥2,其它情况用1.5≤f≤2就足够了。

对于实际应用,所有影响混合物润滑性能的参数,例如温度、压力、转速,都将与空调机组的运行周期相关。按照建议的方法,可以预测运行图中每个点的轴承润滑性能。

通过这一分析,可以得出以下结论:

- 文献中给出的油与制冷剂混合物定律公式需要一些依赖于润滑油粘度和温度对应的函数关系才能准确预测混合物粘度和压力粘度。

- 利用滚动轴承中的润滑油计算法得出的混合物粘度仍需要调整压力粘度和安全系数,才能用于计算在油与制冷剂混合条件下运行的轴承润滑性能。

- 雅各布森安全系数是应用设计的相应变量。高活性制冷剂(尤其是水分存在的情况下)将需要更大的安全系数值