微量润滑技术

降低运营总成本

微量润滑技术在加工过程中越来越受欢迎,因为它不仅可持续和环保,还能提高生产效率并降低成本。

SKF在自己的制造流程中采用了微量润滑技术(MQL),并通过其LubriLean系列开发了全面的MQL解决方案。虽然SKF因为推出MQL而取得了显著效益,包括大幅降低油耗,以及提高加工效率,但其专业润滑经销商之一的西班牙HRE Hydraulic S.L仍委托位于西班牙毕尔巴鄂附近的领先研发公司Tecnalia进行了研究测试,来量化运营总成本的节省总额。

测试参数

该研发测试旨在比较干加工(无润滑)、使用冷却系统的湿加工、以及内部MQL和外部MQL这四种不同润滑条件下的加工性能、刀具切削力效果、刀具磨损和刀具温度,以及总成本。

总结

微量润滑技术对于希望获得高生产效率、经济高效和环保的加工过程而言日益重要。 随着降低生产成本的压力越来越大,试验表明,与湿加工相比,SKF内部MQL可以将运营总成本降低一半。 由于与工业合作伙伴合作开发MQL,MQL的优势将在全球范围内得到传播。

作为基本试验台的机床选用了IBARMIA ZV 25加工中心(图1)。该机床轮流采用了湿加工(冷却系统)、全干加工以及SKF内部和外部MQL LubriLean VarioSuper润滑。

所选的试验材料为双相不锈钢1.4462,工件尺寸为400毫米× 90毫米的坯料。刀具是具有四个槽的Kendu 3203.57(Z4)铣刀(用于外部润滑或干加工条件下的试验),以及同样类型、但改造成能用于内部通道的铣刀。

测试中选择了两种润滑剂。 对于使用冷却液的湿加工,以2.3MPa的压力由外部向机床供应浓度为7%的可溶性油Houghton HOCUT B-750。 对于内部MQL和外部MQL,使用了SKF自己的产品LubriOil。工艺设置如下:

参数:

转速 2,228转/分

切削速度 70米/分

每刃进给 0.05毫米/刃

切削深度 8毫米

切削宽度 4毫米

在以上各种情况下,使用两个刀具进行同样的测试,获得了能耗和刀具寿命的测量值。

结果

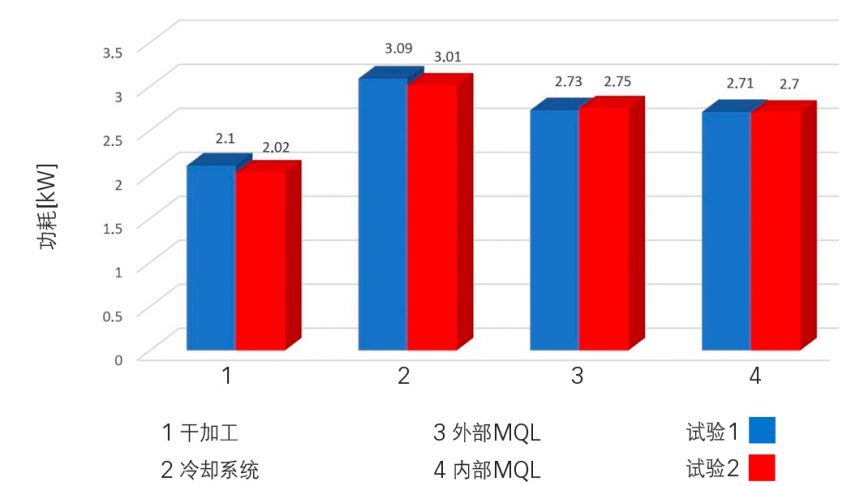

能耗通过FlukeView 435功率计进行测量。 它记录了机器的输入功率、每相功耗和总功率(图2)。

对不同润滑技术下刀具寿命进行了比较分析。 作为寿命终止标准,刀具外观出现0.3毫米以下的唇部磨损(侧面磨损值VB)即为失效。侧面磨损值(VB)是用立体显微镜在刀具唇部侧面以十次通过间隔测量得到的。

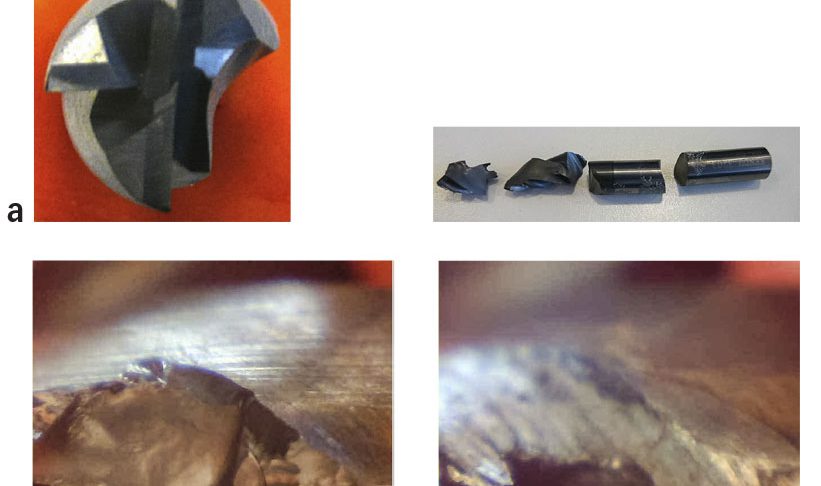

在干加工试验中,刀具在短时间内就出现破裂。

图3显示了使用冷却液的两次试验中切削刀具的状态。

在试验1(图3a)的情况下,右图显示了刀具在机械刨削36米长度后出现破损。 在左图中,其中一个凹槽的破裂被认为是刀具毁灭性完全破裂的原因。

在试验2(图3b)的情况下,图片显示刀刃的破损不那么显著。但是刀具尖端出现的碎屑,表明刀具在切削过程中没有得到合适的润滑,导致铣刀的切削刃材料出现局部张力和剥离。

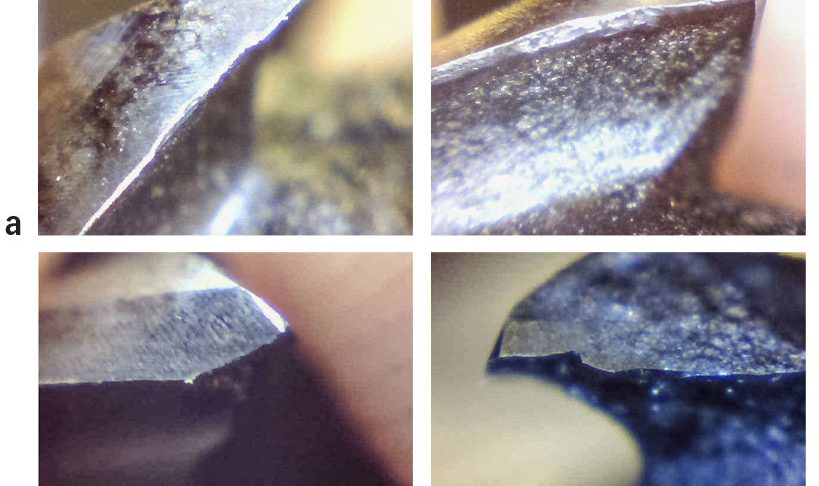

图4显示了使用外部MQL进行的两次试验中切削刀具的状态。 对于这些试验,刀刃比在切削液加工的情况下更加表现出累积破损的特征。

在试验1(图4a)的情况下,图片显示在刀具脱离面上出现磨损。

在试验2(图4b)的情况下,图片显示铣刀在尖端处破损,在切削刃端部产生断裂。

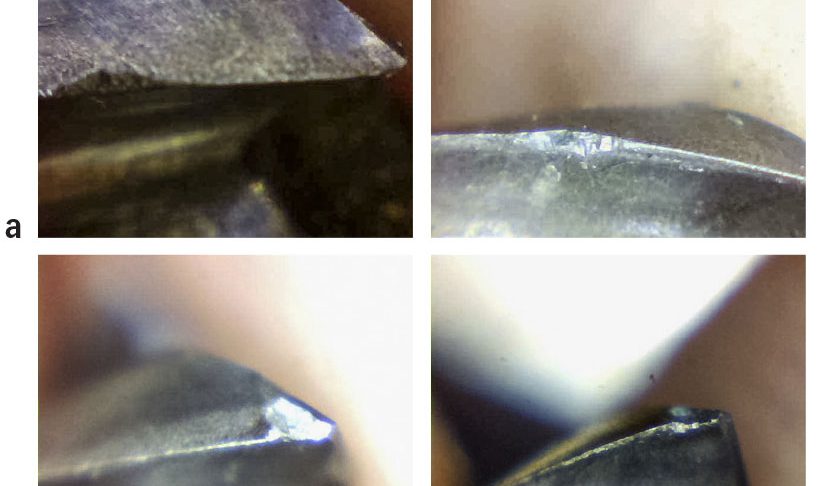

最后,在使用内部MQL铣削测试的情况下,结果显示切削刃比在使用冷却液和使用外部MQL的加工中更加表现出累积磨损的特点,在两个内部MQL加工试验中都没有发生切削故障。

在试验1(图5a)的情况下,刀刃在通路深度的高处出现磨损。

相反,在试验2(图5b)的情况下,刀具的尖端发生微小破裂。

图6显示了根据所使用的润滑技术,每种测试的切削刀具实现的切屑长度。 相应地,获得了每种润滑技术在重复试验下的平均值。

测试结论

测试显示,当使用内部MQL技术时,刀具寿命显著提高,其中加工切屑长度远高于用其他两种润滑技术获得的长度。

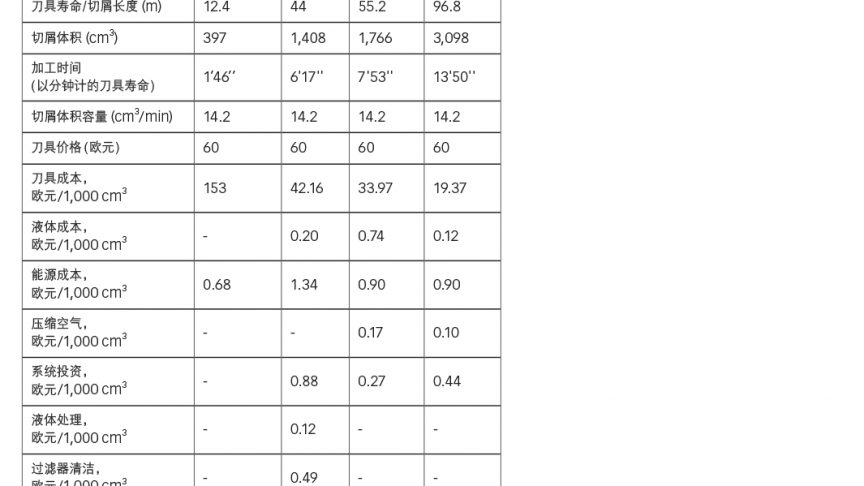

在计算四种方法后,总运营成本(按照切除1,000 cm3金属计算)如表1所示。

上表清楚表明,使用LubriLean MQL可以减少总运营成本。 使用内部MQL,总成本比湿加工低54%。

将MQL提升到一个新水平

使用小直径刀具进行深孔钻孔是MQL的一个颇具挑战性的课题。 然而,这是一个重要的加工工艺。 挑战在于,随着钻孔深度的增加,冷却管道中的背压增大。 因此,由于进气口和气溶胶出口之间的压力差变小,气溶胶的产生变得更加困难,这增加了刀具破损和报废的风险。 这可能导致不必要的高成本,特别是对优质合金制成的工件而言。

SKF工程师设定了一个目标,即改进直径(D)小于5 毫米、深度大于25 x D的深孔钻孔任务的气溶胶供应。通过将旁路系统集成到DigitalSuper中,可以不断监测进气口和气溶胶出口之间的压力差。当压力差低于所需值时,将启动旁路来减轻管路中的压力,使得MQL系统能够产生足够的气溶胶,以保证长而细的刀具的尖端处的润滑。

与竞争对手的技术上更复杂的双通道产品相比,SKF对其系统进行了大量的测试来验证其实现的结果。精密刀具主营公司Gühring提供了最先进的测量仪器来进行和评估测试。在特殊的Gühring MQL测试台上进行喷雾和定量测试,并使用录像机记录喷雾特性。

同时也对AlSi7Mg(一种极具挑战性的加工材料)进行了测试。直径为4.5毫米、长度为200毫米的钻头,采用直径0.6毫米的冷却管道。在试验台分析之后,以130米/分的切削速度和0.2毫米/转的进给速度加工一块AlSi7Mg。目的是检验总距离为100米时的钻孔性能和磨损情况。 SKF的解决方案每小时需要18毫升润滑剂。总钻孔距离达到100米后,该刀具仍处于良好状态。

已证实的益处

与以前的产品和竞争对手的产品相比,使用带有旁路控制和1 MPa入口压力的Digital Super表现出更有利于深孔钻孔工艺稳定性的气溶胶分布。 录像显示刀具上具有精细、均匀的气溶胶排放,这对于高加工质量是必需的(图7)。 这有利于加工区域的良好润湿,从而提高刀具寿命和工件质量。

SKF LubriLean的未来

ubriLean自2014年以来一直被列为SKF超越零(BeyondZero)产品。配备SKF LubriLean系统的机床成功应用于领先的汽车和航空航天工厂。到目前为止,MQL主要通过欧洲和美国的OEM厂商提供。由于MQL在全球越来越多的应用中取得了成功,LubriLean产品现在可以扩展到其他行业和国家。在存在环境问题的情况下,可以使用MQL 来解决这些问题,同时还能获得经济实用、高品质的加工工艺。

MQL技术和产品应用正在迅速发展。然而,加工性能不仅取决于MQL系统本身,还取决于机床、切削刀具、加工材料、加工参数等。所有因素必须整体上匹配和优化,因此,成功的应用需要强大工程支持,以及与其他技术合作伙伴的合作,这是MQL开发和成长的下一个阶段的启动过程。

微量润滑技术(MQL)简介

微量润滑技术的开发是基于尽可能准确地润滑刀具切削刃,并在加工过程中尽可能少使用润滑剂的原则。 MQL系统(图8)使用生物油在微区域产生液滴尺寸均匀的气溶胶,然后将其传送到刀具切削点,通过指向刀具切削点的喷嘴(外部),或通过机床主轴和刀具导管连接到刀尖(内部MQL),来润滑刀具、工和切屑。液滴直径必须很小,只有这样,当气溶胶通过旋转主轴时,大部分液滴不会在离心力作用下与空气分离。

取决于切削方法、要切削的材料和机器设置,润滑剂的使用量通常小于50毫升/小时。润滑剂产品用量少,使工和切屑得以保持干燥。这样可以节省大量成本,因为它不需要清洁工或切屑。

即便在转速高达20,000转/分以上时,该技术也能让刀片获得可靠润滑。

MQL已经应用于诸如车削、铣削、钻孔和成型等主要加工工艺中。使用MQL技术,可为具有复杂冷却系统的制造单元提供紧凑润滑解决方案。

SKF产品系列

SKF开发了全系列的MQL产品和解决方案,涵盖小直径或大直径刀具的内部或外部润滑、带或不带气溶胶状态自动监测的自动控制或手动控制等。图9显示了整个产品系列。

最先进的MQL产品 —— DigitalSuper系列配备有独立控制系统,并可选配先进的现场总线ProfiBus或ProfiNet,用于具有单轴和双轴的加工中心和车削中心。

Vario系列设计用于内部和外部润滑,可由机床控制器控制。 VarioSuper适用于加工中心、车削中心和专用机床。 VarioPlus可手动调节,适用于车削、铣削和钻孔,可改装用于车削加工中心。 Vario是一种手动设备,可轻松应用于一般和特殊应用(例如多轴)以及车床改造。

LubriLean Basic和Smart是外部MQL的入门级产品。 LubriLean Basic特别适用于从两侧润湿刀具(最多可选择8个喷嘴)的机床,例如铣床。 LubriLean Smart是一款经济高效且易于安装的解决方案。 通过这种模块化系统,可以灵活且经济高效地实施应用(例如,多个处理点的传输线路和集中供应)。

SKF LubriLean可用于OEM客户和最终用户的新造机床或改造机床。SKF LubriLean设备通过文丘里效应产生带有植物油的气溶胶,而非高压冷却液,且不使用泵,从而降低能源消耗,提高切削速度,延长刀具寿命,避免机床区域的液体溢出,提供干燥的工,无需清洁工作,并避免污染。

LubriLean和BeyondZero是SKF集团的 注册商标。