见微知著——让油从消耗品变成耐用品

液压系统要实现平稳运行,就必须保持液压油始终处于良好状态。先进的过滤系统能够去除传统过滤系统无法过滤的微小颗粒物,从而降低成本,减少环境影响,并延长设备的使用寿命。

液压油的主要作用是传递动力,但除此之外,它还能润滑运动部件,通过带走高载荷区域的热量来冷却系统,防止部件腐蚀,以及清除关键表面上的污染物,因而对于维持整个液压系统的平稳运行至关重要。液压系统维护策略的首要任务便是使液压油保持良好状态。

颗粒磨损通常出现在两个部件表面之间存在相对运动的机械系统中,因为在运动过程中硬颗粒会擦伤表面。粉尘、金属颗粒、橡胶和纤维等污染物在系统中成为研磨材料,加速液压泵、轴承、活塞杆、活塞和密封等机械部件的磨损。从液压油中去除这些颗粒,便能降低磨损率,并延长系统的使用寿命。

微小颗粒和氧化作用

传统的过滤系统擅长去除1微米到5微米的较大颗粒。但有新证据表明,微小颗粒也会产生重要影响,加速油的性能劣化,进而影响系统性能。

液压系统维护策略的首要任务是使液压油保持良好状态。

另一个因素是氧化,通常认为氧化与油的老化过程相关。油发生氧化反应的条件是存在氧气和足够高的温度。此外,油中必须存在催化剂,以触发和传播氧化反应。颗粒污染物便成为氧化过程的催化剂。但如果油已经被过滤,为什么仍然会发生氧化现象呢?

答案在于一个更隐蔽的问题——纳米级颗粒,其大小可能是传统过滤系统所去除颗粒的千分之一。油的标准状态监测无法对这些微小颗粒进行监测。行业标准做法是采用含有抗氧化添加剂的油。但随着时间的推移,这些添加剂将被耗尽,最终将无法阻止氧化反应的发生。

如何防止氧化

一种更可持续的做法是从一开始就防止氧化反应的发生。为此,SKF RecondOil 开发了双分离技术。该工艺过程能去除工业油中的纳米级颗粒,从而在初始阶段就能阻止氧化反应的发生。这种处理抑制了油的老化过程,延长了其使用寿命,而且减小了对油进行定期监测的需求。

密封是液压系统中最重要的部件之一,可防止油泄漏和污染物进入。没有密封,液压系统便无法运行。选择合适的密封设计及其材料需要考虑具体运行工况,如温度、压力和相应的液压油。

液压油的化学成分会影响密封的寿命和性能。如果与油不相容,密封可能会膨胀、收缩、硬化、软化、溶解或失去弹性。

SKF针对多种密封材料和油的相容性开展了长期深入的研究,拥有庞大的试验结果数据库,同时凭借丰富的专业知识,不断开发旨在满足客户需求的材料。

性能良好的密封可以防止油泄漏到地下水中。即便以每秒一滴的速度漏油,在12个月的时间里就会漏掉1,900升油。即使溢出的油能及时得到吸收和清理,不会影响当地环境,但它仍然被消耗掉了。为了补充油,必须购买、运输和储存新油,这对设备使用者和环保工作来说都是额外的成本。

更清洁的液压油可以使用更长时间,所需的排油和加油次数也会减少,因此有助于降低人工成本。当与污染相关的磨损和故障减少时,维护成本也可以降低。

购置液压设备是一项大额投资。液压设备的使用寿命是关系到投资成败的主要因素。事实证明,更清洁的液压油可显著延长液压设备的使用寿命。与使用污染液压油的设备相比,清洁度更高的油可以使液压设备的寿命延长至10 倍之多。

通过严加控制来防止损坏

基于上述原因,在设备运行期间使液压油始终保持最佳状态是非常重要的。通过严格控制颗粒污染和氧化催化剂,有可能防止液压系统过早磨损,并延长液压油的使用寿命。

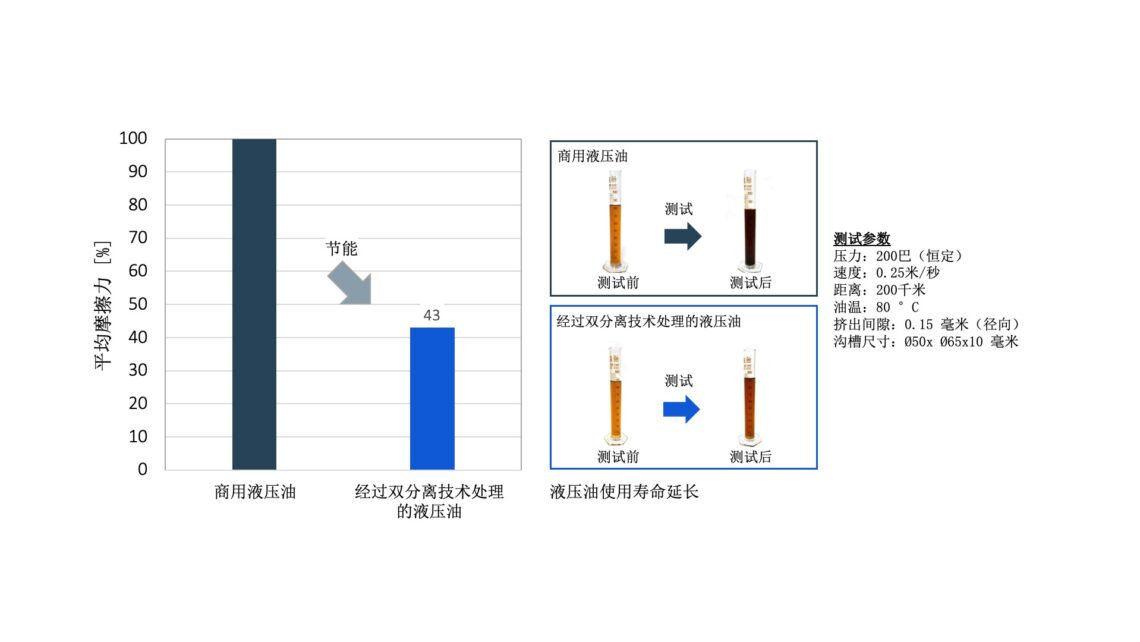

在奥地利尤登堡的SKF 欧洲产品测试团队经过大量的试验发现,SKF RecondOil 的双分离技术 (DST) 可以延长商用液压油的使用寿命。经过双分离技术处理的纳米级清洁液压油,不仅能够显著延长原液压油的使用寿命,同时还能改善润滑性能。

SKF内部开展的测试表明,利用SKF RecondOil的双分离技术对液压油进行再生处理后,对密封的摩擦性能产生了积极影响。这些测试表明使用再生油与减少摩擦之间有明显的相关性,这进而将减少机器磨损,降低交叉污染的可能性,并延长液压油的使用寿命。

这项研究发现,经过双分离技术的纳米级清洁工艺处理后,液压油的使用寿命至少可延长一倍。通过去除工业油中的纳米级颗粒,并防止氧化现象的发生,得以延长其使用寿命,从而开启了一种思维模式的转变:不再将油视为消耗品,而是作为一种资产。同样的油可以反复使用,这种微小变化产生的成果具有重要的战略意义。

如需了解RecondOil的更多信息,欢迎阅读《SKF液压油密封解决方案试验结果》白皮书。