高效合作使旧风场保持最佳状态

欧洲首批海上风电场的使用寿命已过半,而得益于SKF的创新服务和支持的解决方案,其风电机组仍可正常运转。

2009年,C-Power风电场首期6台风机开始运转,这是比利时第一个商业化海上可再生能源项目。C-Power风电场由两个电网组成,并由一条电力和天然气管道分隔开来。虽然该风场的5兆瓦和6兆瓦风机的尺寸仅为当今最大风机的一半,但它们仍然是伟大的工程杰作。三根61.5米长的叶片在距离海面95至96米高的轮毂上旋转。风机安装在高68米的风塔上,风塔地基深达45米。第一批风机使用的是3000吨的大型混凝土地基,而大多数风机则安装在较轻的钢结构上,由4根打入海底、直径为2米的基桩支撑。

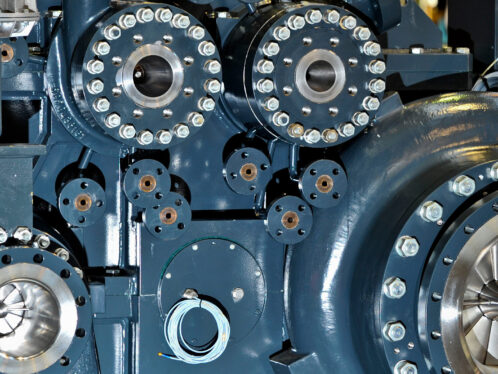

在每座风塔的顶部,都有一个重达320吨的机舱,里面安装风机转子轴承、齿轮箱、偏航系统以及电力转换设备。C-Power公司将其风电机组以及风场的独立海上变电站形容为“55个需要维护和保养的工厂”。

全年无休

C-power公司最早的风机目前已在北海的恶劣工况下运行了14年。这些设备的设计寿命为25年,至今运行时长已经过半。就连最新安装的风机也已经运行了10年之久。

如同人都要面临中年危机一样,风电机组也需要额外的保养和维护,以保持最佳状态。C-Power公司的所有运营和维护活动都由公司自行完成,对于海上风电设备来说,这一点非同寻常。

几乎每天早上,维护团队都会从奥斯坦德乘船前往风机工作现场。他们每半年进行一次预防性维护,每年进行一次综合维护。平均来说,每台风机每年需要进行为期11天的预防性维护。工作人员在维护时需要排除故障,必要时,还需进行维修。

维护团队所乘坐的船只每天晚上都会返航,但C-Power公司会通过设在奥斯坦德港的全天候远程监控站密切关注设备的运行情况。如果天气状况过于恶劣,就无法乘船靠近风机,因此每台风机都配备了直升机平台,以便进行紧急维修。

C-Power公司可以自己管理维护工作,但此举绝非单独行动。该公司与SKF建立了多年的合作伙伴关系,两家公司合作密切,共同提升风机的可靠性,并不断为海上能源领域开发创新解决方案。双方团队每周举行一次简短例会,共同讨论当前项目的进展情况,并寻找新的合作机会。

我们使用状态监测技术来了解风机的运行情况。

布莱恩•乌特斯博莱特, C-Power维护和控制室工程师

远程监控

维护和控制室工程师布莱恩•乌特斯博莱特每五周会对C-Power风电场控制室的工作巡查一次,其余时间他还负责各类维修和可靠性改进工作。他说:“有时我会出海,与维护团队一起在现场工作,特别是开展新项目试点时。不过,我主要从事长期项目相关工作,大部分在办公室完成。”

这种监控方式的转变是SKF与C-Power之间深厚关系的完美体现。乌特斯博莱特继续说:“我们使用状态监测技术来了解风机的运行情况。在发电机轴承和齿轮箱中安装了14个振动传感器,转子主轴轴承中也安装了传感器。”

SKF Multilog IMX设备监测装置通过这些传感器采集数据,并通过安全数据链路传输到位于德国汉堡的SKF远程诊断服务中心。在SKF远程诊断服务中心,风电状态监测专家将分析振动频谱,并寻找关键部件出现问题的早期迹象。

乌特斯博莱特介绍说:“我与远程诊断服务中心的工程师们密切合作。他们的分析可以告诉我们是否存在问题,例如轴承套圈断裂或滚动体损坏等等。” 乌特斯博莱特会根据SKF的报告确定恢复风机运行的最佳方案。

他解释道:“如果发电机或齿轮箱中的轴承出了问题,更换起来其实非常简单,但我们还是需要派遣一支专业团队来完成这项工作。每台风机的机舱内都有一台液压起重机,可以用它来安全移动沉重的部件。”

重型部件

如果主轴轴承出现问题,维修工作就会复杂得多。乌特斯博莱特说:“要完成这项工作,我们需要拆下整个主轴组件,其重量约为70吨。如果要检查内部设备,则要拆下重达130吨转子和轮毂。”这需要高度专业化的重型起吊设备。而这些工作需要使用自升式船只,并配备重型起重机以及可以降至海底提供支撑的支架。磨损或损坏的转子组件将被转送至SKF工厂进行小修或大修。

由于维修主轴轴承的高成本和复杂性,使得所有风电场运营商都会重点关注这些部件的可靠性。这一问题也一直是SKF和C-Power长期关注的焦点。乌特斯博莱特表示:“这些年来,我们作出了很多改变。我们更换了这些轴承中使用的润滑脂,以提升润滑性能;还逐步换上带新功能的轴承,以延长其使用寿命。”

SKF和C-power公司正在少数几台风机上进行一项为期多年的创新型状态监测技术试验。乌特斯博莱特解释说:“我们在一些风机的主轴轴承滚动体内安装了传感器,从而能够监测轴承内的载荷,并了解这些载荷在不同运行条件和轴承圆周上不同位置时的变化情况。”通过装有传感器的轴承采集数据的工作仍在进行,但乌特斯博莱特表示,他希望从试验中获得的见解最终能进一步提升这些关键部件的可靠性。

与此同时,SKF的其他创新技术,也给C-Power维护团队的工作带来了更多便利。用于主轴轴承的新型剖分式密封设计便是其中的一个例子。该创新设计最初就是为C-Power这家比利时可再生能源先驱公司开发的,它不仅是一种更加坚固耐用的解决方案,还能缩短装配时间。

强大的生产力