Ob hoch oben in der Luft oder tief unten im Meer: Schmierung ist das A und O

Für den zuverlässigen Betrieb von Energieanlagen ist eine optimale Schmierung von entscheidender Bedeutung. Daher sind intelligente Schmierungsmanagement-Lösungen gefragt, um bei Anwendungen unter rauen Betriebsbedingungen wie Windenergieanlagen und Gezeitenturbinen Leistungsoptimierungen zu erzielen.

Zusammenfassung

Die Betriebseffizienz von Windenergieanlagen und Gezeitenturbinen wird durch hohe mechanische Lasten, Verschmutzung, Schwingungen und Feuchtigkeit gefährdet. Wegen der rauen Einsatzbedingungen verlangen vor allem rotierende Bauteile wie Lager und Getriebe erhöhte Aufmerksamkeit. Ein automatisches Schmiersystem versorgt die Anlagen während des Betriebs mit einer optimalen Schmierstoffmenge und trägt zur Reduzierung von Reibung und Verschmutzung bei. Dies führt nicht nur zu einer höheren Lagerlebensdauer, sondern auch zu längeren Wartungsintervallen und niedrigeren Betriebskosten. Daher sind automatische Schmiersysteme in diesen Anwendungen von zentraler Bedeutung.

Schmiersysteme für Windenergieanlagen

Die Windenergie hat schon längst ihren Status als risikoreiche Marktnische für Visionäre verloren. Ihr heutiger Anteil am europäischen Energiemix beträgt 14 Prozent [1]; damit rangiert sie direkt hinter Erdgas, Kohle und Wasser. Rund 600.000 Beschäftigte sind weltweit in diesem Sektor tätig [2], der sich durch hoch entwickelte Technologien und kontinuierlich verbesserte Verfahren, Standards und Normen auszeichnet. So ist die Windenergie aus der heutigen modernen Industrielandschaft nicht mehr wegzudenken.

Die Windenergieanlagen (WEA) haben sich im Laufe der Jahre ständig weiterentwickelt und in puncto Größe beträchtlich zugelegt: 1990 betrug der Rotordurchmesser lediglich 23 Meter; 2014 bereits 99 Meter. Dieses Größenwachstum und die damit verbundenen Vorschriften und neuen Anforderungen stellen die Komponentenhersteller vor besondere Herausforderungen.

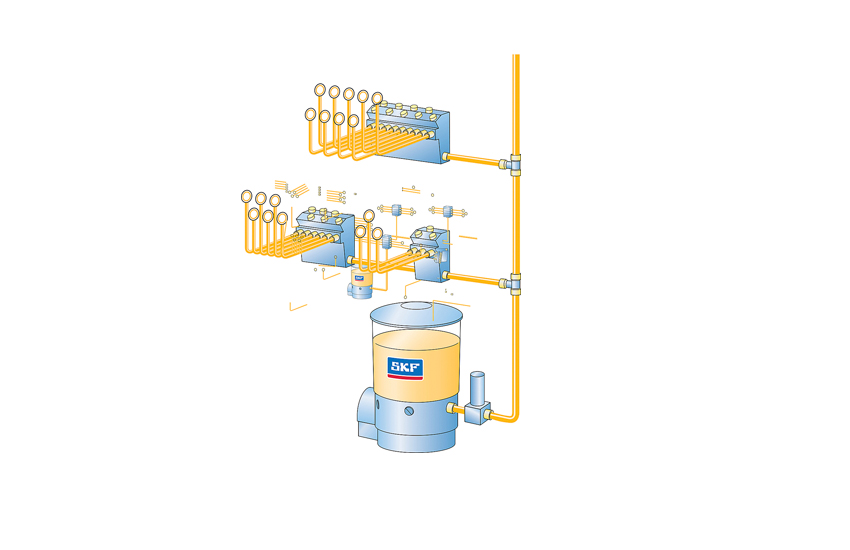

Die automatischen Schmiersysteme von SKF gibt es schon seit den Anfängen der Windindustrie: Einleitungs- und Progressiv-Schmiersysteme werden seit über 20 Jahren von führenden Herstellern dieser Branche eingesetzt (Bild 1).

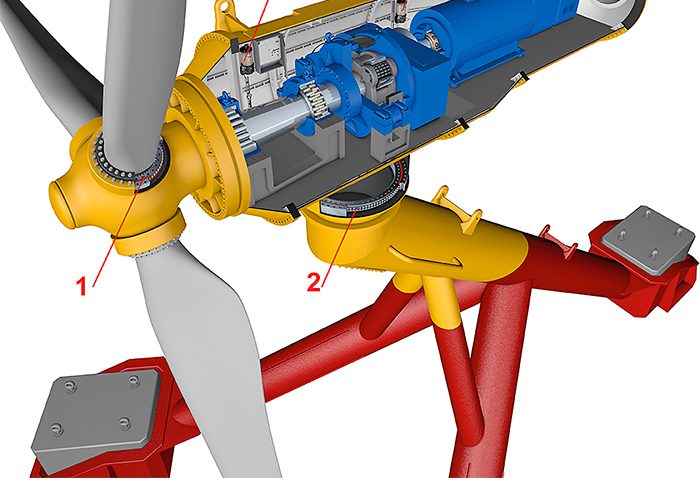

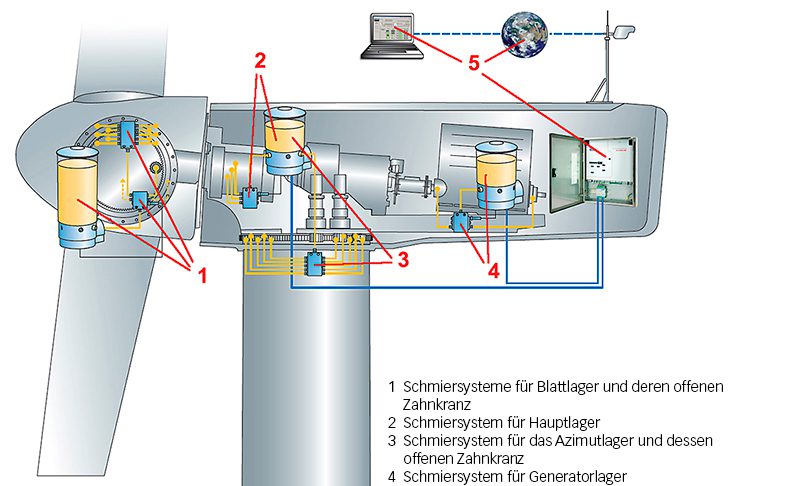

Vor dem Hintergrund immer größerer Windenergieanlagen und technischer Fortschritte sind Schmiersysteme heutzutage hochmoderne Komponenten von Azimutlagern mit offenem Zahnkranz, Rotorblattlagern und deren offenem Zahnkranz sowie von Hauptwellen- und Generatorlagern (Bild 2).

Zwar lassen sich mit einer genau dosierten Schmierstoffmenge zur richtigen Zeit am richtigen Ort deutliche operative Vorteile erzielen, doch ist das bei Weitem noch nicht alles: Auch die Wartungsintervalle können verlängert und die Anlagenverfügbarkeit gesteigert werden. Darüber hinaus werden Unfallrisiken gesenkt, Überschmierungen verhindert und ungeplante Stillstände reduziert. Durch Vorteile wie diese hat sich das SKF Portfolio in der Schmiersystem-Technologie fest etabliert. Zudem stellt es ein attraktives Upgrade-Angebot dar – nicht nur für das OEM-Geschäft. Die Nachrüstung mit automatischen Schmiersystemen ist im Ersatzteilmarkt schon lange üblich. Dafür sind SKF Lubrication Upgrade Kits (Bild 3) als leicht installierbare Plug-and-Play-Lösungen in Erweiterung der kundenspezifischen Produktangebote im OEM-Sektor verfügbar. Diese Kits beinhalten neben der Pumpe alle erforderlichen Verbindungselemente und Zubehörteile. Ferner bietet die Vielfalt an verfügbaren Kits eine größtmögliche Flexibilität für die jeweilige Anwendung und Anzahl von Schmierstellen.

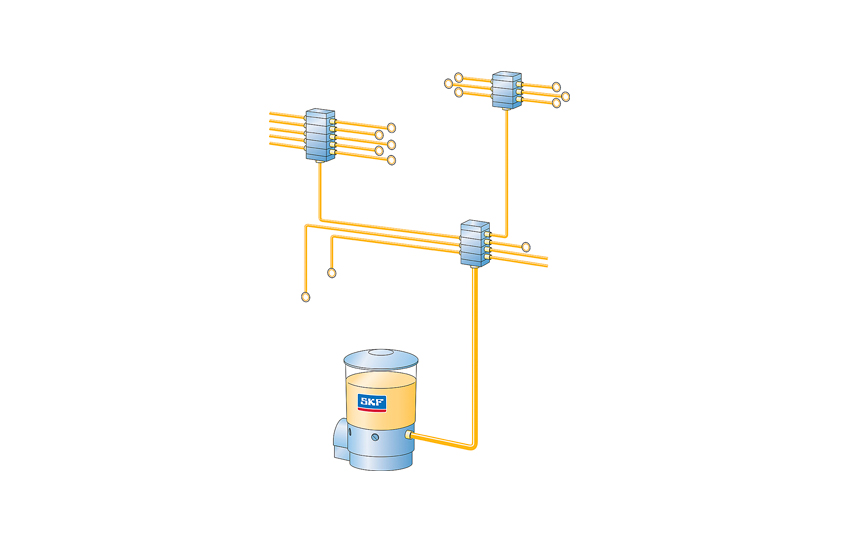

Aufgrund der einfacheren Handhabung solcher Systeme wird auf dem Ersatzteilmarkt vor allem das Progressiv-Schmiersystem SKF ProFlex eingesetzt (Bild 4a).

Es unterscheidet sich in Aufbau und Funktion von einem SKF MonoFlex-Schmiersystem (Bild 4b).

Bei einem Progressiv-Schmiersystem wird der Schmierstoff über eine Hauptleitung, eventuell auch über eine Sekundärleitung, kontinuierlich von der Pumpe an die Schmierstellen abgegeben. Der Schmierzyklus eines Progressiv-Schmiersystems dauert solange, bis sämtliche Kolben des Progressivverteilers den Schmierstoff verteilt haben.

Problematisch wird es, wenn das Schmierfett verschmutzt ist oder falsch eingefüllt wurde. Dann kann das Schmierfett nicht eingesaugt werden oder blockiert die empfindlichen Kolben der Progressivverteiler. In einem solchen Fall gibt ein überwachtes Schmiersystem eine Fehlermeldung aus.

Im heutigen Industriealltag sind die Rückmeldesignale eines überwachten Schmiersystems extrem wichtig. So werden auf dem Markt intelligente Upgrade-Optionen nachgefragt, die die Betriebskosten minimieren und die Nutzungsdauer von Windenergieanlagen verlängern. Daher legt SKF Lubrication bei Neuentwicklungen den Fokus auf eigenständige Überwachungs- und Steuerungssysteme. Der SKF Lubrication Remote Monitor (Bild 5) überwacht nachgerüstete Schmiersysteme, indem er Fehlermeldungen ausgibt, wenn der Füllstand unterschritten wird oder Systemfehler auftreten. Per SMS werden Statusmitteilungen an ein oder mehrere Handys gesendet, wenn das Fettreservoir leer ist oder ein Fehler im Schmiersystem (z.B. eine Blockade der Schmierstoffverteiler) auftritt. So ist das Wartungsteam unverzüglich informiert und kann Gegenmaßnahmen ergreifen. Dank vorinstallierter Software und vorkonfigurierter Komponenten ist der SKF Lubrication Remote Monitor leicht zu bedienen: Per SMS lassen sich Servicenummern bequem eingeben oder löschen und weitere Schmierzyklen einrichten. Auf dem Onshore-Nachrüstmarkt hat SKF Lubrication mit der Kombination aus diesem Gerät und der Pumpe eine kostengünstige Lösung zur Überwachung von Schmiersystemen im Angebot.

Ein weiterhin riesiges potenzielles Wachstum wird für den Offshore-Windenergiesektor prognostiziert, der 2015 in Europa eine installierte Leistung von insgesamt 11 GW (Bild 6) [3] aufwies. Dabei bietet Großbritannien (GB) mit seiner installierten Gesamtleistung von über 5 GW [4] die besten Wachstumsvoraussetzungen.

Aufgrund der Standorte von Windenergieanlagen und deren rauen Betriebsbedingungen auf dem Meer stehen die Kosten der Offshore-Windenergie ständig unter strenger Kontrolle. Dies beruht teilweise auf dem geforderten C5-M-Standard (C5-M – sehr stark, Meer; siehe DIN EN ISO 12944), den die Komponentenhersteller erfüllen müssen. Diese Korrosionsschutzklasse verlangt eine Schutzdauer von über 15 Jahren in Küsten- und Offshorebereichen mit hoher Salzbelastung. Das von SKF Lubrication eingesetzte chemische Nickelverfahren ermöglicht es, eine kostengünstige Alternative zu teureren Edelstahlkomponenten anzubieten.

Beim chemischen Vernickeln werden die Bauteile in spezielle Lösungen getaucht, die für eine Nickelbeschichtung mit gleichmäßiger Schichtdicke beispielsweise auf den Schmierstoffverteilern sorgen. Diese Beschichtung macht die Bauteile gegenüber Luft, Wasser, Säuren und Basen widerstandsfähig. Bei SKF Lubrication werden sämtliche Komponenten (Schmierstoffverteiler, Verbindungselemente, Armaturen, Pumpenaggregate und Pumpengehäuse) diesem Verfahren unterzogen. Zur Bestätigung der Korrosionsschutzklasse C5-M werden sie für die Dauer von 1.440 Stunden einem Salzsprühnebeltest ausgesetzt; die Ergebnisse dieses Tests werden anschließend überprüft und dokumentiert.

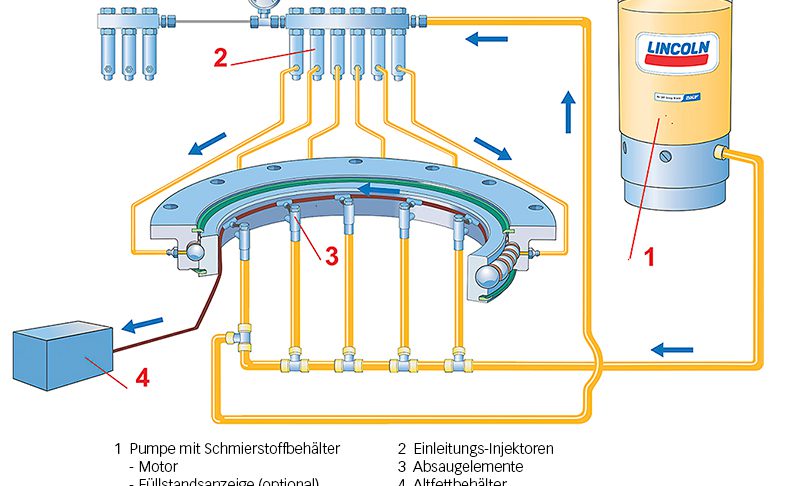

Im Offshore-Bereich werden meist SKF MonoFlex (Einleitungs-)Schmiersysteme eingesetzt. Bild 7 zeigt die einzelnen Bauteile eines solchen Schmiersystems.

Bei einem Einleitungs-Schmiersystem handelt es sich um ein zyklisches arbeitendes System (vgl. Bild 4a und 4b). Dies bedeutet, dass der Schmierstoff von der Pumpe über eine einzige Leitung zu den Einleitungs-Injektoren gefördert wird. Jede Schmierstelle ist mit einem Injektor ausgerüstet, der sie unter Pumpendruck mit Schmierstoff versorgt. Im Unterschied zur Versorgungsreihenfolge bei Progressiv-Schmiersystemen sind bei einem Einleitungs-Schmiersystem die Injektoren parallel angeordnet. Der Vorteil dabei ist, dass, wenn eine Schmierstelle blockiert ist, die übrigen Injektoren weiterhin Schmierfett zuführen können. Bei Offshore-Windenergieanlagen hat sich diese Technologie bewährt und zu einer höheren Anlagenverfügbarkeit geführt. Die Pumpe fördert weiter Schmierstoff in die Hauptleitung, bis ein voreingestellter Druck am Druckschalter erreicht wird. Dann wird der Druckschalter der Pumpe aktiviert, der die Pumpe abschaltet. Bei größeren Schmiersystemen kann der Druck von einem zusätzlichen Druckschalter überwacht werden, der am Ende der längsten Leitung eingebaut ist. Nach Beendigung des Schmierzyklus wird die Pumpe abgeschaltet und der Druck in der Hauptleitung durch ein Ventil in der Pumpe entlastet. Die Blockade einzelner Schmierstellen oder Ausfälle eines oder mehrerer Injektoren beeinträchtigen die Funktion des restlichen Schmiersystems nicht. Das heißt, alle übrigen Injektoren versorgen die Schmierstellen weiterhin mit Schmierfett. Ein Einleitungs-Schmiersystem kann aufgrund der Druckentlastung zwischen den Schmierzyklen auch zur Förderung von Schmiermitteln mit schneller Öl- Separation eingesetzt werden.

Schmiersysteme für Gezeitenturbinen

SKF Lubrication hat sich aufgrund ihrer langjährigen Erfahrung in der Offshore-Windbranche und Schifffahrtsindustrie als kompetenter Partner für den neuen Bereich der Gezeitenkraftwerke erwiesen (Bild 8).

Die Bauteile einer Gezeitenturbine, die geschmiert werden müssen, verhalten sich ähnlich wie die einer Windenergieanlage. Allerdings ist ihr Schmierbedarf sehr viel anspruchsvoller und muss entsprechend an die Umgebung angepasst werden:

- Wegen der langen Instandhaltungsintervalle von bis zu sechs Jahren werden große Fettreservoirs benötigt. Diese Behälter haben üblicherweise ein Fassungsvermögen von mindestens 20 kg, denn Gezeitenturbinen sind extrem schwer zugänglich und ihre Wartungskosten sehr hoch.

- Automatische Nachfüllkonzepte müssen sicherstellen, dass die Pumpen nicht „trockenlaufen“. Daher werden im Konstruktionsprozess weitere Versorgungspumpen vorgesehen.

- Redundante Systeme erhöhen die Versorgungssicherheit mit Schmierstoff um das Doppelte. Beim Ausfall eines zentralen Schmieraggregats übernimmt die redundante zweite Pumpe die Versorgung mit frischem Schmierfett.

- Altfett fließt über die Auslassbohrungen im Lager ab und muss in geeigneter Weise aufgefangen werden. SKF Lubrication bietet Absaugelemente, die das Schmierfett an diesen Auslassbohrungen in einen zentral eingebauten Auffangbehälter abführen. Dies vereinfacht die Wartung, da nicht bei jeder Auslassbohrung ein separater Fettauffangbehälter vorgesehen werden muss.

- Alle Komponenten müssen der Korrosionsschutzklasse C5-M (siehe oben) entsprechen.

Viele Wellen- und Gezeitenkraftwerke befinden sich noch immer im Prototyp- oder Teststadium. Da die britische Küste optimale Testvoraussetzungen bietet, sind dort derzeit über 10 MW installiert, um die Anlagen unter realen Bedingungen zu testen. Diese installierte Leistung ist höher als in der gesamten übrigen Welt [5].

SKF Lubrication hat bereits die ersten Gezeitenturbinen zur Energiegewinnung im MW-Bereich in Großbritannien ausgerüstet. Es ist nur eine Frage der Zeit, bevor diese beginnen, ihren Beitrag zum Energiemix zu leisten.

Literatur

[1] http://www.ewea.org/publications/reports/aiming-high/

[2] http://www.gwec.net/global-figures/wind-in-numbers/

[3] https://windeurope.org/fileadmin/files/library/publications/

reports/EWEA-Aiming-High.pdf

[4] https://windeurope.org/wp-content/uploads/files/about-wind/statistics/EWEA-Annual-Statistics-2015.pdf

[5] http://www.renewableuk.com/en/renewable-energy/wave-and-tidal/

![Bild 6: Installierte Gesamtleistung der Offshore-Windenergieanlagen in Europa [4]. Bild 6: Installierte Gesamtleistung der Offshore-Windenergieanlagen in Europa [4].](https://evolution.skf.com/wp-content/uploads/sites/5/2016/12/16-4-lubrication-fig-6-ty.jpg)