Auf den Punkt gebracht – für hohe Druckqualität

SKF hat eineDruckzylinder-Festlagereinheit „LPCU“ – Located Printing Cylinder Unit – entwickelt, um der Druckmaschinenbranche eine zuverlässige und kostengünstige Lösung anzubieten, ohne einen Kompromiss in Bezug auf die hohe Druckqualität einzugehen. Sie ist für Kunden maßgeschneidert, um deren hohen Betriebsanforderungen bei Druckzylindern in Offset-Druckmaschinen gerecht zu werden.

Beim Akzidenzdruck sind Zuverlässigkeit und hohe Qualität der betriebliche Antriebsmotor. SKF hilft Firmen durch Einführung einer Druckzylinder-

Festlagereinheit, diese Ziele zu erreichen

SKF hat eineDruckzylinder-Festlagereinheit „LPCU“ – Located Printing Cylinder Unit – entwickelt, um der Druckmaschinenbranche eine zuverlässige und kostengünstige Lösung anzubieten, ohne einen Kompromiss in Bezug auf die hohe Druckqualität einzugehen. Sie ist für Kunden maßgeschneidert, um deren hohen Betriebsanforderungen bei Druckzylindern in Offset-Druckmaschinen gerecht zu werden.

Die Montage von Lagern auf einem Druckzylinder erfordert Erfahrung und Zeit. Eine zu geringe oder zu hohe Vorspannung beispielsweise kann negative Folgen für die Druckqualität und die Gebrauchsdauer der Lager haben. Letztendlich führt dies zu zusätzlichen Wartungsarbeiten und Garantieansprüchen. Die Druckzylinder-Festlagereinheit soll die Montagezeit verkürzen und gleichzeitig zur Verhinderung von Einbaufehlern beitragen.

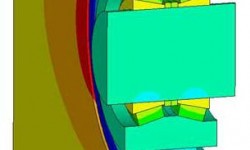

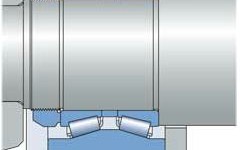

Die Einheit besteht aus zwei Kegelrollenlagern und ein oder zwei Nadellagern, die in der Fabrik befettet und abgedichtet werden (Bild 1 und 2). Sie bietet einen hohen Steikeitsgrad und sorgt für gleichbleibend hohe Druckqualität.

Anwendungen mit Gummituch- und Plattenzylindern

LPCUs sind in Druckmaschinen für die Verwendung auf Gummituch- und Plattenzylindern vorgesehen.

Einheiten mit einem exzentrischen Ring ermöglichen die Durchführung der Druck- An/Ab-Funktion. Der Druckzylinder (Gummituch- oder Plattenzylinder, je nach Bauart der Presse) muss angestellt oder weggeschwenkt werden, wenn der Druckvorgang gestartet oder gestoppt wird. Das Schwenken wird durch Drehen des Exzenterrings erreicht.

Einheiten mit zwei Exzenterringen sind für die An/Ab-Funktion ausgelegt (der kleinere Exzenterring) sowie zum Einstellen der Papierstärke oder zur Diagonalregistereinstellung (der größere Exzenterring). Das Diagonalregister erlaubt die Einstellung der Position einer Abbildung, um zu gewährleisten, dass die verschiedenen Farbbilder im Vielfarbendruck zum Erreichen maximaler Schärfe zusammenfallen.

Die Lagereinheit

Die LPCU verbindet die Funktionen getrennter Bauteile der herkömmlichen Lageranordnung in einer kompakten in sich geschlossenen Einheit. Mehrere Ausführungen (2-/3-/4-Ringlager, mit und ohne Außenexzenter) erfüllen die verschiedenen Anforderungen der Druckindustrie. Sie basieren auf zweireihigen Kegelrollenlagern in O-Anordnung mit zwei Innenringen und einem Außenring. Zwischen den beiden Innenringen befindet sich ein Distanzring. Durch diesen Distanzring wird die angestrebte Vorspannung oder Lagerluft entsprechend der Kundenanforderung eingestellt.

Die Innenringe haben nicht, wie ansonsten oft üblich eine kegelige, sondern eine zylindrische Bohrung, was die Bearbeitung der zylindrischen Zapfen am Druckzylinder vereinfacht. Die Außenring-Laufbahnen sind direkt in den mittleren Exzenterring geschliffen, wodurch die Notwendigkeit für getrennte Außenringe und einen Distanzring wegfällt. Dadurch kann die Querschnittshöhe der Einheit weiter reduziert werden, wodurch Kunden die Wandstärke zwischen den Seitenwandbohrungen vergrößern können. Dies führt zur weiteren Erhöhung der Steikeit des gesamten Seitenrahmens.

Der mittlere Exzenterring wird von einem vorgespannten zweireihigen Nadellager mit Kä getragen. Der äußere Ring ist zylindrisch.

Für eine Lagereinheit mit Doppelfunktion gibt es einen zweiten Exzenterring, der ebenfalls von einem vorgespannten zweireihigen Nadellager getragen wird (Bilder 1 und 2).

Kürzere Einbauzeit

Wir wissen, wie viel Zeit und Erfahrung nötig sind, um eine Hochgenauigkeitslager-Anordnung auf einem Gummituch-, Platten- oder Gegendruckzylinder zu montieren. Es müssen Präzisionsdistanzringe, Exzenterringe und weitere Komponenten, die zum Erreichen höchster Druckqualität bei maximaler Gebrauchsdauer notwendig sind, äußerst genau eingebaut werden. LPCUs verändern diese Situation. Die bereits vormontierten und voreingestellten Einheiten können die Zeit und Erfahrung, die für die Montage der sieben bis zehn Einzelkomponenten benötigt werden, deutlich verringern. Sie enthalten alles, was für ein einwandfreies Funktionieren benötigt wird.

Höhere Zuverlässigkeit

Die Lagervorspannung beeinflusst direkt die Zuverlässigkeit der Maschine. Die optimale Vorspannung im gepaarten Lagersatz einer LPCU verringert Schwingungen sowie Wärmeerzeugung im Lager. Beides kann die Gebrauchsdauer der Lager, Dichtungen und des Schmierstoffs erheblich verkürzen.

Bei einer SKF Druckzylinder-Festlagereinheit (LPCU) sind alle in dieser Einheit enthaltenen Komponenten so ausgelegt, dass die maximale Gebrauchsdauer erreicht werden kann.

Das speziell abgedichtete und gefettete SKF Nadellager ermöglicht eine zuverlässige An/Ab-Funktion und hat sich auf dem Markt in Tausenden von Anwendungen als zuverlässig erwiesen.

Gleichbleibend hohe Qualitätsergebnisse

Die LPCU wurde speziell für Druckzylinder entworfen, sie ist jedoch auch für Gegendruck- und Transferzylinder anwendbar. Die hohe Laufgenauigkeit und die steife Ausführung der Kegelrollenlageranordnung in Kombination mit dem Paarungsprozess für SKF Hochgenauigkeitslager tragen zu einem stabilen Druckprozess bei.

Für die Aufgabe geeignet

Die Wahl der richtigen Lagerung wird aufgrund der Anwendungsdaten bestimmt. Das Ziel besteht darin, optimale Bedingungen bezüglich der Vorspannung der Lager im Betrieb und entsprechender Lebensdauer zu schaffen. Folglich wird die axiale Vorspannung des gepaarten Kegelrollenlagersatzes im nicht-montierten Zustand vorher festgelegt und die Lagereinheit voreingestellt geliefert.

Moderne Computersimulationen, wie die Finite Elemente Methode FEM (Bild 3), ermöglichen, dass die echten Betriebsbedingungen exakt bestimmt werden können. Dieses Werkzeug wird im Besonderen zum Festlegen der Vorspannungswerte für eine optimale Leistung verwendet.

-

Vorteile

-

Hohe Druckqualität

-

Geringeres Schwingungsniveau

-

Mehr Designflexibilität

-

Höhere Steikeit des Lagersystems

-

Geringere Einbaukosten

-

Kürzere Maschinen-Ausfallzeit.

Weitere Informationen:

www.skf.com/industries/printing machines und in den SKF Druckschriften 6842 EN und 6130.