Axiale Tragfähigkeit von Zylinderrollenlagern

Anspruchsvolle Anwendungen größerer Zylinderrollenlager sind der Grund für Untersuchungen der dynamischen axialen Tragfähigkeit dieses Lagertyps – neues Lösungskonzept für deren Berechnung

Bei der Festlegungder dynamischen axialen Tragfähigkeit von Zylinderrollenlagern müssen andere Kriterien als für die radiale Tragfähigkeit berücksichtigt werden. Relevant sind die Anwendungsgrenzen zur Verhinderung von Verschleiß, Überhitzung und Anschmierungen im Bordkontakt sowie Bordbruch.

Als Ergebnis dieser Untersuchungen wurde die heute gültige SKF Katalogformel für die dynamische axiale Tragfähigkeit überarbeitet und neue Erkenntnisse z. B. über Ölumlaufschmierung ergänzt.

Ausführungen und Anwendungen von Zylinderrollenlagern

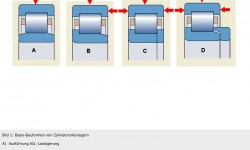

In vielen Anwendungen werden Zylinderrollenlager in der Loslagerposition (Bauart N und NU) verwendet, um axiale Verschiebungen zwischen einer Welle und einem Gehäuse, beispielsweise aufgrund der Wärmeausdehnung der Welle, innerhalb des Lagers aufnehmen zu können. Diese Lager können nur Radialkräfte aufnehmen. Zylinderrollenlager mit Borden an Innen- und Außenring können zusätzlich Axialkräfte aufnehmen; die Bauform NJ in einer Richtung und die Bauformen NUP und NJ+HJ in beide Richtungen (Bild 1).

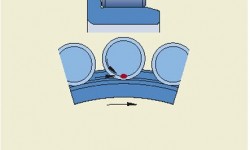

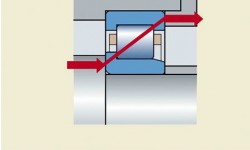

Eine axiale Belastung zwischen Innen- und Außenring wird von den Borden und den Rollenstirnseiten übertragen (Bild 2). Die kinematischen Verhältnisse im Rolle-Bordkontakt führen im Kontaktbereich immer zu einem gewissen Gleitreibungsanteil (Bild 3), wodurch sich die Gesamtreibung im Lager erhöht. Zur Verbesserung des Rolle-Bordkontaktes, hat SKF fortlaufend Profile und Oberflächen der Borde und Rollenstirnseiten optimiert. So sind heutzutage die Borde leicht geöffnet und die Rollenstirnseiten mit einem speziell entwickeltem Profil ausgeführt. Dies gewährleistet, dass die Kontaktzone nahe bei dem Freistich des Bords gehalten wird, sodass selbst bei Rollenschränken oder –kippen ein ausreichender Schmierfilmaufbau möglich wird. Das Ergebnis sind verringerte Gleitreibung und auf ein Minimum reduzierte Spannungen im Einstich.

Anwendungsgrenzen

Die radiale Tragfähigkeit von Zylinderrollenlagern basiert auf der „klassischen“ Materialermüdungstheorie. Für axial belastete Zylinderrollenlager müssen jedoch die folgenden Kriterien berücksichtigt werden:

-

Wärmeentwicklung durch Gleitreibung im Rolle-Bordkontakt

-

Verschleiß an Borden und Rollenstirnseiten

-

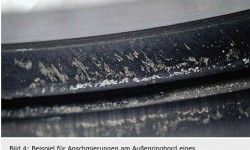

Anschmierungen („Fresser“) zwischen Rollenstirnseiten und Borden (Bild 4)

-

gestörte Lagerkinematik, wenn die Axiallast im Verhältnis zur Radiallast zu hoch ist

-

Bordbruch durch statische oder dynamische Überbelastung

-

reduzierte Fettgebrauchsdauer, und somit kürzere Nachschmierintervalle bei dauernd wirkender Axiallast

Dynamische axiale Tragfähigkeit

Die dynamische axiale Tragfähigkeit ist ein Wert für die zulässige Axialbelastung, bei der sich eine stabile Betriebstemperatur des Lagers von 60°C über der Umgebungstemperatur einstellt. Das bedeutet, dass die im Lagerinneren erzeugte Reibungswärme im Gleichgewicht mit der Wärmeabfuhr über die Welle und das Gehäuse ist. Dieses Wärmegleichgewicht hat sich als ein gutes Kriterium zur Vermeidung von Anschmierungen im Rolle-Bord-Kontakt erwiesen, vorausgesetzt, dass die Schmierbedingungen ausreichend sind (Viskositätsverhältnis  2). Die gegenwärtige SKF Katalogformel basiert auf einer für alle Lagergrößen konstanten spezifischen Wärmeabfuhr und einem Reibmomentmodell, das SKF spezifische Kontaktprofile und Oberflächentopographien berücksichtigt:

2). Die gegenwärtige SKF Katalogformel basiert auf einer für alle Lagergrößen konstanten spezifischen Wärmeabfuhr und einem Reibmomentmodell, das SKF spezifische Kontaktprofile und Oberflächentopographien berücksichtigt:

Hierin sind:

Faz die größte zulässige Axialbelastung [kN]

C0 die statische Tragzahl [kN]

Fr die Radialkomponente der Belastung [kN]

n die Drehzahl des Lagerinnenrings [min-1]

d der Bohrungsdurchmesser des Lagers [mm]

D der Außendurchmesser des Lagers [mm]

B Lagerbreite [mm]

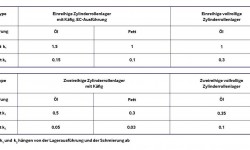

k1, k2 Lagerbeiwerte (=> Tabelle 1)

Neue Entwicklungen

Die SKF Katalogformel für die dynamische axiale Tragfähigkeit (1) wurde in den 1980er Jahren entwickelt und hat bislang ausgezeichnete Übereinstimmung mit Prüfstandsversuchen und verschiedensten Anwendungen ergeben. In den letzten Jahren wurden jedoch, durch die rasante Entwicklung neuer größerer Industriegetriebe mit gesteigerter Leistungsdichte, insbesondere für Windkraftanlagen, Grenzen der gegenwärtigen Katalogformel für größere Zylinderrollenlager deutlich.

Eine konstante spezifische Wärmeabfuhr für alle Lagergrößen erscheint deshalb für größere Lager als zu optimistisch. So wurden neue Wärmeabfuhrbeiwerte für Lager mit einer Wärme abführenden Oberfläche von Ar > 50.000 mm² nach der Formel Ar =  . B . (D + d) bestimmt, die auf Versuchsergebnissen und ISO 15312:2003 beruhen, siehe (Bild 5). Diese angepassten Wärmeabfuhrbeiwerte eingesetzt in (1) ergeben schließlich:

. B . (D + d) bestimmt, die auf Versuchsergebnissen und ISO 15312:2003 beruhen, siehe (Bild 5). Diese angepassten Wärmeabfuhrbeiwerte eingesetzt in (1) ergeben schließlich:

Für Ar = 50.000 mm²:

für Ar > 50.000 mm²:

Zusätzliche Kühlung

In Fällen, in denen die tatsächliche axiale Belastung den theoretischen mit (1) oder (2) errechneten Wert übersteigt, kann durch zusätzliche Kühlung die zulässige Axiallast erhöht werden. Für einen konstanten Öldurchfluss durch das Lager mit einer Temperaturdifferenz  [°C] zwischen eintretendem und austretendem Öl und einem Ölvolumenstrom

[°C] zwischen eintretendem und austretendem Öl und einem Ölvolumenstrom  s [l/min] durch das Lager erhöht sich die zulässige axiale Belastung zu Faz.Öl [kN]:

s [l/min] durch das Lager erhöht sich die zulässige axiale Belastung zu Faz.Öl [kN]:

mit Faz aus Formel (1) bzw. (2), da ein Teil der im Lager erzeugten Reibungsenergie durch das umlaufende Öl aufgenommen wird.

Vergleich

In größeren industriellen Getrieben werden normalerweise Lager der Baureihe NJ 23.. EC verwendet und hohen axialen Belastungen ausgesetzt. Bild 6 zeigt einen Vergleich der dynamischen axialen Tragfähigkeit als Funktion der Lagergröße.

Bis Bohrungsdurchmesser 85 mm behält die gegenwärtige Katalogformel ihre Gültigkeit, durch Ölumlaufschmierung kann nun zusätzlich die zulässige axiale Belastung erhöht werden.

So kann zum Beispiel ein NJ 2313 ECP Lager bei den oben gewählten Referenzbedingungen von Fr = 29 kN und n = 1.600 min-1 anstelle von Faz = 9 kN nun Faz.Öl = 15 kN standhalten, wenn es mit einem Ölvolumenstrom von  s = 0,4 l/min mit

s = 0,4 l/min mit  = 20°C gekühlt wird.

= 20°C gekühlt wird.

Für Lager der Baureihe NJ 23.. EC mit einem Bohrungsdurchmesser größer als 85 mm ist zu erkennen, dass die „bisherige“ Formel relativ hohe Werte ergibt, z.B. Faz = 274 kN für ein NJ 2360 ECMA Lager bei Fr = 400 kN und n = 285 min-1, was nach Formeln (2) und (3) nur mit einem Öldurchfluss von  s = 11 l/min und

s = 11 l/min und  = 20°C realisiert werden kann.

= 20°C realisiert werden kann.

Veränderte Axiallasten

Es gilt, dass „kurzzeitig“ auch der doppelte Wert von Faz aus (1)/(2) zugelassen werden kann, falls dieser zu einem vorübergehenden Anstieg der Betriebstemperatur des Lagers von nicht mehr als 5°C führt. Abhängig von der Lagergröße, Belastung und Drehzahl, erstreckt sich diese „kurze Zeitspanne“ auf nur einige Sekunden oder auch wenige Minuten. Als Faustregel kann diese „kurze Zeitspanne“ als die Zeit angesehen werden, die das axial belastete Lager für 1.000 Umdrehungen benötigt.

Andere Kriterien

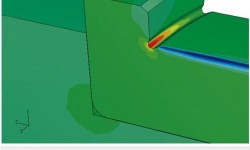

Insbesondere für Anwendungen bei niedriger Drehzahl ist es nicht die Reibungsenergie, bzw. das Anschmierrisiko im Bordkontakt, sondern die Bordfestigkeit, die die axiale Tragfähigkeit eines Zylinderrollenlagers begrenzt. Einfach anzuwendende Formeln für die statische axiale Tragfähigkeit finden sich im SKF Hauptkatalog. Bei kritischen Fälle werden jedoch genauere Analysen empfohlen, z. B. die Anwendung moderner FEM Programme (Bild 7). SKF bietet zu diesem Zweck einen Beratungsservice durch ihre Anwendungsingenieure an.

Zusammenfassung und Ausblick

Mithilfe der überarbeiteten Formeln für die dynamische axiale Tragfähigkeit von Zylinderrollenlagern ist es nun möglich, eine ausreichend genaue Abschätzung der zulässigen axialen Belastung auch für größere Lager mit einer Wärme abführenden Oberfläche von Ar > 50.000 mm² zu erhalten. Betriebsbedingungen wie radiale Belastung, Drehzahl, Schmierung ebenso wie SKF-spezifische innere Geometrie der Lager und neue Reibmomentmodelle werden berücksichtigt. Zudem kann bei Kühlung durch Ölumlaufschmierung entweder die erforderliche Öldurchflussmenge für eine gegebene axiale Belastung oder eine zulässige Erhöhung der Axialbelastung für einen gegebenen Öldurchfluss bestimmt werden. Während die SKF Ingenieure fortlaufend daran arbeiten, durch verbesserte Kontaktprofile, Oberflächen und Werkstoffe , die Reibung ihrer Lager zu verringern, werden diese neuen Formeln ebenfalls angepasst werden, was in Zukunft zu noch höheren Werten für die axiale Tragfähigkeit führen kann und sich in einer verbesserten Leistungsfähigkeit der Lager widerspiegeln wird.