Entwicklung von Großlagern für die Windenergie mithilfe modernster Prüfstandstechnik

Die regenerative Energieerzeugung durch Offshore-Windenergieanlagen gewinnt weiter an Bedeutung. Die Anlagen werden leistungsfähiger und die Anforderungen an die Antriebskomponenten steigen. Eine umfassende Prüfung von Rotorlagern ist daher wichtiger denn je um einen zuverlässigen Betrieb über die Anlagenlebensdauer zu gewährleisten.

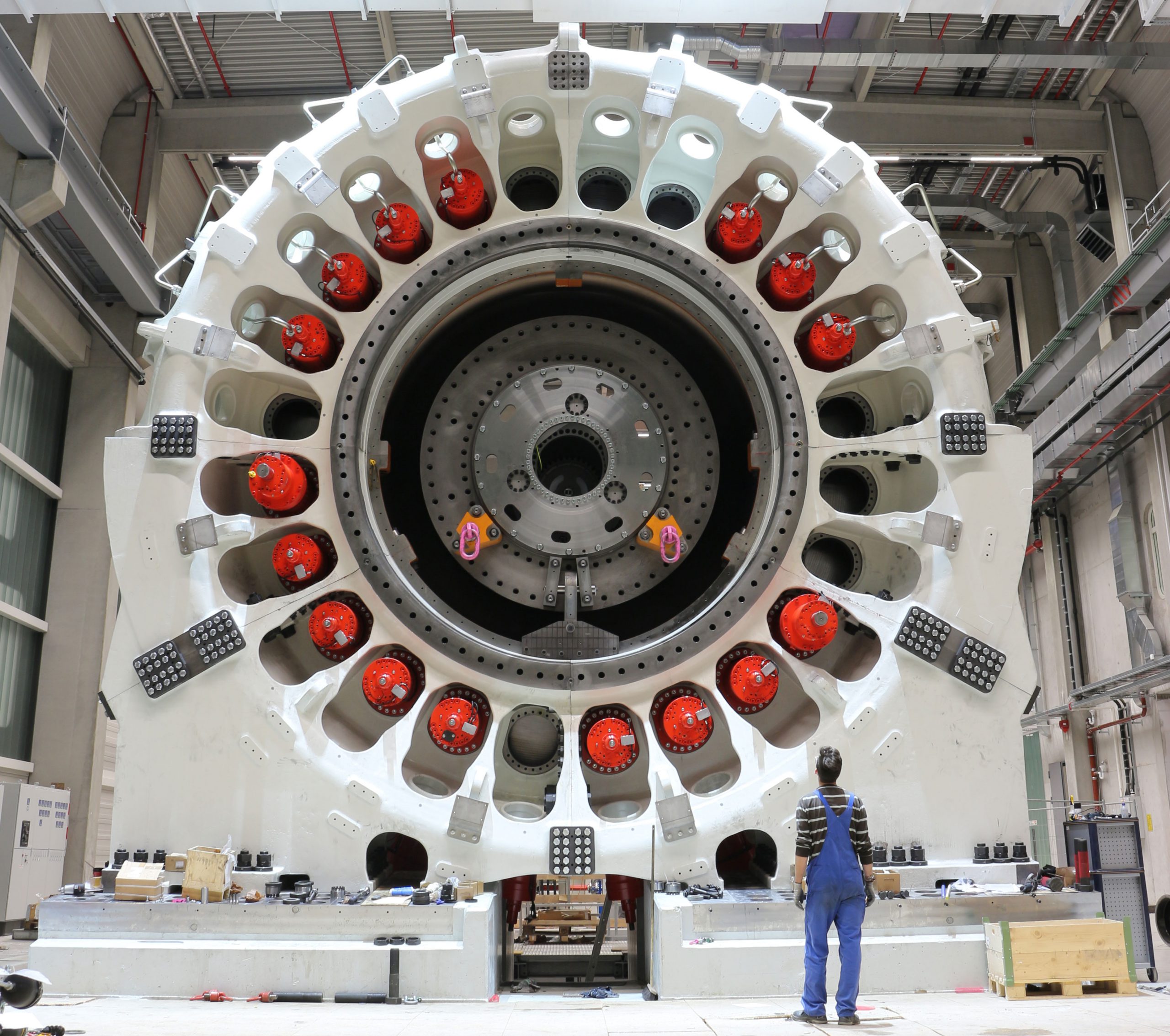

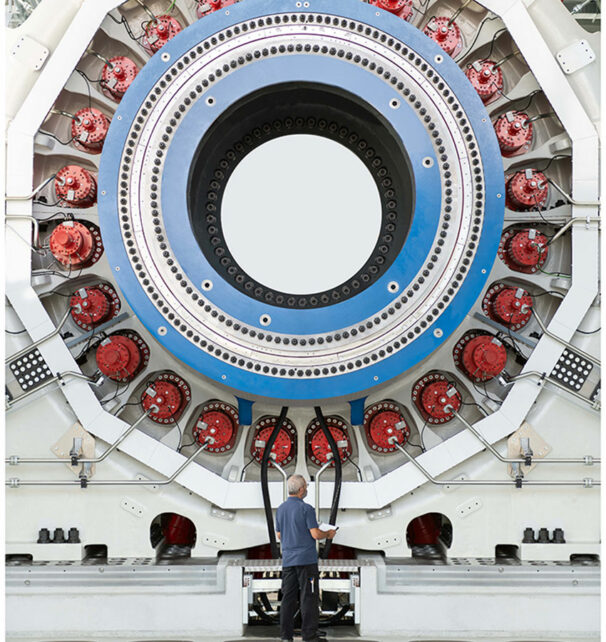

Der Test fand im branchenführenden Sven Wingquist Test Center (SWTC) in Schweinfurt statt. Das mit einem Designpreis ausgezeichnete Prüfzentrum ist speziell für Tests von Großlagern konzipiert und stellt sicher, dass die Lager die industriellen Anforderungen erfüllen.

Leistungsstärkster Prüfstand

Das SWTC reproduziert innerhalb weniger Wochen alle denkbaren Belastungen, denen ein Lager im Laufe seiner Betriebsjahre ausgesetzt sein könnte. Dieses beschleunigte Prüfprogramm spart Zeit, Geld und Energie.

Abwechslungsreiches Prüfprogramm

Früher waren die Prüfmöglichkeiten begrenzt, weil geeignete Prüfzentren für Großlager und so gewaltige Komponenten fehlten. Mit dem MSTR ist SKF nun in der Lage, eine Vielzahl von verschiedener Prüfungen durchzuführen. Diese Tests können Minuten, Wochen oder sogar Monate dauern. Modernste Technik erlaubt dabei die Messung von Temperatur an verschiedenen Stellen, Eingangslast, Drehzahl, Prüfstandslast, Reibungsmoment des Lagers, Schwingungen des Lagers und des Testaufbaus; Wälzkörper-Kinematik sowie Deformationen des Prüfaufbaus und verschiedener Komponenten.

Das Testlager wurde am MSTR bis auf 30 U/min beschleunigt – ein Meilenstein und derzeit die Obergrenze des Hauptwellenprüfstands. Schnellere Drehzahlen erhöhen unmittelbar die Zahl der Überrollungen im Lager. Auf diese Weise werden die Anforderungen einer Lebensdauerprüfung in wesentlich kürzerer Zeit erfüllt, was sich positiv auf Kosten und Dauer des Prüfprogramms auswirkt. Extrem hohe Drehzahlenwirken sich zudem kritischer auf die Lagerkomponenten, wie Käfigsegmente, aus. Wegen der schnelleren Rotation steigen die im Lager wirkenden Kräfte beträchtlich, etwa in Form von Trägheitsmomenten und Rollenbelastung auf Führungsbord und Käfige. Der mit circa der halben Lagerdrehzahl rotierende Rollensatz hat eine Masse von 1,6 Tonnen. Das entspricht einem Mittelklassewagen. Für die Beschleunigung von 0 auf 30 U/min stehen dem MSTR 880 kW zur Verfügung. Zum Vergleich: Die Drehzahl eines normalen Rotors einer großen Windturbine liegt ungefähr zwischen 5 und 20 U/min. Die Tatsache, dass der Prüfstand diese hohen Drehzahlen erreicht, verkürzt die Prüfdauer und ermöglicht Tests unter extremen Bedingungen.

Der derzeitige Testlauf geht bis Ende 2020. Er beinhaltet auch einen Austausch des Prüflings gegen ein Lager mit anderer Innengeometrie. Zur optimalen Nutzung des MSTR sind die Testläufe für 2021 und danach bereits in Vorbereitung.

Weg in die Zukunft

Die seither durchgeführten Messungen haben den Vergleich von verschiedenen Betriebsbedingungen zwischen Prüflauf und Simulation ermöglicht.

„Bisher sind wir mit den gesammelten Daten sehr zufrieden.“, sagt Engbers. „An die kommenden Testläufe haben wir hohe Erwartungen. Prüfungen, die an solche Grenzen gehen, sind für die Entwicklung robuster Windturbinen von ganz entscheidender Bedeutung, zumal sich Windenergieanlagen in Zukunft in der 15-Megawatt-Klasse und darüber bewegen werden.“

Neben dem Nautilus-Lager sollen auf den vier Prüfständen des SWTC auch andere Lagertypen getestet werden, darunter große mehrreihige Zylinderrollenlager, einreihige Kegelrollenlager, Pendelrollenlager, CARB-Lager und weitere Lagertypen.

SKF Nautilus-Lager

Das SKF Nautilus Lager ist mit einem Außendurchmesser von bis zu vier Metern und einem Gewicht von rund 14 Tonnen ein Gigant unter den Lagern. Es wird als Rotorlager in Windturbinen mit einer Nennleistung von 8 MW eingesetzt und trägt die Last des Rotors und der Rotorblätter sowie die auf den Rotor einwirkenden Windlasten.

Die SKF Nautilus Lagerlösung ist ein zweireihiges Kegelrollenlager in O-Anordnung. Sie erfüllt die Aufgabe von zwei Einzellagern, so dass der gesamte Antriebsstrang kompakter ausgeführt werden kann. Hinzu kommt, dass das SKF Nautilus Lager für besondere Lageranordnungen in das Getriebe integriert werden kann, obwohl es immer noch als Hauptwellenlager fungiert.

Die SKF Nautilus Lager in Windenergieanlagen haben eine zu erwartende Lebensdauer von über 20 Jahren, eine gründliche Prüfung dieser Lager ist also extrem wichtig.