Les essais de pointe accélèrent le développement des roulements offshore

À l’heure où la capacité de production d’électricité des éoliennes en mer augmente, les roulements pour arbres principaux doivent répondre aux exigences toujours plus sévères imposées aux machines. Il est donc indispensable de pouvoir tester exhaustivement ces roulements avant leur installation au large afin qu'ils respectent la durée de service requise.

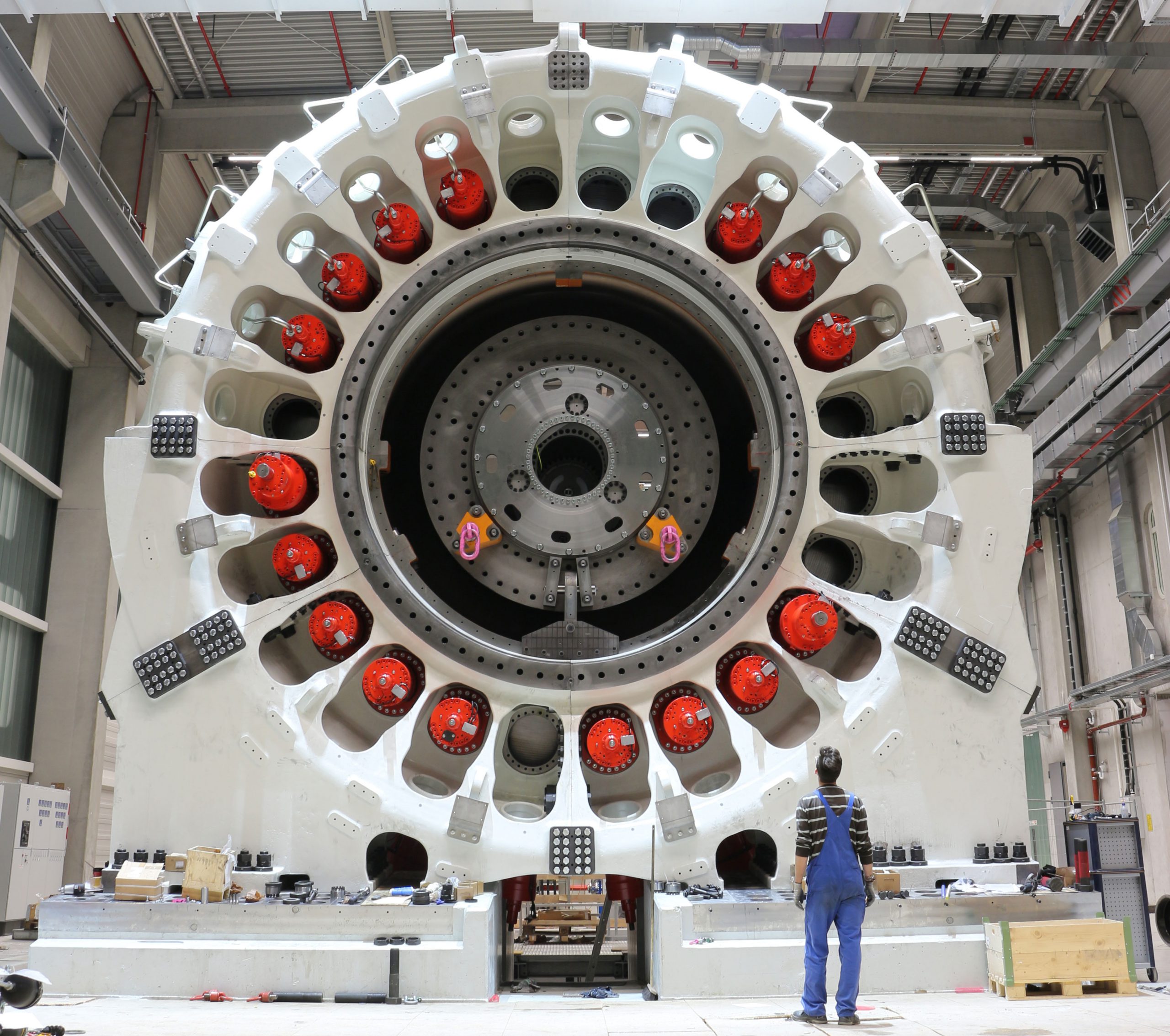

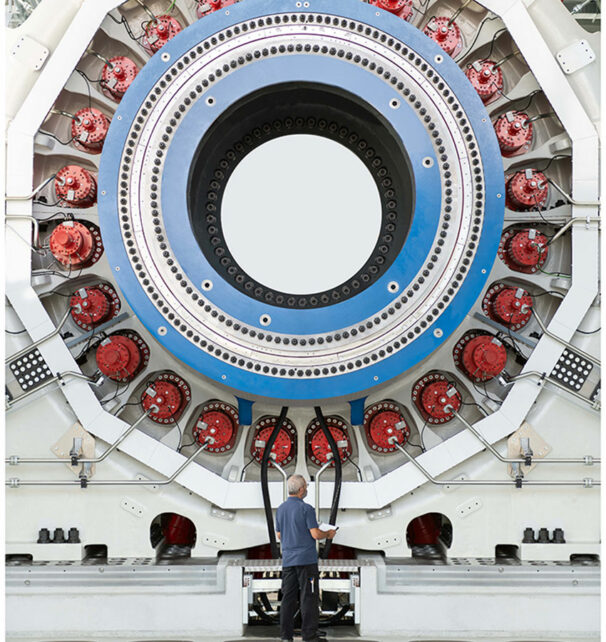

Ces essais ont eu lieu au Centre d’essais Sven Wingquist (SWTC), une référence, à Schweinfurt, en Allemagne. Cette installation primée a été spécialement conçue pour tester les roulements de grandes dimensions et vérifier qu’ils répondent aux exigences des constructeurs.

Un banc d’essai puissant

Le SWTC est conçu pour reproduire toutes les charges imaginables auxquelles un roulement peut être soumis sur le terrain pendant des années, condensées en quelques semaines seulement. Ce programme d’essais accéléré permet d’économiser du temps, de l’argent et de l’énergie.

Régime d’essais

Avant le MSTR, les essais étaient limités en raison du manque de bancs d’essai convenant pour les roulements de grandes dimensions et des problèmes que soulevaient les essais de composants aussi imposants. Le MSTR peut exécuter une variété d’essais, qui peuvent durer quelques minutes, quelques semaines ou quelques mois. Il peut ainsi mesurer : la température à plusieurs endroits ; la charge d’entrée, la vitesse, le moment du banc d’essai ; le couple de frottement du roulement ; les vibrations du roulement et du montage d’essai ; la cinématique des rouleaux ; les déformations de la structure du banc d’essai.

Sur le MSTR, le roulement à l’essai a été accéléré jusqu’à 30 tr/min – un cap et actuellement la limite du banc d’essai. Des vitesses de rotation plus élevées accroissent directement le nombre de passages à l’intérieur du roulement, ce qui permet de satisfaire aux critères d’un essai d’endurance dans un temps beaucoup plus court et ce qui influence, à son tour, le coût et la durée du régime d’essais. La capacité à produire des vitesses extrêmes est critique pour les composants des roulements (par exemple, les segments de cage). En raison de la vitesse de rotation plus élevée, les forces basées sur l’inertie s’exerçant sur les composants et les impacts des rouleaux sur les épaulements et les cages sont considérablement accrues. Le jeu de rouleaux, qui tourne environ moitié moins vite que le roulement, a une masse de 1,6 tonne – la masse d’une voiture de taille moyenne. Pour induire une accélération de 0 à 30 tr/min, le MSTR est capable d’appliquer une puissance de 880 kW. À titre indicatif, les rotors types des éoliennes de grandes dimensions tournent entre 5 et 20 tr/min environ. Atteindre des vitesses de rotation plus élevées permet de réduire la durée des essais et d’en mener pour des conditions extrêmes.

La campagne d’essais actuelle se terminera d’ici fin 2020 et il est prévu d’échanger le roulement testé contre un autre de géométrie interne différente. Des campagnes d’essais sont en préparation pour 2021 et au-delà dans l’optique de tirer un parti optimal du MSTR.

Une voie vers l’avenir

So far, the testing has made it possible to compare collected test data under several simulated operating conditions.

Les essais ont permis de comparer les données recueillies au cours de la simulation de nombreuses conditions de fonctionnement. « Pour l’instant, nous sommes très satisfaits des données que nous avons récupérées, confie Stefan Engbers. Nous attendons encore beaucoup des prochaines campagnes d’essais. Tester jusqu’à ces limites est essentiel au développement de turbines résistantes, en particulier à un moment où les éoliennes sont en train d’évoluer vers la classe de puissance de 15 MW et plus pour l’avenir. »

En plus du Nautilus, d’autres types de roulements seront testés sur les bancs d’essai du SWTC qui en comprend quatre. Parmi eux, des roulements à rouleaux cylindriques à plusieurs rangées, des roulements à rouleaux coniques à une rangée, des roulements à rotule sur rouleaux, des roulements CARB et bien d’autres, tous de grandes dimensions.

Les roulements SKF Nautilus

Le SKF Nautilus est un géant dans l’univers des roulements. Son diamètre extérieur peut atteindre 4 m et son poids 14 tonnes. Il est utilisé comme roulement pour arbres principaux d’éoliennes offshore d’une puissance nominale de 8 MW. En tant que tel, il supporte le poids du rotor et des pales, ainsi que les forces du vent agissant sur le rotor.

C’est un roulement à rouleaux coniques à deux rangées disposé en O. Il remplace deux roulements individuels de sorte qu’il est possible de concevoir une chaîne cinématique complète plus compacte. En outre, pour les montages de roulements spéciaux, il peut être intégré au multiplicateur, tout en restant le roulement pour l’arbre principal.

Il est crucial de pouvoir tester exhaustivement les roulements SKF Nautilus car ils sont censés atteindre une durée de service de plus de 20 ans.