Früherkennung von Maschinenstörungen in der Bergbau- und Aufbereitungsindustrie

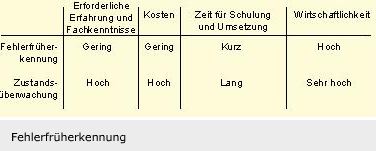

Die Früherkennung von Maschinenstörungen kann sich in der Bergbau- und Aufbereitungsindustrie in Form niedrigerer Betriebskosten und längerer Maschinenverfügbarkeit und damit Wirtschaftlichkeit auszahlenIm Bergbau sowie in der Aufbereitungs- und Zementindustrie war seit langem ein Preisrückgang zu beobachten. So ist zum Beispiel in den USA der Durchschnittspreis für Kohle in den letzten 7 Jahren um 30 Prozent gefallen, während die Betriebskosten und der Umweltschutzaufwand gestiegen sind. Entsprechend hat die Industrie auf Konsolidierung gesetzt und mit verbesserter Zuverlässigkeit und Wirtschaftlichkeit der Maschinen die Kosten gesenkt, um weiter gewinnbringend zu arbeiten.

Die Früherkennung von Maschinenstörungen kann sich in der Bergbau- und Aufbereitungsindustrie in Form niedrigerer Betriebskosten und längerer Maschinenverfügbarkeit und damit Wirtschaftlichkeit auszahlenIm Bergbau sowie in der Aufbereitungs- und Zementindustrie war seit langem ein Preisrückgang zu beobachten. So ist zum Beispiel in den USA der Durchschnittspreis für Kohle in den letzten 7 Jahren um 30 Prozent gefallen, während die Betriebskosten und der Umweltschutzaufwand gestiegen sind. Entsprechend hat die Industrie auf Konsolidierung gesetzt und mit verbesserter Zuverlässigkeit und Wirtschaftlichkeit der Maschinen die Kosten gesenkt, um weiter gewinnbringend zu arbeiten.

Zustandsüberwachung und Fehlerdiagnose können:

- Maschinenleistung verbessern

- Wartungskosten verringern

- ungeplante Maschinenstillstände verhindern

In der Papier- und Zellstoffindustrie, in der Stahlherstellung und der petrochemischen Industrie hat sich diese Technik längst bewährt. In der Bergbau- und Aufbereitungsindustrie wird sie bisher kaum eingesetzt. Dies ist zum Teil auf die hohen Kosten von Zustandsüberwachungssystemen und die anspruchsvolle Betriebsumgebung, etwa auf die starken Schwingungen in Schwingsieben, Mühlen und Brechern zurückzuführen.

Die Entwicklung des SKF Copperhead Zustandsüberwachungs- und Lagerungs-Systems für Schwingsiebe hat dazu beigetragen, diese Nachteile auszugleichen. Das System erkennt Systemstörungen, die zu Schäden führen können und damit das Funktionieren der Anlage beeinträchtigen. Die ersten Erfahrungen wurden im Bereich der Aufbereitungstechnik mit Schwingsieben gesammelt. Das Lagersystem steigert die Gebrauchsdauer und verbessert somit die Leistungsfähigkeit.

Das SKF Copperhead-System arbeitet mit einem speziell entwickelten Schwingungs- und Temperatursensor, der fest am Schwingsieb installiert ist. Dieser Sensor – ausgelegt für schwierige Betriebsbedingungen – ermöglicht eine periodische oder kontinuierliche Überwachung.

Hüllkurve Beschleunigung

Das System arbeitet mit der Technik der Hüllkurven-Beschleunigung, die zwischen den allgemeinen Maschinenschwingungen beim Durchgang von Material durch die Maschine und Schwingungen aufgrund von Prozessstörungen (etwa durch fehlerhaften Zahneingriff) unterscheiden kann. Die Funktion der Anlage wird kontinuierlich überwacht, und Prozessstörungen werden angezeigt. Die Erkennung von Maschinenfehlern wie an Zahnrädern, Wälzlagern und der Schmierung wird dem Maschinenbediener in Form eines Alarms zur Verfügung gestellt. Dies ermöglicht ihm eine frühzeitige Reaktion, bevor der Schadensfall eintritt. Der SKF Copperhead Beschleunigungs- und Temperatursensor, angepasst an die „rauen“ Umgebungsbedingungen eines Schwingsiebes, sind folglich auch für Mühlen, Brecher und andere Bergbauanwendungen geeignet.

Nicht nur höhere Leistung, auch mehr Sicherheit im Betrieb lassen sich so erreichen. Dies wird durch verschiedene Praxisbeispiele untermauert.

Die Fehlererkennung mittels SKF Copperhead ist eine einfache kostengünstige und effektive Form der Zustandsüberwachung speziell an diese Anwendung/Industrie angepasst.

Die Fehlererkennung kann man entweder periodisch oder kontinuierlich durchführen. Eine Weiterverarbeitung der Fehlererkennung im Maschinenprozess ist möglich.

Schwingsiebe und Aufgeber

Schwingsiebe und Aufgeber sind in Bergbau und Gesteinsaufbereitung und im Bauwesen wichtige Anlagen. Mit einem Schwingsieb wird das Material für die Aufbereitung von Metallen, Zuschlagstoffen, Zement und Mineralien sortiert und gereinigt. Sieb (und Aufgeber) bestehen normalerweise aus einem Rahmen, der von Federn oder auf andere Weise elastisch gehalten wird. Im Rahmen sitzt ein Gewebe oder Gitter zum Sieben und Sortieren des Materials. Das Material (Gestein, Erz, Zement) fällt von oben auf das Sieb. Durch die Schwingungen des Siebrahmens wird das Material sortiert und gesiebt. Zu große Stücke oder verunreinigtes Material werden zur erneuten Behandlung aussortiert oder entsorgt. Die Schwingungen werden über eine Unwucht mit Hilfe von ein oder zwei Unwucht-Wellen mit Wälzlagern oder von Vibrationsgetrieben erzeugt.

Störungen oder ein Ausfall von Sieb oder Aufgeber unterbrechen nicht nur die Aufbereitung, sondern bedeuten auch Produktionsausfall und damit geringere Wirtschaftlichkeit. Ein neues Sieb kostet 25.000 bis 150.000 USD (29.000 bis 174.000 Euro). Die Stillstandszeit eines Schwingsiebs schlägt, je nach Anlage, mit 100 bis 15.000 USD (116 bis 174.000 Euro) zu Buche; eine Reparatur kann, je nach Schwierigkeit und Organisation der Instandhaltung, eine bis 48 Stunden dauern.

Schwingsiebe und Aufgeber werden meist für Beschleunigungen von 2 bis 10 g ausgelegt, also für einen Hub oder eine Bewegung von 3 bis 20 mm. Ganz generell verläuft die Bewegung aufgrund der Unwucht der exzentrischen Masse sinusförmig. Durch die Belastung und das Sortieren/Sieben des Materials treten im Sieb weitere Kräfte auf. Die starken Schwingungen des Siebs und die abrasive Wirkung des Materials bewirken am Siebrahmen starke Spannungen und Verschleiß. Bei der Beaufschlagung mit Staub und manchmal Feuchtigkeit ist es problematisch, dass keine Verunreinigungen in die Lager eindringen. Für solche Anwendungen sind Lager insbesondere mit spezieller Käfigausführung erforderlich. Im SKF Copperhead-System werden Explorer-Lager (VA405 und VA406 für) Vibrationsmaschinen und CARB®-Toroidalrollenlager eingesetzt. So wird praktisch vollständig das Auftreten von Störkräften verhindert, die Betriebstemperaturen bleiben niedrig, und die Gebrauchsdauer der Lager steigt.

Dies sind typische Prozess- und Maschinenstörungen an Schwingsieben und Aufgebern:

- Aufsetzen: Material lagert sich unter dem Sieb ab und behindert die Bewegung des Rahmens. Der Siebrahmen setzt auf dem Material auf, bewegt sich unregelmäßig und wird vielleicht sogar verformt. Die Störung im Siebvorgang beeinträchtigt die Qualität.

- Überlastung: Das Sieb wird zu stark beladen. Das Gewicht drückt die Aufhängung des Rahmens zusammen, die Folgen sind dieselben wie beim Aufsetzen.

- Lose Bauteile am Rahmen: durch Verschleiß, Ermüdung, Korrosion und Überlastung.

- Lose Siebmaschen: die häufigste Ursache für Stillstand; durch Verschleiß oder ungenügende Befestigung des Gitters.

- Getriebeschaden: durch Ermüdung, Verunreinigung und Verschleiß.

- Mangelschmierung: durch Verunreinigung oder Austritt von Schmierstoff durch die Gehäuseabdichtung.

- Lagerschaden: Entsteht durch zu große Kräfte aufgrund von Prozessstörungen (Aufsetzen), Passungsrost auf der Welle, Ermüdung, Verunreinigung, Mangelschmierung und Verschleiß.

Auch andere Fehler wie eine unzureichende Siebfunktion aufgrund des Ausfalls eines Übertragungsriemens oder einer Kupplung können festgestellt werden.

Diagnose

Zur Feststellung von Prozessstörungen und Zustandsänderungen werden außerordentlich leistungsfähige Schwingungs- und Temperatursensoren fest am Sieb installiert. Sie messen die Gesamtschwingung des Siebs. Die nachgeschalteten demodulierenden Filter werten die Signale im Frequenzbereich von 200 bis 12.000 Hz aus, wobei die „normalen“ Schwingungen aus dem Spektrum herausmoduliert werden.

Fehler zeigen sich daran, dass wiederholte hochfrequente schädliche Schwingungen auftreten und der Gesamtwert des demodulierten Signals zunimmt. Es wird Alarm ausgelöst. Häufig kann der Bediener die Ursache des Fehlers auch ohne spezielle Geräte feststellen. Der Fehler wird behoben, so dass die Maschine schnell wieder einwandfrei läuft, was auch weniger Verschleiß bedeutet. Wenn der Bediener den Fehler nicht selbst findet, muss ein Fachmann für Zustandsüberwachung weitere Messungen durchführen.

Das Diagnosesystem filtert die Signale elektronisch. Es werden nur die Frequenzbereiche untersucht, in denen Fehler auftreten; die übrigen Frequenzen werden außer acht gelassen. Die wichtigen Frequenzen werden weiter verarbeitet und mit einem im System festgelegten Alarmwert verglichen. Wenn die schädlichen Schwingungen insgesamt zu hoch sind, wird Alarm ausgelöst.

Stetige Maschinenüberwachung ist nicht möglich, wenn die Sensoren nicht richtig installiert werden können, etwa weil keine geeignete Fläche vorhanden ist oder zwischen Sensorfläche und Sieb Materialabrieb vorliegt. Auch Schutzabdeckungen können das Anbringen des Sensors erschweren, und eine drehende Welle kann eine zuverlässige Messung verhindern. Beim Installieren des vorläufigen Sensors besteht die Gefahr herabfallender Gesteinsbrocken. Auch kann keine ausreichende Wiederholgenauigkeit der Messungen gegeben sein. Wenn Sensoren fest (dauerhaft) installiert werden, reicht ein einmaliger Zugang zur Messstelle.

Systemangaben

Sensoren in der Bergbau- und Aufbereitungsindustrie müssen stabil sein und über guten Schutz gegen Stoßbelastungen und Überspannung verfügen. Das integrierte Verbindungskabel zum Überwachungssystem sollte abriebfest und ermüdungsbeständig sein. Bei nicht integrierten Kabelverbindungen besteht die Gefahr, dass sie durch die Schwingungen beschädigt werden. Auch kann die Leistung der Verbindung durch Schmutz und Feuchtigkeit am Sieb beeinträchtigt werden. Der Sensor muss empfindlich genug sein, um die unterschiedlichen Schwingungspegel des Siebs aufzunehmen.

Regelmäßige Überwachung kann mit einem tragbaren Datensammler/Spektrum-Analysegerät erfolgen. Damit kann man – bei Verwendung des richtigen Demodulationsfilters – das Schwingungssignal auswerten und einen Fehler ermitteln bzw. die Art des Fehlers feststellen.

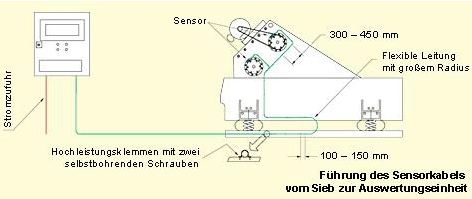

Im Betrieb filtert und demoduliert ein kontinuierliches Überwachungssystem das Schwingungssignal und gibt gegebenenfalls eine Alarmmeldung aus. Ein System zur kontinuierlichen Fehlersuche sollte über ein Ausgangssignal von 4 bis 20 mA vom Programmable Logic Controller (PLC) oder vom Distributed Control System (DCS) überwacht werden. PLC oder DCS können auch das Temperatursignal des Sensors überwachen. Bei einer kontinuierlichen Überwachung durch PLC oder DCS müssen die Bediener weniger Messungen am Sieb vornehmen. Auch wird der Bediener beim Auftreten eines Fehlers alarmiert und kann dann das Sieb abstellen oder die Materialzuführung stoppen.

Das Überwachungssystem wurde zuerst in einer Kupfermine in Arizona (USA) eingesetzt und stellte das Vorliegen von losen Siebmaschen und Aufsetzen beim Sieb fest. Das Sieb musste in Betrieb bleiben, und so stand nur wenig Zeit für Feldversuche zur Verfügung. Deshalb hat SKF einen Schwingsieb-Prüfstand entwickelt. Vor dem Einsatz in anderen Minen und Steinbrüchen wurde das System dort optimiert.

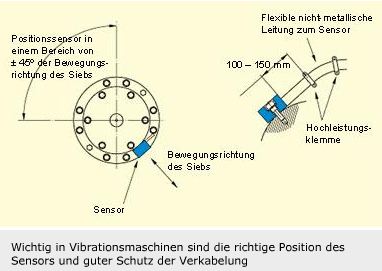

Installation in Schwingsieben

Das Diagnosesystem ist so zu installieren, dass die Bauteile fest und vor Beschädigungen geschützt am Schwingsieb montiert werden. Sensoren sind möglichst an den Gehäusen der Schwingsieblager anzubringen und sollten in Richtung des Siebhubs (+/- 45°) ausgerichtet sein. Die Sensoren sind vor herabfallenden Gesteinsbrocken zu schützen, die Kabelverbindungen vor Beschädigungen und Verschleiß. Das Sensorkabel muss ohne die Gefahr der Beschädigung oder Spannung vom bewegten Sieb zum festen Rahmen geführt werden. Dafür ist ein großer Kabelradius an der Übergangsstelle vorzusehen.

Diagnosesysteme nach dem SKF Copperhead-Prinzip sind inzwischen in verschiedenen Schwingsieben weltweit eingesetzt. Wir führen hier nur drei Beispiele an, welchen Nutzen das System dem Betreiber bietet.

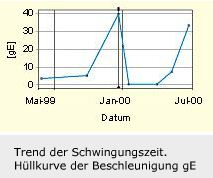

Im Oktober 2000 wurde ein SKF COPPERHEAD-System in einem Schwingsieb in einer Kupfermine installiert. Nach dem Ausfall eines der beiden Erregergeräte war das Sieb erst umgerüstet worden. Im Gegensatz zum alten Gerät lag nun ein normaler Schwingungspegel vor. Das System löst Alarm aus, wenn die Schwingungen den Wert von 33 gE überschreiten. Im Januar 2001 löste das System wegen des hohen Schwingungspegels von 49 gE im nicht ausgetauschten Erregergerät Alarm aus. Der Kunde konnte das Sieb rechtzeitig abschalten, um einen Ausfall zu vermeiden.

Im August 2000 wurde das SKF Copperhead-System im Schwingsieb in einem der größten Werke zur Herstellung von Zuschlagstoffen in den USA installiert. Dabei fiel auf, dass das Lager auf der Antriebsseite einen etwas höheren Schwingungspegel aufwies als das Lager auf der Gegenseite. Als Ursache vermutet man ein nicht mehr ausreichend befestigtes Bauteil. Im Dezember 2000 zeigte die Beschleunigung in gE an, dass die Schwingung erheblich stärker geworden war. Das Sieb wurde im Rahmen einer allgemeinen Umrüstung stillgelegt. Der Kunde will nun an den beiden neuen Sieben seiner umgerüsteten Anlage ebenfalls Copperhead-Systeme einbauen.

Das dritte System zur regelmäßigen Fehlererkennung saß im Schwingsieb eines Werks für Zuschlagstoffe in Australien. Die Sensoren saßen direkt am Sieb, die Maschine wurde regelmäßig über einen Datensammler/Analysegerät überwacht. So konnte ein Fehler in einem Pendelrollenlager als allgemeiner Anstieg des Schwingungspegels frühzeitig entdeckt werden. Das Lager wurde kostengünstig beim planmäßigen Stillstand der Anlage ausgetauscht.

Schlussfolgerung

Fehlerfrüherkennung mit dem SKF Copperhead-System ist eine Alternative zur Maschinenüberwachung bei erheblich geringeren Kosten. In Schwingsieben in der Gesteinsaufbereitung hat es sich bewährt. Prozess- und Maschinenstörungen werden dem Bediener über einen Alarm angezeigt, so dass Instandhaltung oder Reparatur besser geplant werden können. Wenn das System richtig installiert ist, erfolgt eine wesentlich zuverlässigere Überwachung der Funktion. Gerbrauchsdauer der Lager und Leistungsfähigkeit des Schwingsiebs steigen mit dem Copperhead-System. SKF Copperhead wird für andere Anwendungen in der Gesteinsaufbereitung weiterentwickelt.

Keith E. Meyers

Program Manager, SKF Copperhead, Kulpsville, Pennsylvania, USA

und Matt Yeknik

SKF Mining & Construction, Phoenix, Arizona, USA