Ölkohleaufbau bei dynamischen Wellendichtringen

Dichtungen mit Ölkohle an der Dichtlippe sind jedoch durchaus auch über lange Zeit ohne Schmierstoffaustritt gelaufen. Es ließ sich nicht feststellen, ob Ölkohlebildung tatsächlich die Ursache für Leckage ist. Es wurde das Phänomen der Ölkohlebildung untersucht und ein Verfahren zur Messung der Ölkohle unter Laborbedingungen ohne Einsatz eines Dichtungsprüfstands entwickelt.

Der Ölkohleaufbau an Abdichtungen umlaufender

Wellen kann zu Ölaustritt führen. Die Ursachen wurden untersucht und Prüfverfahren entwickeltEs kann vorkommen, dass an den Dichtringen an umlaufenden Wellen Schmierstoff austritt, obwohl die Elastomerdichtlippe noch flexibel ist und gut an der Gegenlauffläche anliegt. Der Schmierstoffaustritt kann darauf zurückzuführen sein, dass es an der Dichtkante zu Ölkohlebildung kommt. Diese tritt normalerweise bei Elastomeren mit hoher Temperaturbeständigkeit auf, insbesondere bei Werkstoffen auf der Grundlage von Fluorelastomeren.

Dichtungen mit Ölkohle an der Dichtlippe sind jedoch durchaus auch über lange Zeit ohne Schmierstoffaustritt gelaufen. Es ließ sich nicht feststellen, ob Ölkohlebildung tatsächlich die Ursache für Leckage ist. Es wurde das Phänomen der Ölkohlebildung untersucht und ein Verfahren zur Messung der Ölkohle unter Laborbedingungen ohne Einsatz eines Dichtungsprüfstands entwickelt.

Zunächst wurde der Ölkohleaufbau in einem Prüfstandstest an Antriebsritzel-Dichtungen mit einem Innendurchmesser von 73,6 mm bewertet.

Es wurden drei Getriebeöle – A, B und C – mit unterschiedlicher Temperaturbeständigkeit in den Tests eingesetzt. Öl A hat einen guten L-60-Wert und gilt als wärmebeständig, B und C haben wegen des schlechten L-60-Werts geringe Temperaturbeständigkeit.

In den Tests wurde eine Fluorkautschuk (FKM)-Mischung verwendet, welche ein Copolymer mit bisphenolischer Vernetzung ist. Prüfbedingungen:

Öltemperatur 110 °C

Wellendrehzahl 3500 1/min

Wellendurchmesser 76,2 mm

Exzentrizität 0,254 mm

Unrundheit 0,127 mm

Prüfung 24 Stunden Dauerlauf

Mit den anspruchsvollen Prüfbedingungen sollte innerhalb kürzester Laufzeit Ölkohlebildung herbeigeführt werden. Die Dichtungen wurden nach 225 Stunden zum ersten Mal bewertet (Abb. 1). Bei den Dichtungen, die im temperaturbeständigen Öl A betrieben wurden, lag keinerlei Ölkohle vor, bei den Dichtungen mit dem nicht temperaturbeständigen Öl B oder C wurde deutliche Ölkohle an der Dichtlippe festgestellt. Alle drei Dichtungen waren dicht, auch die geringe Ölkohlebildung bei Öl B und C führte nicht zu Leckage. Die Prüfung wurde mit mindestens sechs Dichtungen für jede Ölsorte fortgeführt.

Im Prüfstandsversuch wurden für temperaturbeständige und nicht temperaturbeständige Öle erhebliche Unterschiede in der Dichtungslebensdauer festgestellt. Auch bei Öl B und C ergaben sich nicht dieselben Werte, aber es bestand kein wesentlicher Unterschied in der Lebensdauer der Dichtungen.

Nach jeder Leckage wurde der Abbau des Schmierstoffs mit Hilfe der vorher entwickelten FTIR-Methode (Fournier transformer infrared spectroscopy) untersucht. Dem Index des Ölabbaus (ODI) wurde das Verhältnis der Carbonyl-Spitzenwerte bei 1707 – 1713 cm-1 vor und nach einer bestimmten Laufzeit zugrundegelegt. Es ergab sich eine Veränderung des ODI während der Prüfdauer. Auch der Phosphorgehalt wurde zur Bestimmung des Abbaus der Ölzusatzstoffe herangezogen. Beide Tests unterstrichen die bessere Temperaturbeständigkeit des Öls A.

Die Sichtprüfung zeigte an allen Dichtungen Ölkohle im Bereich der Dichtlippe (Abb.2). Nur schwer ließ sich für die Dichtungen, die mit verschiedenen Ölen gelaufen waren, der unterschiedliche Grad an Kohle feststellen. Nur unter dem Elektronenrastermikroskop waren im Dichtungsquerschnitt Unterschiede feststellbar (Abb. 3). Bei einer Dichtung, die ohne Schmierstoffaustritt 3.091 Stunden in Öl A gelaufen war, trat nur an der Oberfläche der Berührungsstelle mit der Gegenlauffläche Ölkohle auf. An der Dichtung mit Öl B (Schmierstoffaustritt nach 1.052 Stunden) wurde nicht nur an der Oberfläche der Dichtlippe, sondern auch im Elastomer-Dichtungskörper Ölkohle festgestellt. Dasselbe gilt für die Dichtung mit Öl C, bei der nach 332 Stunden Schmierstoff austrat.

Mit einer vergleichenden Röntgenuntersuchung des Dichtungsquerschnitts am Dichtungskörper und dort, wo Öl in den Dichtungswerkstoff eintrat, wurde Phosphor und Schwefel nachgewiesen, die in der Fluorelastomerverbindung nicht vorkommen. Daneben wurde in diesem Bereich ein geringerer Fluorgehalt festgestellt. Dies bestätigt, dass Öl B und C aggressiver sind und mit dem Fluorelastomer-Polymer reagieren. Es ist festzustellen, dass die Öleindringtiefe 100 – 200 µm oder nur ungefähr 2,5 – 5,0 % der Dicke der Dichtlippe beträgt.

Die Auswirkungen der Ölkohlebildung

Verkohltes Öl an der Oberfläche der Dichtung wirkt sich nicht wesentlich auf die Lebensdauer der Dichtung aus, sofern die Schicht eine bestimmte Dicke nicht übersteigt. Am gefährlichsten ist es für die Dichtungslebensdauer, wenn Öl in den Dichtungskörper eindringt und sich Ölkohle im Elastomer bildet. Dann wird die Dichtlippe weniger elastisch und kann Schwingungen der Welle oder Unregelmäßigkeiten der Wellenoberfläche nicht mehr ausgleichen, so dass Öl austritt. Bei Ölkohlebildung und Leckage spielt die Wärmebeständigkeit des Öls eine entscheidende Rolle.

In einem Eintauchtest wurde der Einfluss der Öle auf die Eigenschaften des Dichtungselastomers geprüft. Die Temperatur im Ölsumpf im Dichtungsprüfstand betrug 110 ºC, aber die Temperatur unter der Dichtlippe lag wesentlich höher. Daher wurde der Kautschuk-Eintauchtest bei 135 ºC und 150 ºC durchgeführt. Einbringen von Luft in das Öl trug dazu bei, die tatsächlichen Verhältnisse in der Anwendung besser zu simulieren.

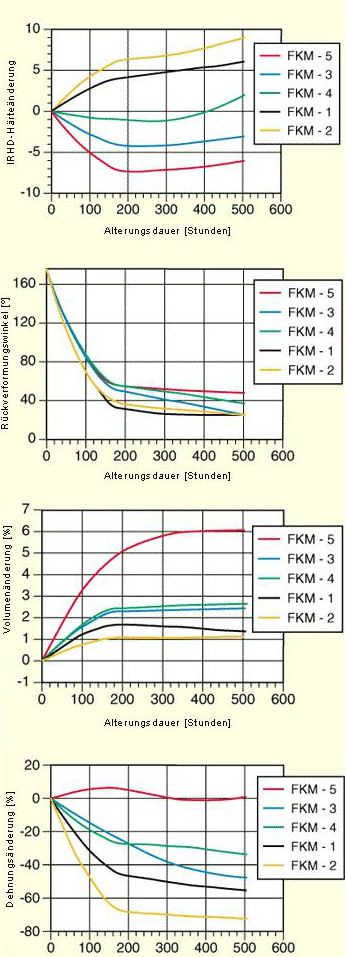

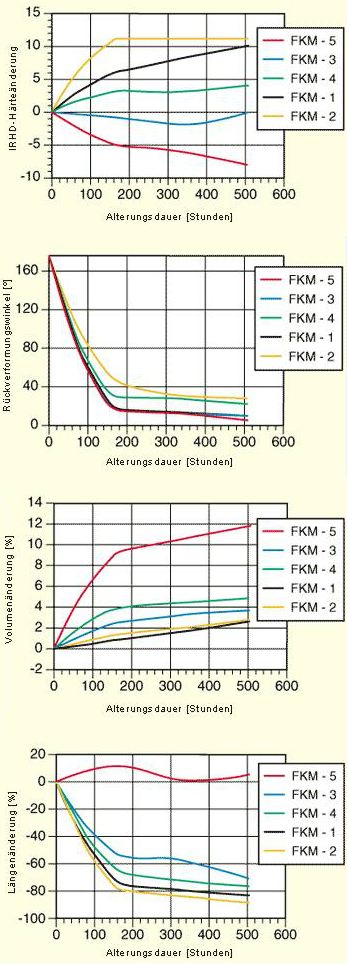

Es wurden die Eigenschaften des Elastomers untersucht, die Einfluss auf die Lebensdauer haben: Elastizität, gemessen anhand der „Rückverformung nach dem Biegen“ (ASTM D 6515), Dehnung (ASTM D 412), Mikrohärte IRHD (ASTM D 415) und Volumenänderung nach ASTM D 471.

Bei der Volumenänderung unterschieden sich die getesteten Öle nicht wesentlich. Öl A bewirkte ein etwas stärkeres Aufquellen als Öl B und C (etwa 1 %), aber daraus kann man keine endgültigen Schüsse ziehen. Auch eine Erklärung für das stärkere Eindringen des Öls in den Kautschukkörper der Dichtung mit der einhergehenden Kohlebildung lässt sich nicht ableiten. Der wesentliche Unterschied lag in der Temperaturbeständigkeit und Aggressivität der Öle.

Die Untersuchung der Mikrohärte ergab bei 135 °C keine wesentlichen Unterschiede, aber bei 150 °C wurde deutlich, dass Öl A am wenigsten und Öl B am stärksten aggressiv ist. Die Mikrohärteprüfung soll Hinweise auf die Ölkohlebildung an der Oberfläche des Elastomers bei Alterung in Öl geben.

Die Rückverformung nach Biegung bestätigte die Ergebnisse der Mikrohärteprüfung. Die Ergebnisse waren am besten bei dem Elastomer, das im temperaturbeständigen Öl A alterte; es wies eine höhere Elastizität auf als bei nicht temperaturbeständigen Ölen. Die Tests haben gezeigt, dass Öl C gegenüber Fluorelastomeren weniger aggressiv ist als Öl B. Der Index der Temperaturbeständigkeit (HRI-r), berechnet anhand der Kinetik aus der Rückverformung nach dem Biegen, zeigt, dass ein Temperaturanstieg um 15 °C den HRI-r um den Faktor drei verringern kann.

Bei 135 °C ergab der Dehnungstest keine eindeutigen Ergebnisse. Bei 150 °C jedoch wurden die Ergebnisse der Rückverformung nach Biegung und der Untersuchung der Mikrohärte bestätigt. Wo bisher nur eine FKM-Verbindung getestet worden war, wurden um die Daten der Tests mit Öl A, B und C zu verifizieren, nun fünf FKM-Verbindungen mit unterschiedlicher Beständigkeit gegenüber den Ölzusätzen ausgewählt. Frühere Untersuchungen hatten ergeben, dass die Zusätze, insbesondere die Amine, aggressiv gegenüber Fluorelastomeren sind. Man kann davon ausgehen, dass die Reaktion der Amine mit dem Fluorelastomer auch die Ölkohlebildung beeinflusst.

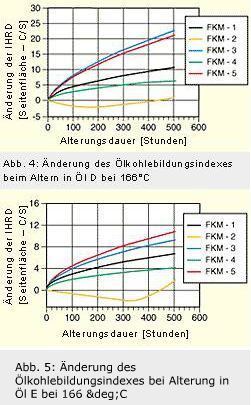

Für diesen Test wurden zwei handelsübliche, aggressive Getriebeöle (Öl D und das temperaturbeständige Öl E) ausgewählt. Abb. 4 zeigt, wie sich bei 150 °C die Eigenschaften von Öl D gegenüber fünf Fluorelastomer-Verbindungen ändern, Abb. 5 zeigt die entsprechenden Werte für Öl E. Die verschiedenen Elastomerzusammensetzungen veränderten sich jeweils unterschiedlich: die eine Zusammensetzung FKM-2 veränderte sich beim Aufquellen in Öl stärker, die andere FKM-5 wesentlich weniger. Eine endgültige Schlussfolgerung zur Kohlebildung ließ sich jedoch nur schwer finden, weil die Volumenänderung von FKM-5 außerordentlich groß war. Dies beeinflusst die Eigenschaften des Werkstoffs, insbesondere die Härte. Weniger Einfluss hat die Volumenvergrößerung auf die Rückverformung nach dem Biegen. Die Unterschiede hier sind nur gering, so dass diese Prüfung zur Bestimmung der Kohlebildung nicht zu empfehlen ist.

Anhand all dieser Ergebnisse ist die Prüfung der Mikrohärte, IRHD, die beste Methode, um Ölkohlebildung festzustellen.

Laborprüfung

Der Alterungsprozess beginnt bei Polymeren an der Oberfläche und setzt sich nach innen fort. Die Oberfläche unterscheidet sich in ihren Eigenschaften vom Inneren eines Elastomerkörpers, was auch andere Untersuchungen bewiesen haben. Die Härteunterschiede zwischen der Oberfläche und dem Kern des Prüfstücks werden mit zunehmender Alterungsdauer und höheren Temperaturen größer.

Anhand dieses Prinzips wurde ein Verfahren entwickelt, um die unterschiedliche Mikrohärte auf der Oberfläche und im Kern eines Prüfstücks mit einem IRHD-Prüfgerät nach ASTM D 415 zu bestimmen. Prüfstücke aus demselben Werkstoff mit den Maßen 25 x 51 x 6,5 mm wurden nach ASTM D 471 einem Eintauchtest in Öl unterzogen. Aus einem Prüfstück wurde ein 4 mm-Streifen herausgeschnitten. Die Temperatur bei der Wärmealterung war höher als in den vorangegangenen Tauchtests. Die Finite-Elemente-Analyse zeigt, dass eine Temperatur von 139 ºC erreicht werden kann.

Bei den früheren Temperaturmessungen in Prüfstandsversuchen erreichten Dichtungen ähnlicher Bauform mit einem Wellendurchmesser von 95 mm bei einer Wellendrehzahl von nur 2.900 1/min und einer Temperatur von 150 °C im Ölsumpf eine Temperatur von mehr als 200 °C unter der Dichtlippe. Aufgrund dieser Untersuchungen wurde dieser Test bei einer Temperatur von 166 ºC durchgeführt.

Die Mikrohärte wurde an zwei Flächen geprüft, an der Seitenfläche, die beim Herausschneiden der kleinen Probestücke aus den Prüfplatten entstand, und am neuen Querschnitt des Probestücks. Der Unterschied zwischen den beiden Messungen ist gleich dem Härteunterschied auf der Oberfläche und im Kern des Kautschuks und gibt einen Hinweis auf die Ölkohlebildung.

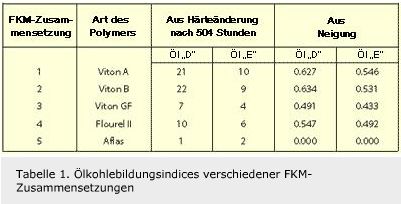

Die Messung für den Ölkohleindex ist in Abb. 6 dargestellt, die Testergebnisse von Öl D und E in Abb. 7 und 8. Da die Temperatur unter der Dichtlippe höher als die Temperatur im Ölsumpf ist, wurde dieser Text bei 166 ºC durchgeführt. Aus den Härteänderungen in Öl D und E ergibt sich für den Werkstoff FKM-5 keinerlei Härteänderung bei Alterung in Öl über 504 Stunden. Diese Zusammensetzung ist außerordentlich beständig gegen Ölkohlebildung. Bei den übrigen Zusammensetzungen richten sich die Veränderungen im wesentlichen nach der Alterungsdauer. Die Härteunterschiede nehmen mit der Alterungsdauer zu. Für alle Zusammensetzungen besteht in beiden Ölen eine ausreichende Korrelation, die bei neutralen logarithmischen Koordinaten eine Gerade ergibt. Diese Gerade und ihre Neigung bezeichnen die Ölkohlebildungseigenschaften des jeweiligen Öls. Die Kohlebildung kann auch mit der Härteänderung nach einer bestimmten Alterungsdauer in Öl in Beziehung gesetzt werden.

Tabelle 1 stellt den „Ölkohlebildungsindex“ verschiedener FKM-Zusammensetzungen in den beiden Ölen von großer zur geringen Beständigkeit gegen Ölkohlebildung dar.

Daraus ergibt sich, dass Öl E weniger aggressiv ist als Öl D. Der Unterschied des Ölkohlebildungsindexes, errechnet aus der Härteänderung nach 500 Stunden, liegt bei Faktor 2. Die Kohlebildung ist jedoch nur eine der Eigenschaften, die sich auf die Lebensdauer einer Dichtung auswirken. Bei der Auswahl des Elastomers für die Dichtung sind neben den Werkstoffeigenschaften auch die Ölsorte und die jeweilige Anwendung zu berücksichtigen.

Schlussfolgerungen

Es treten zwei Arten der Ölkohlebildung auf. Einmal setzt sich verkohltes Öl auf der Dichtung ab. Daneben dringt Öl in das Elastomer der Dichtung ein und bewirkt hier Ölkohlebildung. Die zweite Form hat entscheidende Auswirkungen auf die Lebensdauer der Dichtung.

Mit einer einfachen Laborprüfung kann man die Ölkohlebildung feststellen und so die verschiedenen Elastomerzusammensetzungen und Öle in einem Tauchtest bewerten.

Empfohlen wird der Einsatz von temperaturbeständigen Schmierölen und Dichtungswerkstoffen, die nicht mit dem Grundöl oder den Zusätzen reagieren. Auch muss die Dichtungskonstruktion so gewählt werden, dass das Reibmoment und die Temperatur unter der Dichtlippe gering bleiben.

Boris Dinzburg, Chicago Rawhide Co, USA