Magnettechnologie zur Steigerung der Effizienz von Abwasseraufbereitungsanlagen

In einer Welt mit begrenzten Ressourcen wird sauberes Wasser immer wertvoller. Daher ist die verantwortungsvolle Nutzung des vorhandenen Wassers ein weltweit vorrangiges Anliegen. Mit dem Ziel einer effizienteren Abwasseraufbereitung bietet SKF nun eine Lösung mit einem Permanentmagnetmotor und aktiven Magnetlagern, die das gesamte Verfahren umweltschonender macht.

Zusammenfassung

SKF hat als Weltmarktführer bei aktiven Magnetlagersystemen seit 1976 Pionierarbeit auf diesem Gebiet geleistet. Die bereits in der Öl- und Gasindustrie, Energiewirtschaft, Halbleiter- und Werkzeugmaschinenindustrie in zahlreichen anspruchsvollen Anwendungen eingesetzten Magnetlager verfügen über ein beträchtliches Potenzial für effizientere Lösungen in der Abwasseraufbereitung. Hochtourige PM-Motoren mit aktiven Magnetlagern bieten viele Vorteile wie einen niedrigen Wartungsbedarf, geringeren Energieverbrauch, niedrige Geräuschpegel und schmierungsfreie Lösungen und tragen so zur Senkung der Gesamtbetriebskosten bei. Die PM-Motoren und Magnetlager basieren auf bewährter Technik, die bei Kühleinrichtungen von Klimaanlagen weitverbreitet ist.

Links

Ansprechpartner Verkauf

Askar Gubaidullin, Askar.Gubaidullin@skf.com

SKF hat eine innovative und nachhaltige Lösung für direkt angetriebene Zentrifugalgebläse zur Abwasserbelüftung entwickelt, um der rasch wachsenden Nachfrage der Wasserwirtschaft nach hocheffizienten Geräten nachzukommen. So bietet SKF nun eine neue Produktlinie mit hochtourigen Permanentmagnet(PM)-Motoren, die mit aktiven Magnetlagern (AMB) ausgestattet sind, einschließlich einer Magnetlagersteuerung (MBC) der neuesten Generation. Die Nennausgangsleistung dieser Motoren beträgt 75 kW bis 350 kW bei Drehzahlen bis zu 35.000 min-1.

Die ölfreien Hochleistungsmotoren besitzen verschiedene Funktionen zur Steigerung der Gebläseleistung. Beispielsweise behält ein PM-Motor im Gegensatz zu herkömmlichen Induktionsmotoren bei Halblastbetrieb seinen Wirkungsgrad bei. Die Direktantriebslösung von SKF für Belüftungsgebläse weist auch weniger mechanische Teile auf als traditionelle Antriebssysteme; hieraus resultiert ein niedrigerer Wartungsaufwand und eine höhere Betriebssicherheit. Die Magnetlager haben leistungsstarke Überwachungs- und Diagnosefunktionen, mit denen Kunden potenzielle Probleme erkennen und einem Ausfall der Anlage vorbeugen können. Die Produktneuheit wurde im April 2013 auf der Hannover Messe vorgestellt und hat bei den Gebläseherstellern weltweit großes Interesse hervorgerufen. Aufgrund ihrer hohen Leistungseffizienz wurde die SKF Lösung für Belüftungsgebläse in das SKF BeyondZero Portfolio aufgenommen.

Herausforderungen bei der biologischen Abwasseraufbereitung

Bis 2030 könnte fast die Hälfte der Weltbevölkerung von Wasserknappheit betroffen sein, wobei die Nachfrage das Angebot um 40 Prozent übersteigt. Daher wird es immer vordringlicher, ein fortschrittlicheres und effizienteres Abwasseraufbereitungssystem zu entwickeln. Beim biologischen Verfahren wird von den Gebläsen Luft in die Belüftungsbecken geblasen, um Millionen aerobe Bakterien, welche die organischen Abwasserbestandteile abbauen, mit Sauerstoff zu versorgen.

Bei einem herkömmlichen Zentrifugalgebläse wird ein Induktionsmotor mit mechanischem Getriebe und ölgeschmierten Lagern eingesetzt, der normalerweise große Leistungsverluste und einen hohen Verschleiß aufweist, wodurch auch hohe Wartungskosten entstehen. Zudem benötigen diese Gebläse üblicherweise 50 Prozent und mehr des Gesamtenergiebedarfs der Abwasseraufbereitungsanlage. Tatsächlich entfallen auf den Stromverbrauch bis zu 80 Prozent der Lebenszykluskosten eines Gebläses. Somit liegen die ursprünglichen Investitionskosten der Geräte weit unter den Gesamtbetriebskosten. Infolge des Anstiegs der Energiekosten und der Weiterentwicklung in der Antriebstechnik hat sich eine technologische Wende hin zu effizienteren drehzahlvariablen Zentrifugalkompressoren (-gebläsen) mit Direktantrieb vollzogen.

Eine natürliche Synergie

Die SKF Lösung kombiniert Spitzentechnologie in den Bereichen Permanentmagnet-Synchronmotoren und aktive Magnetlager. Die Systemlösung bietet das Beste aus beiden Welten: die hohe Effizienz der PM-Motortechnologie und die beispiellose Zuverlässigkeit der AMB.

Der PM-Motor ist ein Drehstrom-Synchronmotor mit Statorwicklungen und Permanentmagneten auf dem Rotor (Bild 1). Der Rotor verhält sich ähnlich wie ein Kompass, der sich nach dem vom Stator aufgebauten elektromagnetischen Feld ausrichtet. Der Rotor dreht mit derselben Geschwindigkeit, wie das rotierende magnetische Feld des Stators; das heißt, die Wellendrehung wird mit der Stromfrequenz synchronisiert. Die Seltenerd-Permanentmagnete sitzen direkt auf der Welle und werden von einer Kohlefasermanschette gehalten. Die Drehzahl wird über den drehzahlvariablen Antrieb gesteuert.

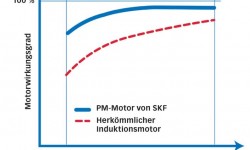

Die PM-Motortechnologie bietet erhebliche Vorteile gegenüber regulären Induktionsmotoren. Vor allem aber kann ein höherer Wirkungsgrad (bis zu 98 Prozent) über einen großen Betriebsbereich erzielt werden (Bild 2). Der Motor ist kompakter, leichter und zeichnet sich durch eine hervorragende Drehmoment/Drehzahl-Kennlinie, längere Lebensdauer und hohe Leistungsdichte aus. Er kann über einen großen Drehzahlbereich (z. B. zwischen 10.000 und 35.000 min-1) betrieben werden. Das Direktantriebskonzept mit einem direkt auf der Motorwelle sitzenden Laufrad macht das Getriebe und andere zugehörige mechanische Komponenten der herkömmlichen Bauformen überflüssig und bietet neben einer höheren Betriebssicherheit auch einen erheblich reduzierten Wartungsaufwand.

Ein aktives Magnetlager ist eine moderne mechatronische Vorrichtung zur berührungsfreien Lagerung einer sich drehenden oder stillstehenden Welle in einem Magnetfeld. Die Wellenposition wird gehalten, indem kontrollierte elektromagnetische Kräfte in radialer und axialer Richtung auf den Rotor aufgebracht werden.

Das System hat elektromechanische (Lager, Sensoren) und elektronische Komponenten (Steuerung). Die für die Gebläseanwendung entwickelte Lösung umfasst zwei identische Lager-Stator-Einheiten, die sowohl radiale als auch axiale Kräfte auf die Welle aufbringen können. Jede Einheit beinhaltet das Lager an sich, Lagegeber, Temperaturfühler und Auffanglager. Die Lagegeber messen die Radial- und Axialverschiebungen der Welle mit einer Genauigkeit von unter einem Mikrometer. Die Lager entsprechen der Isolierklasse H (Höchstbetriebstemperatur bis zu 180 °C). Bei den Auffanglagern handelt es sich um eine Sicherheitsvorrichtung zur Unterstützung der Welle bei Stillstand; allerdings sind sie inaktiv, wenn die Magnetlager erregt sind. In einigen kritischen Situationen, wenn die Prozessbelastung die Kapazität der AMB übersteigt, nehmen diese Kugellager die umlaufende Welle auf und verhindern jeglichen Kontakt zwischen Rotor und Stator. Bei dieser Anwendung beträgt die Radialluft bzw. der magnetische Luftspalt zwischen Stator und Rotor etwa 500 μm. Aufgrund der Bauweise kommt es zu keinem Kontakt und keinem Verschleiß von Komponenten; eine Schmierung ist nicht erforderlich.

Die elektronische Magnetlagersteuerung (MBC) besteht hauptsächlich aus einem digitalen Signalprozessor (DSP), dem Gehirn des Systems, und Leistungsverstärkern, welche die Magnetlager mit elektrischem Strom zur Erzeugung des Magnetfelds versorgen. Der DSP holt sich die Wellenpositionsdaten mit einer hohen Abtastrate (beispielsweise 15 kHz) von den Lagegebern, korrigiert Fehler anhand spezieller Algorithmen und regelt die Leistung der Verstärker so, dass die Welle in der gewünschten radialen und axialen Position gehalten wird.

In einem AMB-System entstehen Steifigkeit und Dämpfungskräfte, die das dynamische Rotorverhalten während des Betriebs beeinflussen können. Die Steifigkeit und Dämpfung der Lager wird mithilfe der komplexen mathematischen Algorithmen optimiert, sodass ein stabiler Maschinenbetrieb unter vielfältigen Betriebsbedingungen möglich ist. Eine solche aktive Steuerung unterscheidet sich fundamental von herkömmlichen Lagern und bietet zahlreiche Vorteile wie Schutz vor Schwingungen und Unwuchten. Die Leistungsaufnahme des Magnetlagersteuerungssystems ist sehr niedrig; beispielsweise verbraucht die beim 75-350 kW-Motor eingesetzte Steuerung der neusten Generation weniger als 200 W.

Das System ist zur Aufrechterhaltung der magnetischen Lagerung im Falle eines Netzausfalls mit einer Sicherheitsstromversorgung ausgestattet. Bei einem Stromausfall schaltet der Motor in einen Generatorbetrieb, der die Magnetlager solange mit Strom versorgt, bis die Welle eine niedrige Drehzahl erreicht hat und auf einen Anschlag auf den Kugellagern rollt, ohne dass die Anlage Schaden nimmt.

Die Motoren werden fertig zusammengebaut geliefert, und der Kunde montiert lediglich noch das Laufrad und das Verdichtergehäuse (Bild 3). Je nach Motorleistung oder erforderlicher Kühlung ist das Motorgehäuse entweder für Luft- oder Wasserkühlung ausgelegt. Die Kühlungskomponenten (Lüfter, Wärmetauscher, Pumpen) sind kundenseitig beizustellen. Die MBC ist zusammen mit dem drehzahlvariablen Antrieb und weiterer Elektronik in der Gebläseeinheit untergebracht. Die Kommunikation zwischen der MBC und der Gebläsesteuerung erfolgt über das Modbus-Protokoll. Ferner kann die Überwachung der Betriebsparameter sowie die Fehlersuche mit einem externen PC über eine Ethernet-Verbindung unter Verwendung des MBScope Softwarepakets erfolgen (Bild 4). Der drehzahlvariable Antrieb kann von einer Reihe autorisierter Hersteller bezogen werden. Der Motor und die Elektronik werden dann in eine Gebläseeinheit des Kunden integriert, wobei ein kompaktes Endprodukt entsteht (Bild 5), das direkt in einer Abwasseraufbereitungsanlage installiert werden kann. Der Lieferumfang ist variabel: Erhältlich sind Kernkomponenten bis hin zu vollständigen Einheiten, wobei der Kunde entweder die Flexibilität in der Konstruktion oder die Vorteile der Lieferung aus einer Hand nutzen kann.

Vorteile

Die Kombination aus hochtourigem PM-Motor und AMB bietet viele Vorteile:

- höherer Wirkungsgrad bei Nenn- und Teillast – 10 Prozent mehr als bei herkömmlichen Motoren

- höhere Betriebssicherheit der Anlage

- nahezu wartungsfrei

- leistungsstarke Diagnosesoftware

- optimierte Prozesssteuerung

- längere Gesamtbetriebsdauer

- niedrigere Herstellungskosten aufgrund der kompakteren Bauform

- niedrigere Geräuschentwicklung

- Konformität mit den geltenden Vorschriften.

Das hier beschriebene Angebot erfüllt diese Anforderungen und stellt die technische Lösung der Zukunft dar.

Fallbeispiel

Eine Abwasseraufbereitungsanlage in Frankreich für eine Stadt mit 100.000 Einwohnern einschließlich der Industrie vor Ort wurde mit vier 80 kW-Drehkolbengebläsen betrieben. Diese bereiteten dem Betreiber allerdings zahlreiche Schwierigkeiten: häufige Ausfälle, hoher Energieverbrauch, hohe Geräuschentwicklung, verfahrenstechnische Probleme etc. Nachdem die Drehkolbengebläse durch zwei neue 120 kW-Zentrifugalgebläse eines bekannten Herstellers ersetzt wurden, in denen hochtourige PM-Motoren von SKF verbaut sind, ließen sich sofort höchst erfreuliche Ergebnisse feststellen. Die drehzahlvariablen Gebläse mit der SKF Systemlösung ermöglichten eine leichtere Durchflussregelung, wodurch die Abwasseraufbereitung erheblich verbessert wurde. Die Geräuschpegel reduzierten sich von 110 dBA auf 70 dBA, und der Wartungsbedarf ging erheblich zurück. Noch beachtlicher war allerdings der geringere Energieverbrauch. Nach nur einem Betriebsjahr sanken die CO2-Emissionen um 375 Tonnen und die Betriebskosten verringerten sich um 54.000 Euro. Die Umrüstung auf die effizienteren Magnetlager-Gebläse hat eine Amortisation in weniger als zwei Jahren möglich gemacht und dies nur aufgrund der Einsparungen bei den Energiekosten.

Dieses Fallbeispiel verdeutlicht eine Strategie zur Senkung von Betriebskosten. Hier hat die kluge Auswahl der richtigen Geräte zu erheblichen Einsparungen geführt.

Neues Angebot

Einige der weltweit führenden Hersteller von industriellen Gebläsen haben bereits damit begonnen, die SKF Lösung einzusetzen. Als Beispiel sei hier AyrJet® Series 100 genannt, ein von der Spencer Turbine Company in den USA gefertigtes Kompaktgebläse mit einem 75 kW-Motor von SKF. Dieses hocheffiziente Einstufen-Turbogebläse wurde im Oktober 2013 anlässlich der WEFTEC, der größten Fachveranstaltung für Wasserqualität in Nordamerika, vorgestellt. „Die Leistungsfähigkeit, Zuverlässigkeit und Haltbarkeit unserer Produkte beruht auf starken Partnerschaften entlang unserer Lieferkette. Spencer arbeitet mit allen Lieferanten eng zusammen, um sicherzustellen, dass unser Endprodukt von höchster Qualität ist und den anwendungsspezifischen Bedürfnissen unserer Kunden in der Wasser- und Abwasserindustrie entspricht“, so Mike Walther, President und CEO von Spencer Turbine.

Ein weiteres Beispiel ist Jin Tong Ling Fans Co. Ltd. in der Provinz Jiangsu, Chinas führender Gebläsehersteller. Das Unternehmen hat eine Vereinbarung zur Entwicklung mehrerer größerer Gebläse mit einem PM-Motor von SKF unterzeichnet. Diese Gebläse sind für größere Belüftungsbecken ausgelegt, die benötigt werden, um schnell wachsende Stadtzentren mit sauberem Wasser zu versorgen. Die Nachfrage in China ist enorm groß, da jedes Jahr mehrere Hundert neue Kläranlagen gebaut werden. Der zwölfte Fünfjahresplan (2011-2015) sieht 380 Mrd. Yuan (rund 46 Mrd. Euro) an Investitionen allein für die städtische Abwasserreinigung vor.

SKF liefert integrierte Engineering-Lösungen für globale Herausforderungen und bedient die Nachfrage vor Ort. Das neue Angebot an Motoren mit einer Leistung von 75-350 kW ist an alle großen Hersteller von Zentrifugalgebläsen weltweit gerichtet.

BeyondZero ist eine Marke der SKF Gruppe.

MBScope ist eine eingetragene Marke der SKF Gruppe.

Historie:

1976 vertrieb die französische Firma S2M, damals noch ein Tochterunternehmen von SKF, als weltweit erstes Unternehmen Magnetlager für Turbomolekularpumpen in der Halbleiterindustrie. 1985 war S2M Vorreiter bei Magnetlagern für den weltweit ersten ölfreien Erdgaskompressor.

2007 wurde S2M vollständig von der SKF Gruppe übernommen. Heute beschäftigt SKF Magnetic Mechatronics weltweit über 250 Mitarbeiter und erwirtschaftet einen Jahresumsatz von 50 Mio. Euro. Am Firmensitz in Vernon (80 km westlich von Paris) sind die Bereiche Forschung und Entwicklung, Ingenieurtechnik, Fertigung, Marketing und Service untergebracht.

Die Magnetlager S2M von SKF wurden kürzlich zum Einbau in die Kompressoren und Hochgeschwindigkeitsmotoren der norwegischen Unterwasser-Gaskompressionssysteme in der Nordsee ausgewählt. In der Öl- und Gasindustrie sind die Magnetlager S2M von SKF als Marke anerkannt und genießen hohes Ansehen. Neben der Öl- und Gasindustrie beliefert das Unternehmen führende Hersteller von industriellen und gewerblichen rotierenden Maschinen mit ölfreien PM-Motoren.