Nächste Generation winkelbeweglicher SKF Explorer Rollenlager mit verlängerter Lebensdauer

Höchst anspruchsvolle Industrieanwendungen waren der Ansporn für SKF ein verbessertes Verfahren zur Wärmebehandlung von Wälzlagerstahl zu entwickeln. Dieser optimierte Stahl kommt nun für das komplette Sortiment an winkelbeweglichen Rollenlagern (Bild 1) zum Einsatz. Er bietet gesteigerte Verschleißfestigkeit bei gleichbleibender Zähigkeit, womit eine bis zu doppelte Lebensdauer erreicht werden kann.

Zusammenfassung

Weiterentwicklungen in der Stahlverarbeitung haben es SKF ermöglicht, die Leistung ihrer winkelbeweglichen Explorer Lager weiter zu verbessern. Dank einer patentierten Wärmebehandlung haben die optimierten SKF Explorer Lager eine bis zu doppelt so lange Lebensdauer unter widrigen Bedingungen, bei schlechter Schmierung und/oder hoher Verschmutzung. Mit ihrer verbesserten Verschleißfestigkeit bieten die optimierten SKF Explorer Lager deutliche Leistungsvorteile in vielen anspruchsvollen industriellen Anwendungen.

Ansprechpartner Verkauf

Johan Ander, johan.ander@skf.com

Als 1999 die ersten Lager der Explorer Leistungsklasse eingeführt wurden, setzten sie neue Maßstäbe hinsichtlich Leistungsfähigkeit.

Optimierungen beim Ausgangsmaterial, im internen Design und beim Fertigungsprozess, ermöglichen verbesserte Schmierbedingungen, reduzierte Reibung sowie Verschleiß und verringern die negativen Auswirkungen von Verschmutzung. Herausgekommen ist eine Hochleistungsklasse von Lagern mit höherer Tragfähigkeit und gesteigerter Lebensdauer. Die höhere Leistungsfähigkeit wurde von führenden Zertifizierungsstellen bestätigt und validiert, u. a. vom Germanischen Lloyd mit Zertifikat Nr. 72736 vom 10.05.2006 und von Det Norske Veritas mit Zertifikat CPN-1441-1 vom 10.05.2006.

Aus werkstoffspezifischer Sicht zeichnen sich die winkelbeweglichen SKF Explorer Rollenlager durch einen extrem reinen und homogenen Lagerstahl aus, der einer einzigartigen Wärmebehandlung unterzogen wird. Die Reinheit des Stahls verleiht den SKF Explorer Lagern ihre außergewöhnliche Festigkeit und Ausdauer. Die Wärmebehandlung sorgt für die optimale Kombination aus Härte und Maßstabilität.

Diese Verbesserungen in der Leistungsfähigkeit des Werkstoffes sind Bestandteil eines neuen Lagerkonzeptes mit optimierten Oberflächenstrukturen und engeren Toleranzen in der inneren Geometrie. Ferner tätigte SKF auch erhebliche Investitionen in die Fertigungsprozesse.

Das Resultat ist ein komplettes Sortiment winkelbeweglicher Rollenlager höchster Zuverlässigkeit mit niedriger Reibung, hoher Tragzahl und minimierten Spannungen im Wälzkontakt.

Nach Einführung der SKF Explorer Pendelrollenlager wurde die Explorer Leistungsklasse um andere Lagerbauarten erweitert, u. a. Kegelrollenlager, Zylinderrollenlager, Rillenkugellager und Schrägkugellager. Heute werden alle Standard-Pendelrollenlager, CARB Toroidalrollenlager und die meisten Axial-Pendelrollenlager gemäß Spezifikation der SKF Explorer Leistungsklasse gefertigt.

Wärmebehandlung steigert Leistungsfähigkeit

Nun hat SKF den Wärmebehandlungsprozess für die winkelbeweglichen Rollenlager (Bild 1) noch weiter optimiert, was diese noch verschleißfester macht. In nahezu allen Anwendungen, in denen Zuverlässigkeit und lange Lebensdauer entscheidende Parameter darstellen, kann die verbesserte Wärmebehandlung dazu beitragen die Betriebsdauer zu erhöhen. Am signifikantesten zeigen sich aber die Vorteile in Anwendungen mit einem hohen Verschmutzungsgrad oder schlechten Schmierbedingungen. Typische Anwendungsgebiete sind die metallverarbeitende Industrie, der Bergbau, die Mineral- und Zementaufbereitung, die Windkraft, Marine, Industriegetriebe sowie die Fördertechnik.

Basis für dieses neue Leistungsniveau ist ein optimierter Wärmebehandlungsprozess. Die Härte ist um bis zu 2 HRC (in Abhängigkeit von der Lagergröße) erhöht, wobei die Zähigkeit beibehalten oder sogar noch verbessert wird.

Dies ist insbesondere bei mittelgroßen und großen Lagern wichtig, die in prozesskritischen Anwendungen eingesetzt werden.

Aufgrund der verbesserten Zähigkeit ist die Dauer von den ersten Anzeichen eines Schadens bis zu dem Zeitpunkt, an dem das Lager unbrauchbar wird, erhöht. Diese zusätzliche Zeitspanne bietet dem Anwender die Gelegenheit den Zustand des Lagers zu verfolgen und die notwendigen Reparaturen so vorzuplanen, dass ungeplante Stillstände eliminiert und die hiermit üblicherweise verbundenen Zusatzkosten gesenkt werden können.

Validierungstests

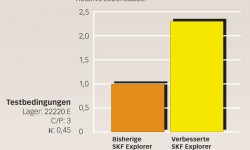

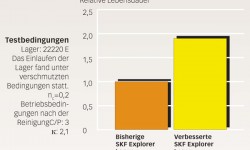

Das weiterentwickelte Wärmebehandlungsverfahren bewirkt eine erheblich verbesserte Verschleißfestigkeit der neuen SKF Explorer Lager im Vergleich zur bisherigen Ausführung. In SKF Prüfzentren und an der Universität Stockholm (KTH), Schweden, wurden Tests zur Validierung der Leistungssteigerung durchgeführt. Die Testergebnisse (Bild 2) zeigen die verbesserte Verschleißfestigkeit der optimierten SKF Explorer Lager.

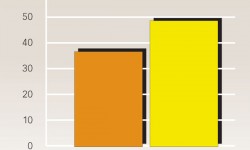

Im SKF Engineering and Research Centre wurden zudem Tests unter schlechten Schmierbedingungen (Bild 3) durchgeführt. Die Ergebnisse zeigen, dass mit den verbesserten Explorer Lagern bis zu doppelte Lebensdauer im Vergleich zu der bisherigen Ausführung erzielt werden kann. Tests unter verschmutzten Bedingungen (Bild 4) zeigen ähnliche Ergebnisse mit doppelter Lebensdauer bei den neuen Explorer Lagern gegenüber den bisherigen.

Um den verlängerten Ausfallmechanismus darzustellen, wurden Bruchtests an Wälzlagerringen durchgeführt, in denen wiederum die neuen Explorer Lager mit den bisherigen verglichen wurden.

Die in Bild 5 dargestellten Ergebnisse zeigen, dass die durchschnittliche radiale Risstiefe bis zum Bruch der Ringe bei den verbesserten SKF Explorer Lagern größer ist als bei den bisherigen. Dies bedeutet, dass bei den mittelgroßen und großen verbesserten Lagern die Zeit zwischen beginnender Schälung bis zum Bruch erhöht ist. Der längere Ausfallmechanismus kann so innerhalb eines proaktiven Wartungsprogramms dafür sorgen, dass ungeplante Stillstandszeiten nahezu ganz wegfallen.

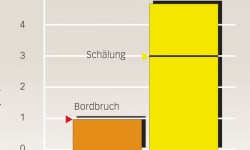

Außerdem wurde die Bordfestigkeit von verbesserten Explorer Axial-Pendelrollenlagern gegenüber den bisherigen getestet (Bild 6). Nachdem die Borde der bisherigen Lager bereits gebrochen waren, konnten die optimierten Lager noch doppelt so lange im Test betrieben werden und wiesen lediglich Schälungen auf.

Auch wenn die Lager in den meisten Anwendungen nicht bis zum Bruch betrieben werden, so zeigen diese Tests doch, dass die optimierten Explorer Lager nach Schadensbeginn noch länger laufen können und dadurch mehr Zeit zur Verfügung steht, um einen Austausch zu planen, Ersatzteile zu bestellen und eine Abschaltung vorzubereiten. Auf diese Weise werden Stillstandszeiten verkürzt und die damit zusammenhängenden Kosten gesenkt.

Schlussfolgerung

Dank der verbesserten Wärmebehandlung wird die Lebensdauer der optimierten winkelbeweglichen SKF Explorer Rollenlager aufgrund ihrer erheblich gesteigerten Verschleißfestigkeit deutlich verlängert. Bei schlechten Schmierbedingungen und/oder starker Verschmutzung können bis zu doppelte Lebensdauerwerte erreicht werden. Dies ermöglicht Anwendern die Betriebszeit von Anlagen in einigen der härtesten und anspruchsvollsten Industriezweige, angefangen bei der Windkraft bis hin zur Metallverarbeitung, zu optimieren.

CARB ist ein eingetragenes Warenzeichen der SKF Gruppe. SKF EXPLORER ist ein Warenzeichen der SKF Gruppe.