Neue Prüfverfahren für Wälzkörper aus Keramik

Aufgrund unterschiedlicher Verfahren in der Herstellung von Kugeln und Rollen aus Siliziumnitrid für Hybridlager ergeben sich unterschiedliche Gefügestrukturen und folglich auch unterschiedliche mechanische Eigenschaften [1]. Deshalb müssen die einzelnen Kugeln oder Rollen geprüft werden, um sicherzustellen, dass die tatsächlichen Lagerbauteile den Mindestanforderungen entsprechen – und nicht nur spezielle, für solche Versuche hergestellte Biegebruchstäbchen. Es kommt also darauf an, die Komponenten in Sachen Festigkeit, Bruchzähigkeit und Gefügestruktur auf ihre effektive Praxiseignung zu prüfen.

Für bestimmte, anspruchsvolle Anwendungen eignen sich am besten Lager, die aus Stahlringen und Wälzkörpern aus Keramik bestehen – sogenannte „Hybridlager“.

Der für Wälzlager eingesetzte keramische Siliziumnitrid-Werkstoff unterscheidet sich deutlich von der gängigen Haushaltskeramik: Seine Härte, Zähigkeit und Festigkeit stellen Eigenschaften dar, die für die Leistungsfähigkeit von entscheidender Bedeutung sind. Dabei sehen die von SKF definierten Materialspezifikationen enge Toleranzen vor.

Aufgrund unterschiedlicher Verfahren in der Herstellung von Kugeln und Rollen aus Siliziumnitrid für Hybridlager ergeben sich unterschiedliche Gefügestrukturen und folglich auch unterschiedliche mechanische Eigenschaften [1]. Deshalb müssen die einzelnen Kugeln oder Rollen geprüft werden, um sicherzustellen, dass die tatsächlichen Lagerbauteile den Mindestanforderungen entsprechen – und nicht nur spezielle, für solche Versuche hergestellte Biegebruchstäbchen. Es kommt also darauf an, die Komponenten in Sachen Festigkeit, Bruchzähigkeit und Gefügestruktur auf ihre effektive Praxiseignung zu prüfen.

Nachfolgend werden verschiedene neue Prüfverfahren für spezielle Materialeigenschaften keramischer Werkstoffe vorgestellt, die SKF zusammen mit Forschungspartnern entwickelt hat. Sie werden teilweise bereits zur Produktionsunterstützung eingesetzt und in internationalen Normen vorgeschrieben. Ziel ist dabei stets, nützliche Daten zu gewinnen, um die Leistungsfähigkeit von Hybridlagerkomponenten aus Keramik prognostizieren und sicherstellen zu können.

Ritzprüfung von Keramik

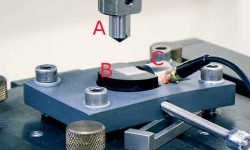

Bei unterschiedlichen Siliziumnitrid-Werkstoffen lassen sich deutliche Unterschiede in der Schleifbarkeit, Rissbildung und Rissfortpflanzung feststellen. Für eine systematische Untersuchung des Einflusses von Gleitverschleiß bei Siliziumnitridkeramik kann ein Ritzprüfgerät eingesetzt werden, das ursprünglich zur Prüfung der Haftung von Beschichtungen entwickelt wurde, nun aber zum Prüfen des Werkstoffinneren genutzt wird. Bei dieser Prüfung wird eine geometrisch genau festgelegte Diamantspitze mit einer definierten Geschwindigkeit im Bereich von 1–20 mm/s über eine Oberfläche geführt, wobei die Belastung linear erhöht wird. Die dabei entstehende Prüfspur kann unter dem Mikroskop ausgewertet werden. Die Versuchsanordnung ist in Bild 1 dargestellt, während Bild 2 Beispiele von solchen Ritzspuren zeigt.

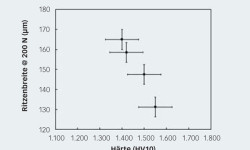

Bei Belastung bilden sich elliptische Risse unter dem Eindringkörper. Bei Entlastung bilden sich infolge der Spannungsrelaxation Querrisse an der Berührungsstelle. Sobald ein bestimmtes Belastungsniveau erreicht wird, erscheinen Risse, die sich bei zunehmender Belastung weiter ausbreiten. Bei höheren Belastungsstufen beginnt die Absplitterung. Diesen Gleitverschleiß beeinflussen verschiedene Materialeigenschaften: Härte, Phasenumwandlung, Elastizität, Widerstand gegen die Rissausbreitung, Reibung, Feuchtigkeit, Schmierung und wiederholtes Gleiten beeinflussen das Erscheinungsbild der Prüfspur [2–4]. Gleichzeitig ähnelt dieses Eindrücken einer definierten Prüfspitze mit einer bestimmten Belastung einem typischen Härtetest, wie es der in Bild 3 dargestellte Zusammenhang zwischen Ritzenbreite und Härte zeigt.

Bei der erfolgreichen und effektiven Einführung eines neuen Werkstoffs ist seine Schleifbarkeit von großer Bedeutung. Dabei umfasst der Begriff „Schleifbarkeit“ Folgendes: Materialabtragsrate, Zerspanung, Schleifkraft, Oberflächengüte, Toleranzen und Unversehrtheit unterhalb der Oberfläche [4].

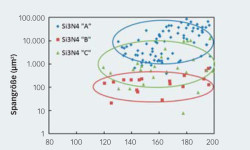

Die statistische Auswertung unterschiedlicher Siliziumnitrid-Werkstoffe, basierend auf der Ritzprüfung, ermöglicht deren Einstufung nach durchschnittlicher Spangröße in Abhängigkeit von der mit der Diamantspitze aufgebrachten Belastung; siehe hierzu Bild 4. Dabei zeigt sich eine deutliche Übereinstimmung mit Schleifparametern wie Druck und Geschwindigkeit.

Quasistatische Bruchfestigkeitsprüfung

Bei fertigen Kugeln hat man früher in der Lagerindustrie einen einfachen Stauchversuch an zwei oder drei übereinander angeordneten Kugeln durchgeführt. So erhielt man eine sehr grobe Schätzung der „statischen Tragzahl“. Die Beständigkeit von Werkstoffen gegen Risse und Schäden im Hertz‘schen Kontakt wurde anhand von Eindringversuchen mit Wolframkarbidkugeln oder mittels Kerbschlagzähigkeitsprüfungen festgestellt.

Mithilfe modernster Software und Datenanalyse-Tools kann der bei keramischen Werkstoffen auftretende Sprödbruch nun an Wälzlagerkugeln aus Keramik ausgewertet werden. Dieses Prüfverfahren befindet sich bei SKF zurzeit in der Entwicklung. Wie in Bild 5 dargestellt, werden drei Keramikkugeln übereinander in einer mechanischen Messvorrichtung angeordnet. Dann wird die Druckbelastung langsam linear erhöht, wobei die Verformung und die Schallemissionen gemessen werden. In der Vergangenheit wurden bereits ähnliche Tests durchgeführt, allerdings mit Schwerpunkt auf der Rissbildungsanalyse [5].

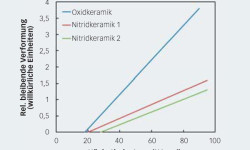

Dabei ließ sich feststellen, dass die bleibende plastische Verformung in Abhängigkeit von der Höchstbelastung nahezu linear verläuft und für verschiedene Klassen keramischer Werkstoffe charakteristisch ist (Bild 6). Darüber hinaus kann man aufgrund der Mindestbelastung bis zur bleibenden plastischen Verformung und der kritischen Belastung bis zur Rissbildung (ermittelt anhand der Schallemissionssignalanalyse) eine Rangfolge unterschiedlicher Werkstoffe mit der gleichen chemischen Zusammensetzung aufstellen, wobei sich ein Zusammenhang mit der Festigkeit und Schlagzähigkeit ergibt.

Kerbkugel- und Kerbrollenversuch

Die Festigkeit als eine zentrale Materialeigenschaft wird traditionell mithilfe speziell gefertigter Biegebruchstäbchen gemessen. Dies kann jedoch problematisch sein, da solche Biegebruchstäbchen anders geschnitten und fertigbearbeitet werden müssen als Wälzkörper. Alternativ dazu hat SKF zusammen mit der Montan-Universität Leoben, Österreich, ein neues Prüfverfahren entwickelt – den sogenannten „Kerbkugelversuch“ („Notched Ball Test“), bei dem eine Kerbe in die Äquatorialebene einer fertigen Kugel eingeschnitten wird. Dies vereinfacht die Versuchsdurchführung, und es werden bessere Prüfergebnisse für die jeweilige Keramikkugel erzielt.

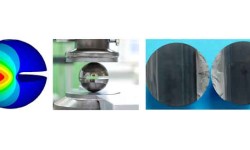

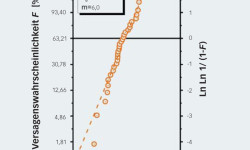

In der nachfolgenden Festigkeitsprüfung wird senkrecht zur Kerbe über zwei parallele Stempel an den Polen der gekerbten Kugel eine Belastung aufgebracht (Bild 7). Durch das Zusammendrücken der Kerbe werden Zugspannungen auf der Kugeloberfläche erzeugt, die der Kerbe gegenüberliegen. Dann wird die Belastung – bis zum Bruch der Kugel – gleichmäßig erhöht. Anhand der Bruchkraft wird die Festigkeit des Werkstoffs berechnet [6–9]. Die Festigkeitswerte von üblicherweise 30 Proben werden in einem sogenannten „Weibull-Diagramm“ erfasst, das den Zusammenhang zwischen Festigkeit und Versagenswahrscheinlichkeit darstellt (Bild 8). Nach der Weibull-Theorie hängt die Festigkeit vom effektiven Volumen oder der effektiven Oberfläche ab. Daher müssen diese Werte berechnet werden, damit sie mit anderen Festigkeitsmessverfahren vergleichbar sind.

Ausgangspunkt für diese Entwicklungsarbeit war der vom Oak Ridge National Laboratory in den USA entwickelte „C-Sphere Test“ [10]. Der Unterschied zwischen beiden Prüfverfahren besteht darin, dass beim Kerbkugelversuch eine kleinere Kerbgeometrie (5–15 % des Kugeldurchmessers) verwendet wird, während beim „C-Sphere Test“ die Kugel zu rund 50 % ihres Durchmessers eingeschnitten wird. Dies erleichtert die Probenpräparation, da der hochfeste keramische Werkstoff, aus dem die Keramikkugeln gefertigt sind, in geringerem Maße bearbeitet werden muss.

Beim Prüfen von Keramikrollen wird eine ähnlich lange und schmale Kerbe in die Zylinderrolle (zu rund 80 % des Durchmessers) geschnitten, und zwar symmetrisch zur Mittelebene, entlang der Rollenachse und senkrecht zu den Rollenstirnseiten. Bei der Festigkeitsprüfung solcher gekerbten Rollenproben wird die Belastung an den Linienkontakten des gekerbten Rollendurchmessers aufgebracht (Bild 9).

Das zugrunde liegende Modell ist aufgrund der komplexeren Geometrie etwas umfangreicher, aber die praktische Versuchsdurchführung ähnelt dem Kerbkugelversuch sehr [11,12].

Zusammenfassung

Für den Einsatz von Hochleistungskeramik in Wälzlageranwendungen ist ein fundiertes Wissen auf dem Gebiet des Werkstoffverhaltens während der Verarbeitung und beim fertigen Produkt unerlässlich. Die hier vorgestellten Prüfverfahren ermöglichen eine umfangreiche und ergänzende Charakterisierung der jeweiligen Wälzkörper und die Feststellung feiner Unterschiede in der Schleifbarkeit, Bruchfestigkeit und Festigkeit je nach Materialgefüge, Größe und Oberflächenbeschaffenheit der Wälzkörper.

Literatur

[1] G. Ziegler et al., Journal of Materials Science 22 (1987) S. 3041—3086

[2] D. M. Kennedy et al., Journal of Materials Processing Technology 77 (1998) S. 246—253

[3] M. G. Gee, Wear 250 (2001) S. 264—281

[4] O. Desa & S. Bahadur, Wear 225 (1999) S. 1264—1275

[5] S. K. Lee, Journal of the American Ceramic Society 80 (1997) S. 2367—2381

[6] P. Supancic et al., Ceramic Transactions 210 (2010) S. 327—36

[7] P. Supancic et al., Journal of the European Ceramic Society 29 (2009) S. 2447—2459

[8] P. Supancic et al., Key Engineering Materials 409 (2009) S. 193—200

[9] ÖNORM M 6341:2013, Notched ball test

[10] A.A. Wereszczak et al., Journal of the American Ceramic Society 90 (2007) S. 1843—1849

[11] S. Strobl et al., Journal of the European Ceramic Society 34 (2014) S. 2575—2584

[12] S. Strobl et al., Journal of the European Ceramic Society 34 (2014) S. 4167—4176.