Willkommen in der Reinluftzone

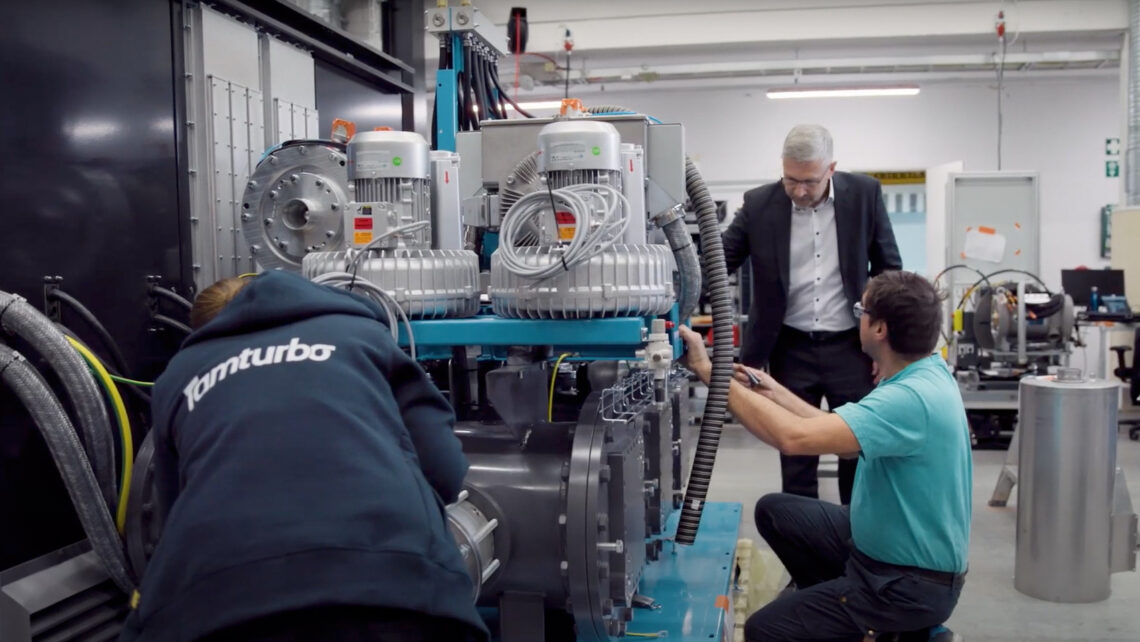

Das finnische Unternehmen Tamturbo macht industrielle Drucklufterzeugung sauberer und energieeffizienter.

Immer mehr Hersteller stecken sich ehrgeizige Ziele zur Reduktion ihres CO2-Ausstoßes und stellen energieintensive Maschinen und Anlagen zunehmend auf den Prüfstand. Luftkompressoren gehören in vielen Betrieben zu den größten Energiefressern. Tamturbo, 2010 in der westfinnischen Stadt Tampere gegründet, bietet Industrieunternehmen eine effizientere Alternative.

Reibungslos

Tamturbo beliefert mehrere der weltweit größten Unternehmen in der Lebensmittel-, Getränke-, Papier- und Elektronikindustrie. Das Technologieunternehmen richtet sein Augenmerk bei der Konstruktion auf Wirtschaftlichkeit, Einfachheit und Zuverlässigkeit. Im Kern verwendet Tamturbo ein Konstruktionskonzept, das weniger Komponenten erfordert als herkömmliche Verdichter und ohne mechanische Reibung arbeitet.

Die meisten Kompressoren sind als Scroll-, Kolben- oder Flügelzellenverdichter konzipiert. Ihre Stromversorgung erfolgt in der Regel über große Elektromotoren, die oft mittels Untersetzungsgetriebe angeschlossen sind. Angesichts der vielen Komponenten benötigen sie komplexe Schmiersysteme, um die Reibung und den unvermeidlichen Verschleiß zu minimieren.

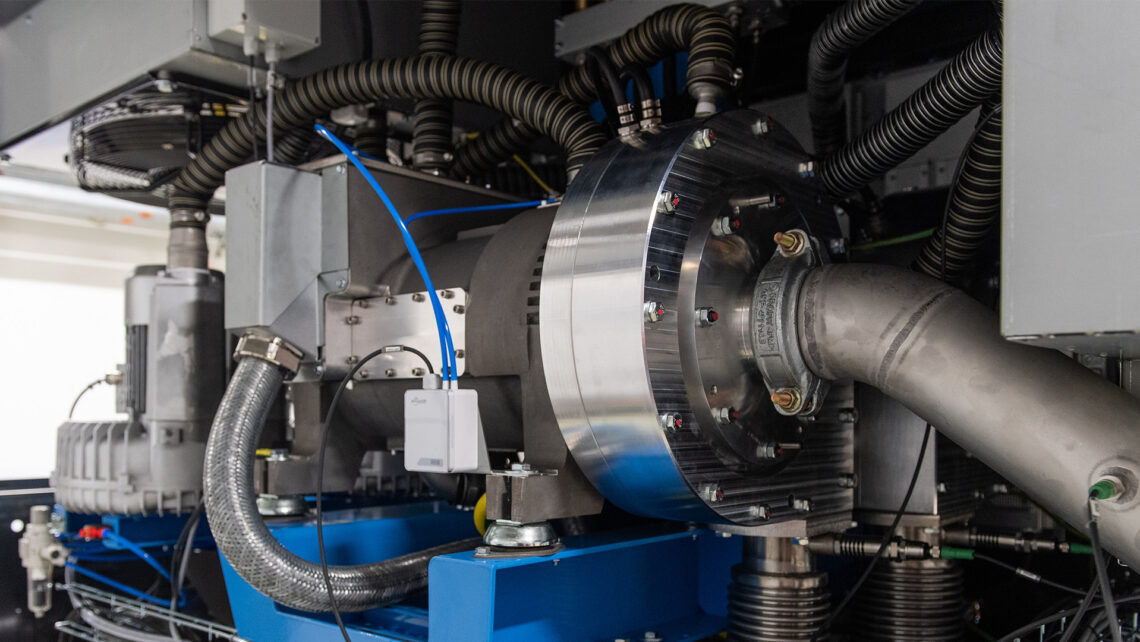

Turboverdichter dagegen arbeiten mit einem einzigen beweglichen Teil einer schnell rotierenden Turbine, die die zugeführte Luft beschleunigt. Die Turbine dreht sich, ohne das Verdichtergehäuse zu berühren, und dank der hohen Betriebsdrehzahl kann sie direkt ohne Zwischengetriebe an einen Motor angeschlossen werden.

Schwebetechnik

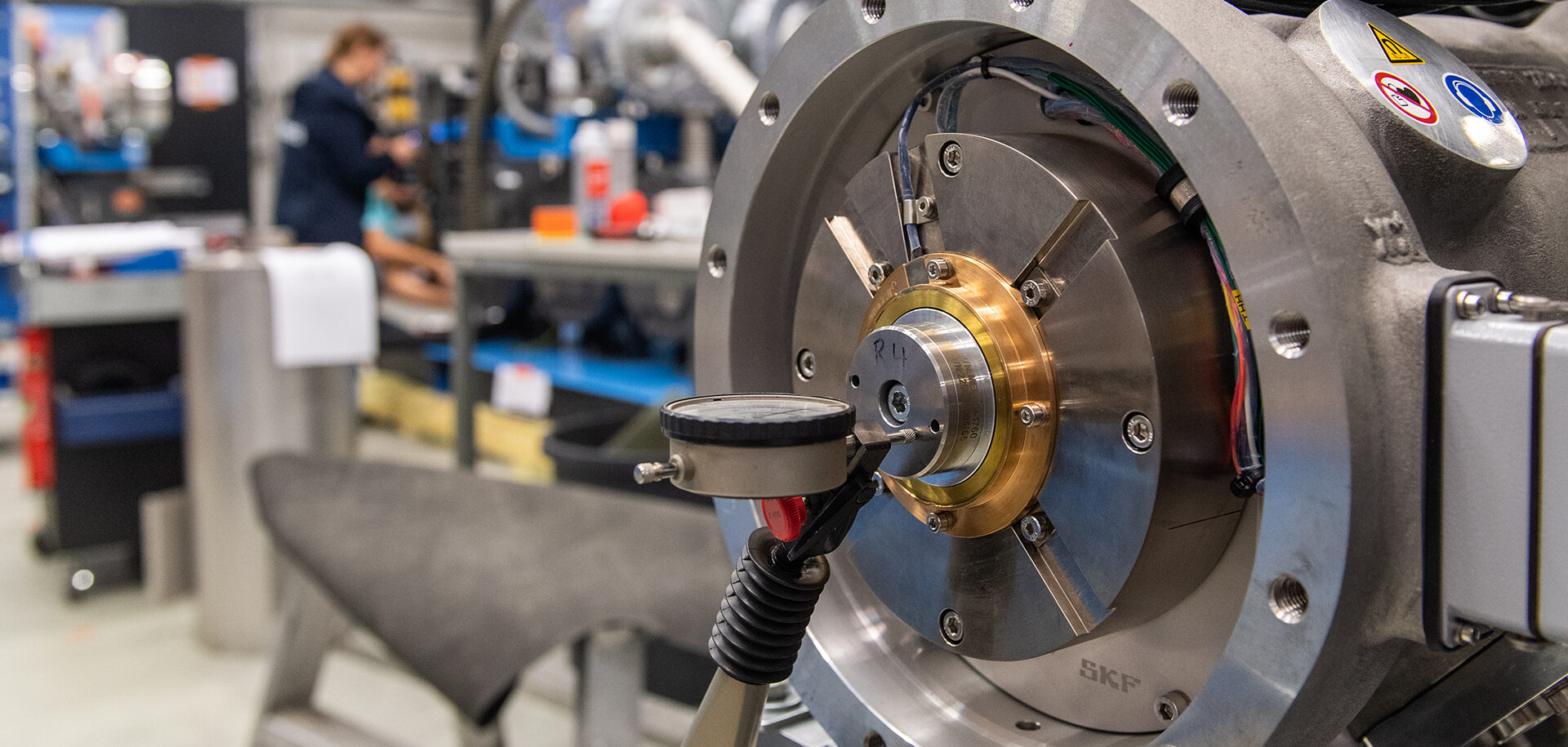

Tamturbos Produkte bieten noch einen weiteren Vorteil. Ihre Motoren sind mit aktiven Magnetlagern ausgestattet, anstatt sich mit herkömmlichen Wälzlagern zu drehen. Das bedeutet, Rotor, Welle und Turbine werden mittels Magnetschwebetechnik geführt, sodass ein Kontakt zwischen verschiedenen Metallflächen komplett vermieden werden kann.

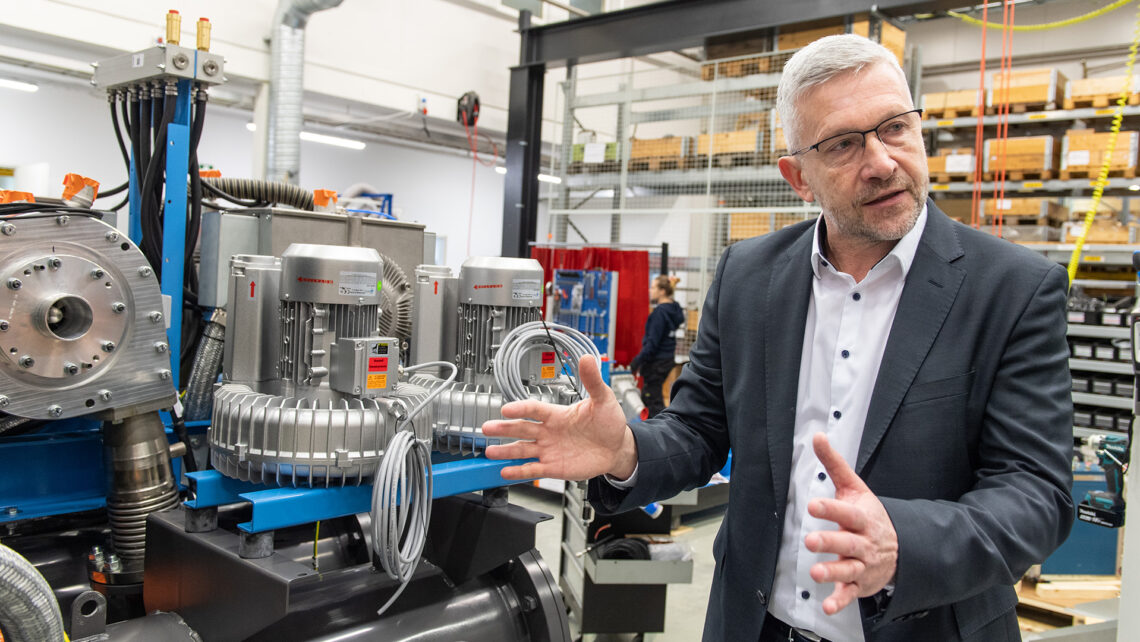

Unsere Teams arbeiten extrem eng zusammen und haben immer konsequent das eine konkrete Ziel vor Augen, die Effizienz zu verbessern.

Igor Nagaev, Geschäftsführer von Tamturbo

Diese berührungslose Konstruktion reduziert Reibung und Verschleiß in den Kompressoren erheblich, sodass Tamturbo-Verdichter kein Schmieröl benötigen – „keinen einzigen Tropfen“, betont Nagaev. Das bringe zahlreiche Vorteile, erklärt er. Es vereinfacht die Wartung und eliminiert die Überwachung und Handhabung eines komplexen Schmiersystems sowie die Kosten für regelmäßige Ölwechsel.

Sauberer

Auch die Umweltbelastung durch Entsorgung von Altöl entfällt. Durch die ölfreie Konstruktion gelangen zudem keine Spuren von Schmieröl in die Druckluftverteilung. Das kann in speziellen Anwendungen, wie etwa in der Lebensmittel- und Getränkeproduktion, äußerst wichtig sein, weil Produktverunreinigungen gerade in diesen Industrien unbedingt vermieden werden müssen.

Tamturbos hochtourige Elektromotoren mit Magnetlagerungstechnik kommen von SKF. Bei dem Projekt, aktive Magnetlager in die neuartige Verdichterkonstruktion zu integrieren, haben die beiden Unternehmen von Anfang an zusammengearbeitet. Die Kooperation gehe weit über die typische Beziehung zwischen Maschinenbauer und Lieferant hinaus, sagt der Geschäftsführer von Tamturbo: „Das ist echte partnerschaftliche Zusammenarbeit. Unsere Teamarbeiten Seite an Seite und haben immer konsequent das eine konkrete Ziel vor Augen, die Effizienz zu verbessern. Die Motoren und Magnetlager von SKF bieten uns einen großen Vorteil“, fährt er fort, „weil sie extrem zuverlässig sind. Wir bauen dieses einfache, robuste Bauteil in den Kompressor ein. Diese Technik ermöglicht uns auch für unsere Kunden einen beträchtlichen Zusatznutzen zu schaffen.“

Dazu gehört laut Nagaev, dass die Daten vom Steuerungssystem des Magnetlagers Einblicke in Zustand und Betriebssicherheit der Anlage gewähren. Da das Magnetlager kontinuierlich im Einsatz ist, um die Rotorwelle in der richtigen Position zu halten, lassen sich Schwingungen erfassen, die auf Turbinenfehler oder andere Probleme hindeuten könnten. SKF und Tamturbo arbeiten zurzeit an der Entwicklung eines „digitalen Zwillings“, der Tamturbo oder seinen Kunden in Echtzeit ein detailliertes Bild über Zustand und Leistung des Verdichters vermittelt.

Keine Wärmevergeudung

Moderne Digitaltechnik spielt in der Entwicklungsarbeit des Unternehmens zwar eine sehr wichtige Rolle, aber Effizienz und Nachhaltigkeit bleiben zentrale Faktoren in Tamturbos Planung, stellt Nagaev fest. Das Unternehmen arbeitet eng mit SKF an neuen Entwicklungen, wie etwa Motoren mit höheren Drehzahlen, die dabei helfen könnten, aus jeder Kilowattstunde Strom noch mehr wertvolle Druckluft zu gewinnen.

Tamturbo ermuntert seine Kunden außerdem zum Umdenken beim Einsatz von Kompressoren in ihren Produktionsabläufen. „Um Luft zu verdichten, muss man sie erhitzen“, erklärt Nagaev. „Dafür benötigt man die weitaus meiste Energie, die für den Betrieb des Verdichters verbraucht wird. Die meisten Unternehmen nutzen diese Wärme jedoch nicht.“

Um diese Vergeudung zu vermeiden, kann man den Tamturbo-Kompressor mit einem Energierückgewinnungssystem ausstatten, das mit der überschüssigen Wärme des Verdichters Wasser oder andere Prozessflüssigkeiten bis auf 90 ºC erhitzt. Tamturbo arbeitet daran, die neue Wärmerückgewinnungsoption für alle Produkte seines Sortiments bereitzustellen.

Mit rekordhohen Energiepreisen wird Energieeffizienz noch dringlicher. Jetzt zeigt sich, wer die Nase vorn hat. „Wir haben extrem positive Reaktionen vom Markt erhalten“, kommentiert Nagaev. „Schon jetzt ist die Hälfte aller Kompressoren, die wir verkaufen, mit Energierückgewinnungssystemen ausgerüstet, und wir gehen davon aus, dass dieser Anteil noch steigen wird.“

Komplette Motorbaugruppen von SKF

SKF beliefert Tamturbo mit kompletten Motorbaugruppen in zwei Größen: 150 kW für größere Verdichter und 75 kW für kleinere. Die Baugruppen umfassen einen hochdrehenden Permanentmagnet-Motor, der eine Betriebsdrehzahl von 35.000 U/min erreicht, sowie drei aktive Magnetlager (zwei radiale und ein axiales).

Eine separate Magnetlager-Steuerungseinheit enthält die Schaltkreise. Sie verfolgen und registrieren die Rotorposition bis zu 15.000 Mal pro Sekunde. Die Steuerung passt die den Elektromagneten zugeführte Energie kontinuierlich an, damit der Rotor sich exakt in der Mitte des Motors dreht.

In einem fertigmontierten Kompressor ist jeder Motor mit einer oder zwei Turbinen ausgestattet, je nachdem, welche Drücke und Volumen in der Anwendung des Endnutzers benötigt werden.