SKF Black Design

Gewichtsreduzierungen sind derzeit eine große Herausforderung für die Luft- und Raumfahrtindustrie. Eine Leistungssteigerung oder Emissionsreduzierung kann den Herstellern in einem wettbewerbsorientierten Markt erhebliche Vorteile bieten. Der Einsatz von Verbundwerkstoffen eröffnet Chancen in all diesen Bereichen.

Bei Schnittstellenteilen ist die Gewichtsreduktion durch den Wechsel zu einem Verbundwerkstoff eine Herausforderung, da die Belastungen außerhalb der Ebene liegen. Allerdings müssen Funktionen integriert werden, um Kostenerhöhungen zu vermeiden.

Mit zwei zukunftsweisenden Technologien – SKF Black Design und SKF Lagerintegration – trägt SKF dazu bei, diese Ziele zu erreichen.

1. SKF Black Design bietet die Möglichkeit, aus faserverstärkten Werkstoffen hochleistungsfähige Bauteile herzustellen, die außerhalb der Ebene belastet werden. Sobald die Einsatzmöglichkeiten der Verbundwerkstoff-Technologie für ein Schnittstellenteil vollständig geklärt sind, eröffnen sich über die Funktionsintegration eines solchen Lagers ganz neue Möglichkeiten.

2. Die SKF Lagerintegration sorgt für die effiziente Einbettung eines Lagers in ein Verbundwerkstoffteil, indem eine starke Kontaktfläche zum Außenring eines Wälzlagers geschaffen oder ein Gelenklager in ein Verbundwerkstoffgehäuse integriert wird.

Diese Verbundwerkstoff-Technologien sind in der Lage, ein sehr breites Spektrum von Aufgabenstellungen abzudecken:

- Gewichtsreduktion vorhandener Metallteile durch deren Zusammenführung zu einer Verbundwerkstoff-Lösung

- Integration neuer Funktionen, wie beispielsweise Sensorlösungen

- Lösungen für Ermüdungsprobleme bei zyklisch beanspruchten Teilen

- Vermeidung von Korrosion durch Verwendung eines gegen korrosive Umgebungen unempfindlichen Materials

- Minimierung von Geräuschen und Schwingungen durch Steifigkeitserhöhung, Gewichtsverlagerung oder Einbettung von Dämpfungssystemen

Fokus 1: Entwicklung von Strukturteilen aus SKF Black Design Verbundwerkstoff

SKF Black Design contra Schwerkraft

Diese Technologie bietet die Möglichkeit, strukturelle Schnittstellenteile aus einem Verbundwerkstoff zu entwerfen und herzustellen. In der Luftfahrtindustrie hat die Verwendung von Verbundwerkstoffen stark zugenommen, allerdings lassen sich mit den herkömmlichen Konstruktionsverfahren nur begrenzte Verbesserungen ihrer strukturellen Performance erzielen. Dies hat die Einsatzmöglichkeiten von Verbundwerkstoff-Lösungen eingeschränkt. SKF ist es gelungen, die technische Herausforderung zu meistern und aus metallischen Schnittstellenteilen leichte und hochleistungsfähige Verbundwerkstoffteile zu machen. Das Ergebnis jahrelanger Forschung und Entwicklung heißt SKF Black Design. SKF hat dieses außergewöhnliche Ergebnis durch einen Paradigmenwechsel im Verbundwerkstoffteil-Engineering erreicht. Der Einsatz herkömmlicher Bauteilkonstruktionen bei Verbundwerkstoffen anstelle von Metall („Black Metal“-Ansatz) lässt nur bescheidene Leistungssteigerungen zu, und die Teile bleiben anfällig für Auffaltung und Delamination. Bei SKF Black Design wird das Matrixmaterial (Harz) jedoch dort eingesetzt, wo es die höchste Leistung bringt: unter Druck. Um dies zu ermöglichen, entwickelten die SKF Ingenieure neue Formen und Bauteilgeometrien, um sicherzustellen, dass das Harz in Bereichen, die einer Belastung außerhalb der Ebene ausgesetzt sind, durch die Laminatdicke komprimiert bleibt. Dies führt zu einer höheren Schubspannungsfestigkeit und eliminiert den Auffalt-Effekt. Der Einsatz von Halbkugelscheiben, um eine Durchstanzneigung zu vermeiden und zusätzlich eine Druckbelastung im Verbundwerkstoff zu ermöglichen, ist ein Beispiel für eine clevere Lösung, die nachweislich die Festigkeit des Bauteils deutlich erhöht.

Die Konstruktionen zeichnen sich auch durch raffinierte Riffelungen und den sorgfältig abgestimmten Einsatz von Schütt- und Endlosverstärkungsmaterialien aus – alles Wissen, mit dem das SKF Composite Centre seine Partner unterstützt.

Die Gewichtsreduktion bei Flugzeugen hat zum Ziel, sowohl den Treibstoffverbrauch als auch die Umweltbelastung zu senken. Dies hat dazu geführt, dass der Einsatz von Verbundwerkstoffen in der neuesten Generation von Verkehrsflugzeugen um 50 Prozent zugenommen hat. Allerdings begrenzt die strukturelle Performance, die durch die herkömmliche Konstruktion von Verbundwerkstoffteilen erzielt wird, den vermehrten Einsatz von Verbundwerkstoffen in Flugzeugen. SKF Black Design bietet die erforderliche strukturelle Performance durch die Kombination vorhandener kohlefaserverstärkter Kunststoffe (CFK) mit innovativen Konstruktionsverfahren. Dadurch erweitert sich der Anwendungsbereich für Verbundwerkstoff-Lösungen auf Strukturteile, die in puncto Masse-/Kosten-Verhältnis sehr gut mit den aktuellen Metallkomponentenlösungen mithalten können.

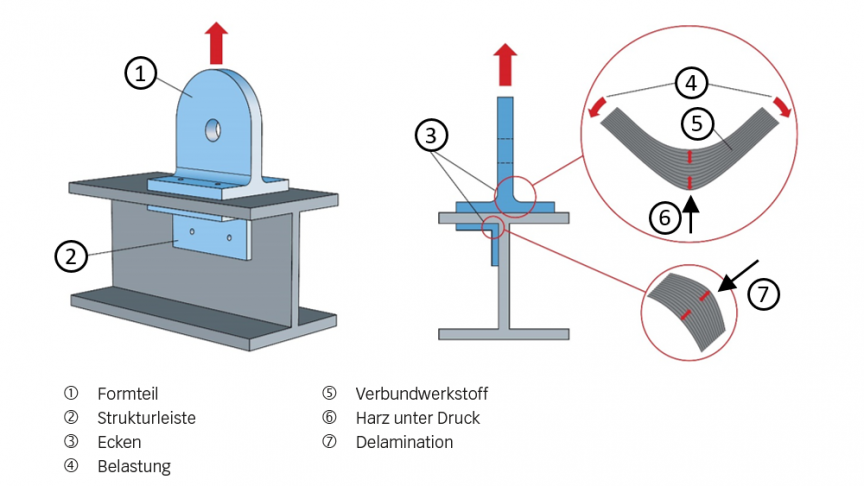

Die in der Luft- und Raumfahrtindustrie am häufigsten verwendeten Verbundwerkstoffe werden durch das Aufschichten vorimprägnierter Lagen aus Kohlefasern hergestellt. Das Harz sorgt für die Lastübertragung zwischen den Fasern und den Zusammenhalt zwischen den Lagen. Diese Technologie eignet sich gut für Rumpf, Flügel, Rahmen und Stringer, da das Laminat hauptsächlich in der Ebene belastet wird. Bei diesen Geometrien bieten die Kohlefasern eine hohe Festigkeit und Steifigkeit in der Faserrichtung; allerdings werden die mechanischen Eigenschaften des Materials in der Richtung senkrecht zur Faserebene vom Harz bestimmt. Das Harz ist das Bindemittel und weist im Vergleich zur Kohlefaser eine geringe Festigkeit (ca. 50-mal niedriger) auf. Daher ist der Einsatz von Verbundwerkstoffen auf Strukturteile mit einer Belastung außerhalb der Ebene, beispielsweise strukturelle Schnittstellenteile wie T-Stücke und Strukturleisten, begrenzt (Bild 1). Bei der herkömmlichen Formgebung werden metallische Formteile und Strukturleisten einem Falt- und Auffaltvorgang unterzogen. Bei Verbundwerkstoffteilen gleicher Form führt dasselbe Belastungsmuster zu einer Trennung der CFK-Lagen im 90°-Eckbereich aufgrund von interlaminaren Spannungen im Harz. Dieses Phänomen wird Delamination genannt und tritt bei sehr geringer Belastung auf, was dazu führt, dass das Bauteil nicht praxistauglich ist.

Um dieses Problem zu lösen, hat die Verbundwerkstoffindustrie neue Technologien wie 3D-Weben und Hochleistungsharze in Kombination mit der konventionellen Bauteilgeometrie („Black Metal“-Ansatz) untersucht. Allerdings haben sich dabei erhebliche Einschränkungen hinsichtlich der mechanischen Leistungsfähigkeit und der Kostenwettbewerbsfähigkeit gezeigt.

Alternativer Lösungsansatz mit SKF Black Design

SKF Black Design basiert auf Konzepten, die die Problematik der Belastung außerhalb der Ebene durch Anpassung der Bauteilgeometrie lösen.

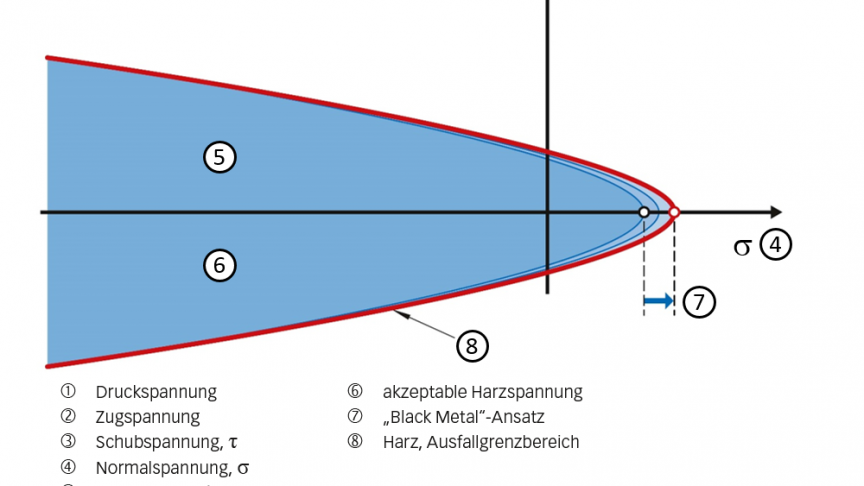

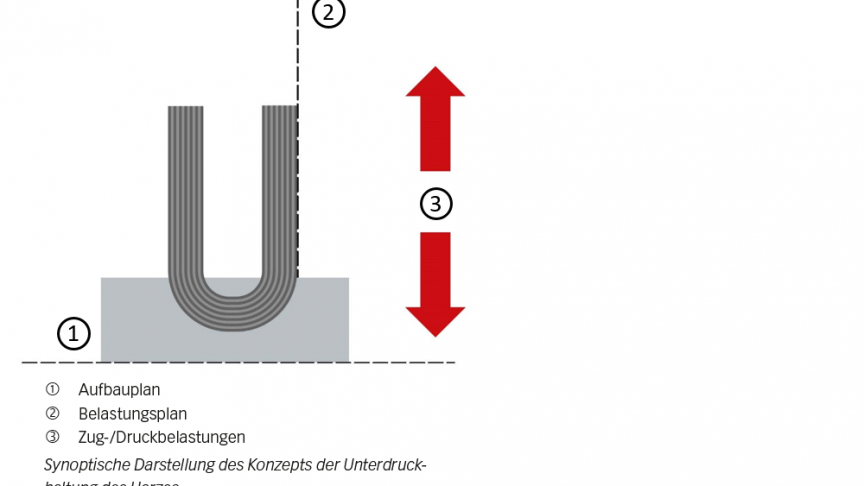

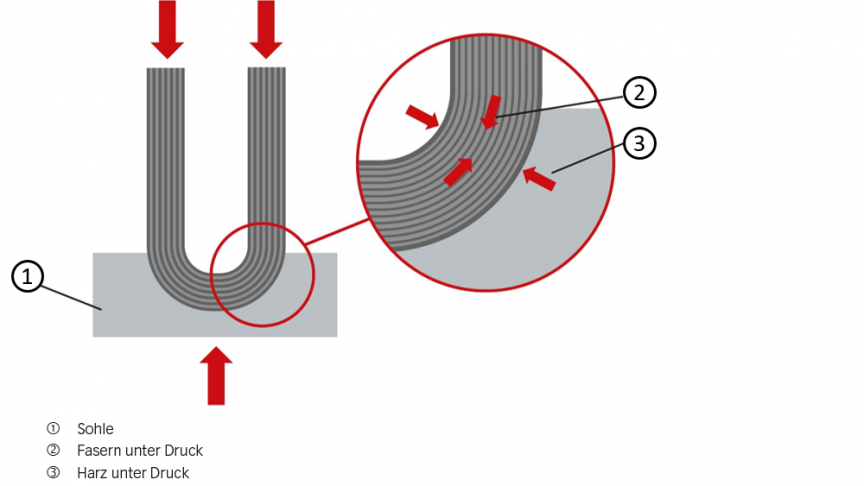

Das erste Konzept besteht darin, die Bauteilgeometrie und die Lagenanordnung so zu gestalten, dass das Harz beim Einbringen des Bauteils in die Anwendung unter Druck bleibt. Das Harz hält eine wesentlich höhere Druck- als Zugspannung aus, und die Druckbeanspruchung verbessert auch die Schubbeanspruchbarkeit des Harzes. Diese Design-Philosophie wird seit jeher in der Konstruktion von Bauwerken wie Bögen und Brücken angewendet, bei denen die Strukturbauteile unter Druck gehalten werden müssen.

Bild 2 zeigt, wie wenig belastbar das Harz unter Zugspannung ist, und wie sich die Druckbeanspruchung auf die Schubbeanspruchbarkeit des Harzes auswirkt.

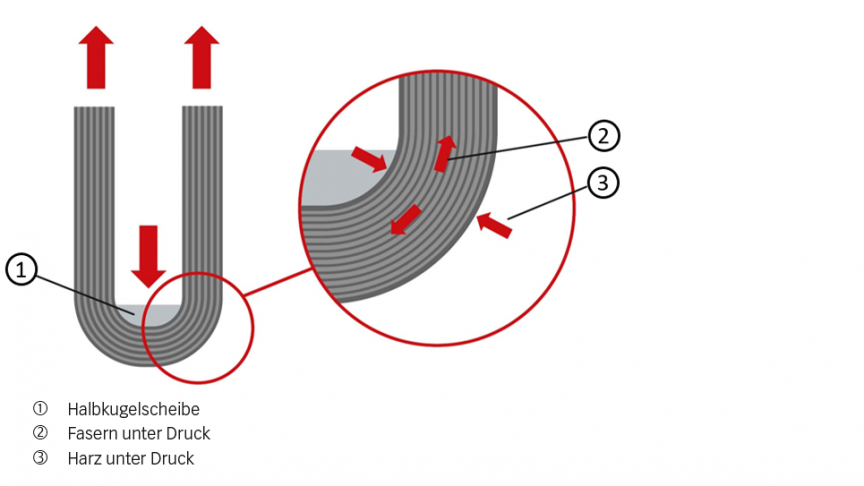

SKF hat dieses Konzept bei Strukturformteilen anhand der Entwicklung von Halbkugelscheiben mit einer Karbonfasersohle umgesetzt. Diese spezielle Konstruktion verdichtet das Harz ganz von selbst in der Belastungszone außerhalb der Ebene (Bild 3). Zudem steigt mit zunehmender Belastung des Bauteils die Druckbelastung lokal proportional an, was das Problem der Delamination im 90°-Eckbereich löst.

Unter Zugspannung (Bild 4) wird der CFK-Werkstoff von der Halbkugelscheibe lokal mit Druckspannung beaufschlagt, wodurch das Harz unter Druck gehalten wird.

Unter Druckbeanspruchung (Bild 5) wirkt die Sohle als Klemmform, um das CFK-Material lokal zu komprimieren. Die Sohle ermöglicht es, die Geometrie des Formteilsockels an die Größenvorgaben und Montageanforderungen der Anwendung anzupassen.

Daher sorgen die Halbkugelscheiben und die Sohle des Formteils dafür, dass das Harz sowohl bei Zug- als auch bei Druckbeanspruchung senkrecht zur Montageebene (das heißt, bei Belastung außerhalb der Ebene) unter Druck gehalten wird. Ein Versagen des Formteils wird nicht durch die mechanischen Eigenschaften des Harzes verursacht. Folglich weist das SKF Black Design Formteil bei einer bestimmten Geometrie und einem bestimmten Gewicht eine erhöhte mechanische Leistungsfähigkeit auf.

Das zweite Konzept von SKF Black Design sieht die Verwendung spezieller Formen vor, die dem Formteil mechanische Stabilität und Steifigkeit verleihen. Durch abgerundete Formen lassen sich relativ scharfe 90°-Ecken, wie sie beispielsweise bei metallischen Formteilen vorkommen, vermeiden. Abgerundete Formen sorgen für eine geeignete Ausrichtung der Kohlefasern, so dass Auffaltungen verzögert werden und das Formteil mechanische Stabilität und Steifigkeit erhält. Dieses Konzept eignet sich bestens für Strukturleisten (Bild 6).

Zudem können die SKF Black Design Konzepte in einem einzigen Schnittstellenteil kombiniert werden. So können beispielsweise, wie in Abb. 7 dargestellt, das Konzept der Unterdruckhaltung des Harzes sowie spezielle Versteifungsformen bei der Gestaltung eines T-Stücks zur Anwendung kommen.

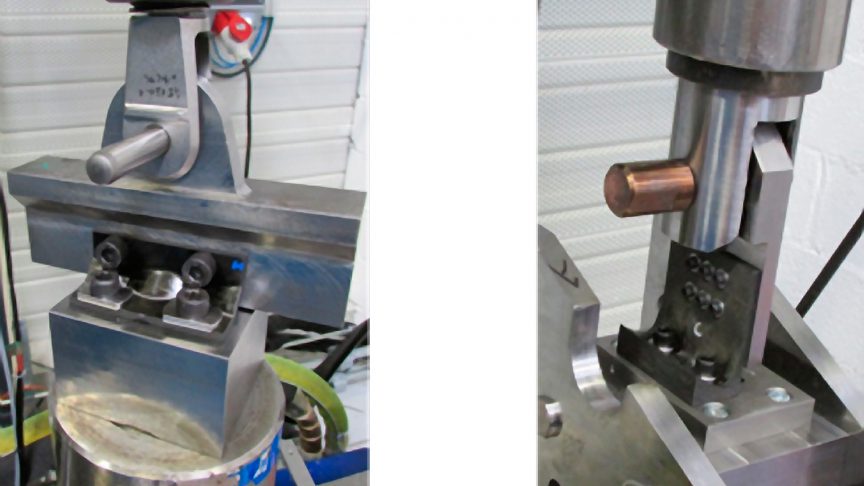

Zur Validierung dieser Konzepte wurden, wie in Bild 8 dargestellt, Versuche an originalgroßen oder maßstäblich verkleinerten Strukturleisten und Formstücken auf Zug- und Druckprüfständen durchgeführt:

Die Entwicklung dieser Konzepte mündete in eine Untersuchung und Validierung verschiedener struktureller Schnittstellenteile aus Verbundwerkstoffen. Die Ergebnisse wurden mit gleichwertigen metallischen Strukturteilen verglichen. Dabei erzielten die SKF Black Design Verbundwerkstoff-Lösungen im Vergleich zu den Metallteilen eine Gewichtsreduktion von mehr als 40 Prozent bei gleicher mechanischer Leistungsfähigkeit.

Fazit

SKF Black Design ermöglicht die Konzeption und Herstellung von leichten, hochleistungsfähigen strukturellen Schnittstellenteilen, die speziell für Anwendungen mit einer Belastung außerhalb der Ebene ausgelegt sind und aus CFK-Werkstoffen bestehen. Zurzeit werden bei SKF mechanische Modelle und numerische Simulationswerkzeuge entwickelt, die eine allgemeine Konstruktion und Analyse von Strukturteilen aus Verbundwerkstoffen für die Luft- und Raumfahrtindustrie ermöglichen.

Fokus 2: Lagerintegration

Mit dieser SKF Technologie ist es möglich, Lager direkt in Strukturteile aus Verbundwerkstoffen zu integrieren. Für SKF als weltweit führendes Unternehmen in der Entwicklung und Herstellung von Wälz- und Gleitlagern ist dies eine logische Weiterentwicklung ihrer Fähigkeiten, Schnittstellenteile aus Verbundwerkstoffen herzustellen. SKF entwickelt Schnittstellenlösungen zur Realisierung eines eingebetteten Gelenks im Verbundwerkstoffteil. Je nach Anwendungsanforderung kann dieses Gelenk ein Kugellager, ein Gleitlager oder ein Gelenklager sein.

Derzeit werden zwei Arten von Schnittstellenlösungen entwickelt:

- Die hochfeste Einbindung eines Wälzlagers in eine Verbundstruktur mit eigenen Lösungen, um eine zuverlässige Schnittstelle zu schaffen, die für große Temperaturbereiche, hohe Belastungen und hohe Drehzahlen geeignet ist.

- Der direkte Gleitkontakt eines Innenrings gegen eine Verbundfläche, vor allem bei Gelenklagern, für eine Lösung mit hoher Performance hinsichtlich Verschleiß, Reibung und Zuverlässigkeit.

Diese Technologien sind bahnbrechend und richtungsweisend: Sie bieten eindeutige Möglichkeiten zur Gewichtsreduktion in der Betriebsumgebung, aber auch zur Integration der Gelenke, da ein In-Mould-Verfahren die Folgearbeitsschritte eliminiert und den Fertigungsprozess rationalisiert.

Die Vorteile der Funktionsintegration

Wenn es um Gewichtsreduzierung geht, kann eine Ausweitung des Einsatzes von Hochleistungsverbundwerkstoffen häufig auf Kostenschwellen stoßen. Dies gilt insbesondere dann, wenn sich die Veränderung auf der diskreten Komponentenebene vollzieht.

Um diesem Effekt entgegenzuwirken, wird die Zusammenlegung von Systemen inzwischen weithin als Lösung angesehen. Dies führt zu einer deutlichen Reduzierung der Anfangskosten durch den Wegfall von Montageschritten und die Zusammenlegung von Fertigungszeiten. Aber auch dieser Ansatz stößt schnell an Grenzen, wenn er nicht auf eine höhere Ebene verlagert wird.

Die Beschränkung der Maßnahmen auf die Zusammenführung aller Komponenten und die Beibehaltung des gleichen Leistungsniveaus von Komponente zu Komponente führt häufig zu einer Nichtausschöpfung des Potenzials von Verbundwerkstoffen, Materialverschwendung und unnötig hohen Kosten. Ein wirkungsvollerer Ansatz berücksichtigt alle Aspekte ihrer individuellen Leistungsfähigkeit, Kosten, Prozesse und Möglichkeiten.

Am Beispiel der Steifigkeit lässt sich feststellen, dass der Einsatz von Kohlefasern bei einigen Bauteilen zur Erzielung der geforderten Steifigkeit komponentenweise erforderlich sein kann, während in anderen Fällen der Einsatz von Glasfasern ausreicht. Dies könnte zu höheren Materialkosten führen oder die Integration sogar unrealisierbar machen. Bei einer Neuverteilung der Steifigkeitsfunktion des Systems könnte jedoch eine Verteilung gefunden werden, die der Systemleistung bei geringeren Kosten entspricht. Auf diese Weise lassen sich Anforderungen an verschiedene Funktionen wie Steifigkeit, Masse und Dämpfung in ein optimiertes Design einbinden.

Und das bietet die SKF Black Design Funktionsintegration: eine verbundwerkstofforientierte Funktionsintegration für eine optimale Systemleistung.