Standardisierung beim Nachrüsten von Industriegebläsen

SKF Ingenieure haben ein Komplettprogramm für die Nachrüstung von Industriegebläsen entwickelt. Damit soll die Betriebstemperatur der Lager verringert werden, um eine Erhöhung der Zuverlässigkeit, eine verlängerte Gebrauchsdauer, niedrigere Wartungskosten und eine geringere Umweltbelastung zu erreichen

SKF Ingenieure haben ein Komplettprogramm für die Nachrüstung von Industriegebläsen entwickelt. Damit soll die Betriebstemperatur der Lager verringert werden, um eine Erhöhung der Zuverlässigkeit, eine verlängerte Gebrauchsdauer, niedrigere Wartungskosten und eine geringere Umweltbelastung zu erreichen

Industriegebläse und -lüftersind in vielen Industrieprozessen ein kritisches Bauteil. Folglich ist es wichtig, dass sie den Forderungen nach höheren Leistungen und niedrigeren Gesamtbetriebskosten gerecht werden. Lager und zugehörige Bauteile sind bedeutende Faktoren bei der Verbesserung der Leistungsfähigkeit der Gebläse. Durch die Kombination des Wissens aus den Kompetenzbereichen – Lager und Gehäuse, Schmierung, Dichtungen und Dienstleistungen – bietet SKF jetzt eine standardisierte Lösung zum Nachrüsten von Gebläsen an.

Lagerausfälle in Industriegebläsen sind teuer, da diese Ausrüstungen im Fertigungsprozess häu eine kritische Rolle spielen. Ein Ausfall kann zu einem totalen Fertigungsstopp führen, was zu Verlusten in Höhe mehrerer tausend Euro führen kann. Daher ist die Verlängerung der Gebrauchsdauer der Lager in Industriegebläsen und -lüftern von hoher Dringlichkeit.

Bisher war jede Nachrüstung auf die jeweilige Anwendung zugeschnitten. Nun aber haben SKF Ingenieure eine komplette Lösung zur Nachrüstung von Industriegebläsen entwickelt, die eine Standardisierung dieses Vorgangs ermöglicht. Die Nachrüstung wurde speziell zur Verringerung der Betriebstemperatur entwickelt und schließt optimierte Lager und Gehäuse ein, sowie ein neues Ölumlaufschmiersystem. Die Folge der niedrigeren Betriebstemperaturen sind erhöhte Zuverlässigkeit, niedrigere Wartungskosten und verlängerte Gebrauchsdauer.

Anspruchsvolle Bedingungen

Produktivitätsanforderungen in der Industrie verlangen oft, dass Lüfter und Gebläse nahe ihrer Grenze arbeiten. Höhere Drehzahlen bedeuten höhere Betriebstemperaturen. Außerdem werden viele Gebläse zum Absaugen heißer Gase verwendet, mit Temperaturen in der Größenordnung von 100 °C bis 600 °C. Ein Teil dieser Wärme wird über Wärmestrahlung und -leitung in der Gebläsewelle auf das Lager übertragen. Der Betrieb bei hohen Temperaturen kann zu Lagerausfällen führen, welche wiederum nicht geplante Unterbrechungen, unnötige Stillstandszeiten und Produktionsausfälle zur Folge haben.

Hohe Betriebstemperaturen haben ebenfalls eine negative Auswirkung auf die Lagerschmierung, da sie die Gebrauchsdauer des Grundöls verkürzen. Degradation des Schmiermittels bedeutet erhöhte Lagerreibung, unzureichende Schmierung und mögliche Lagerschäden, was wiederum zu einer Zunahme der Gefahr ungeplanter Stopps führt. Mehr als ein Drittel aller vorzeitigen Lagerausfälle wird durch Schmierungsprobleme verursacht.

Temperatursenkende Maßnahmen

Aufgrund des kombinierten Wissens von SKF hinsichtlich Lagern und Gehäusen, Schmierung, Dichtungen und Dienstleistungen wurde ein komplettes Lösungspaket zur Senkung der Lagertemperatur in Industriegebläseanwendungen entwickelt.

Eine Gebläsenachrüstung beginnt mit einer Beurteilung – einer Funktionsanalyse der Ausrüstung, in der die gegenwärtigen Probleme ausgewertet werden – und schlägt vor, wie die Nachrüstung ausgeführt werden sollte. SKF kann für den gesamten Ablauf sorgen, von der Beurteilung bis zur Installation der neuen Ausrüstung, und kann die volle Verantwortung für das Funktionieren übernehmen, sollte dies der Kunde wünschen.

Die SKF Gebläsenachrüstung umfasst zahlreiche Komponenten, jede mit ihrem eigenen Beitrag zur Senkung der Betriebstemperatur der Lager. Ein neues Ölumlaufschmiersystem verringert die Betriebstemperaturen und die Notwendigkeit von Wartungsarbeiten, das SKF selbsteinstellende Lagersystem erzeugt geringere Reibung und eigens entwickelte Gehäuse sind für die Verwendung mit Ölumlaufschmierung optimiert. Ein Zustandsüberwachungssystem als Frühwarnsystem bei potenziellen Lagerfehlern ist ebenfalls Teil des Gesamtangebotes. Der volle Wert dieser Lösung wird erst sichtbar, wenn das vollständige Gebläse-Nachrüstungspaket einschließlich aller Komponenten installiert ist.

Automatisches Schmiersystem

Die Schmierung ist ein wesentlicher Bestandteil der vorbeugenden Instandhaltung und kann, abhängig von der Anwendung, unterschiedlich gehandhabt werden. Einige gebräuchliche Verfahren sind Fettschmierung von Hand, zentrale Fettschmierung, Ölbad- und Ölumlaufschmierung. Die bei Heißgasgebläsen entstehenden hohen Lagertemperaturen verlangen oft ein Ölumlaufschmiersystem, da weder Fettschmierung noch Ölbadschmierung unter diesen Bedingungen entsprechend effizient sind. In dieser Anwendung spielt das Schmiersystem bei der Ableitung von Wärmeenergie eine bedeutende Rolle. Jahrelange Erfahrung haben zur Entwicklung einer neuen Standardlösung für ölumlaufgeschmierte Einheiten für Industriegebläse geführt (Bild 1).

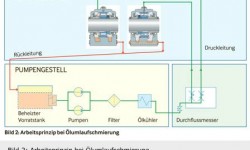

Die SKF Einheit mit Ölumlaufschmierung versorgt jedes Lager mit kühlem, sauberem Öl und ist die Komponente mit der größten Bedeutung in der temperatursenkenden Lösung. Ölumlaufschmiersysteme sind komplexe Einrichtungen und alle Komponenten (Bild 2) sind zum Erreichen eines guten Ergebnisses wichtig.

Ein allgemeines Problem bei Ölschmierungseinheiten ist überschüssiges Öl, das zurück in den Tank zirkuliert. Normalerweise verwenden Systeme ein Überströmventil zur Bewältigung dieses Problems. Aber dies führt zu Energieverlusten, erhöhter Öltemperatur, Bauteilverschleiß und Öldegradation. Bei dem SKF System liegt die Lösung darin, die Menge an überschüssigem Öl, das in den Tank zurückströmt, durch Optimierung der Ölmenge im System zu vermindern. Auf diese Weise werden Energie und Öl eingespart, was zu geringerer Umweltbelastung führt. Einige Varianten sind für jede standardisierte Ölschmierungseinheit erhältlich; beispielsweise sind ein Kühler und ein Kontrollgerät für Überwachung und Alarmfunktionen optional, auch eine Reservepumpe für kritische Anwendungen könnte verwendet werden. Da das Öl in einem gut kontrollierten, geschlossenen System verwendet wird, wird Schmierstofflecken minimal gehalten und die Auswirkungen auf die Umwelt werden verringert. Für noch größere Gebläse bietet SKF die Flowline Lösung an (siehe Evolution #4–2007), eine vollständige Ölumlaufschmiersystem-Familie, die zur Erfüllung unterschiedlichster Ansprüche entwickelt wurde.

Ölviskosität

Die grundlegende Aufgabe der Schmierung ist, einen sehr dünnen, jedoch ausreichenden Ölfilm zwischen den Wälzkörpern, den Laufbahnen und dem(n) Kä(en) zu bilden, sodass zu jeder Zeit Metall-Metallberührung verhindert wird. Es ist wichtig, dass dieser Ölfilm die richtige Dicke aufweist. Die Dicke wird durch die Betriebstemperatur des Lagers und die Viskosität des ausgewählten Öles bestimmt. Die Ölviskosität verändert sich mit der Temperatur; eine hohe Temperatur bedeutet eine niedrigere Betriebsviskosität. Daher ist der wichtigste Parameter bei der Wahl eines Schmiermittels die Viskosität, die es bei der Lagerbetriebstemperatur hat.

Die Wirksamkeit des Schmiermittels wird in erster Linie bestimmt durch den Grad der Oberflächentrennung zwischen den Flächen des Wälzkontaktes. Wenn ein angemessener Schmierfilm gebildet werden soll, muss der Schmierstoff eine gegebene Mindestviskosität haben, wenn die Anwendung ihre normale Betriebstemperatur erreicht hat. Der Zustand des Ölfilms wird durch das Viskositätsverhältnis k beschrieben.

k = v/v1

wobei

k = Viskositätsverhältnis

v = Viskosität des Schmierstoffs bei Betriebstemperatur, [mm2/s]

v1 = Mindestviskosität bei Betriebstemperatur, abhängig von dem mittleren Lagerdurchmesser und der Drehzahl, [mm2/s].

(Für Berechnungsrichtlinien verwenden Sie bitte den SKF Hauptkatalog.)

Es wird ein Öltyp und eine Viskosität mit einem k-Wert zwischen 1 und 4 bei Betriebstemperatur des Lagers empfohlen. Dies ergibt normalerweise eine Ölviskosität in Höhe von 68 bis 220 mm2/s (ISO VG 68 bis 220) bei einer Bezugstemperatur von 40 °C (100 °F). Wenn der k-Wert kleiner als 1 ist, sind die Flächen nicht vollständig getrennt und es besteht die Gefahr von Metall-Metallberührung. Ein k-Wert von mehr als 5 wird die Reibung im Lager erhöhen und folglich die Betriebstemperatur.

Selbsteinstellende Lagersysteme

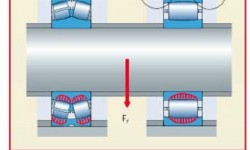

Das Lagersystem in Industriegebläsen muss Schiefstellungen, Wellendurchbiegungen und Wärmeausdehnung der Welle aufnehmen. In herkömmlichen Anwendungen wird ein selbsteinstellendes Lagersystem (Bild 3) verwendet, das aus zwei Pendelkugellagern oder zwei Pendelrollenlagern besteht. Dieses System muss speziell entworfen werden, um Wärmeausdehnungen der Welle aufnehmen zu können. Eines der Lager ist ein „Festlager“ und das andere ein „Loslager“. Das Loslager bewegt sich axial in seinem Gehäusesitz. Durch die Bewegung erzeugt es beträchtliche Reibung, die wiederum Schwingungen, Axialkräfte im Lagersystem und Wärme verursacht – einzeln oder zusammen kann dies deutlich die Lagergebrauchsdauer verringern.

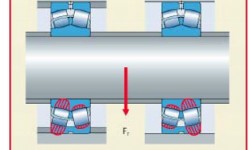

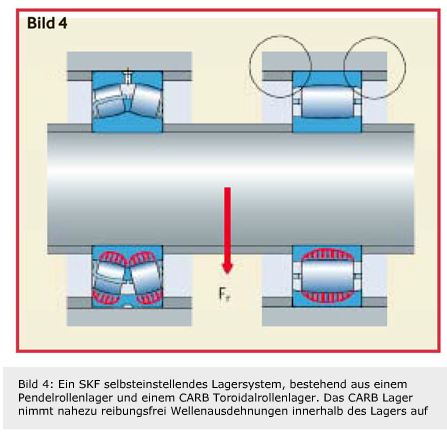

Das SKF selbsteinstellende Lagersystem (Bild 4) überwindet dieses Problem. Es umfasst ein selbsteinstellendes Lager in Festlageranordnung und ein CARB Toroidalrollenlager in Loslageranordnung. Das CARB Lager ist ein selbsteinstellendes Radiallager mit einem Innenring, der sich – ähnlich einem Zylinderrollenlager – unabhängig vom Außenring bewegt. Das ganze Lagersystem nimmt Schiefstellungen und Wellendurchbiegung auf, während das CARB Lager Wellenausdehnungen innerhalb des Lagers aufnimmt, nahezu reibungslos und ohne interne Axialkräfte zu verursachen.

Da keine internen Axialkräfte erzeugt werden, ist bei dieser Lösung die Reibung geringer, wodurch die Betriebstemperatur niedrig bleibt. Das selbsteinstellende Lagersystem von SKF arbeitet außerdem mit geringeren Schwingungs- und Geräuschpegeln und erlaubt sichere und besser optimierte Konstruktionen. Dies wiederum führt zu verlängerten Nachschmierfristen und längerer Lagergebrauchsdauer.

In einem selbsteinstellenden Lagersystem von SKF, bestehend aus einem Pendelrollenlager und einem CARB Lager, gehören beide Lager zu der SKF Explorer Leistungsklasse. SKF Explorer Lager stellen eine wesentliche Verbesserung in den Hauptbetriebsgrößen dar, mit einer Verlängerung der Lagergebrauchsdauer.

Lagergehäuse

Das SKF Sortiment von Standardgehäusen enthält Konstruktionen, die speziell die Temperaturfragen ansprechen. Für Industriegebläse eignen sich am besten die Standard SKF SONL Stehlagergehäuse (Bild 6) sowie die SKF SAF Stehlagergehäuse. Sie eignen sich für hohe Drehzahlen und Hochtemperaturanwendungen.

Das SONL Gehäuse hat ein tiefes Reservoir, das eine große Ölmenge aufnehmen kann und das einen wirksamen Weg zum Ableiten von Wärmeenergie darstellt. Das SONL Gehäuse eignet sich sowohl für Ölbad- als auch für Ölumlaufschmierung und besitzt zur Vermeidung von Lecks eine erprobte, speziell konstruierte Öldichtung.

Die SAF Stehlagergehäuse sind als Standardausführung für Ölumlaufschmierung erhältlich. Sie besitzen große Abflussbohrungen zur Bewältigung großer Öldurchflussmengen und für optimale Kühlung. In Verbindung mit einem Ölschmiersystem sollten die SAF Stehlagergehäuse zur Vermeidung von Leckage mit berührenden Öldichtungen der Baureihe LER ausgerüstet werden.

Für Ölschmierung modifizierte SNL Stehlagergehäuse sind eine weitere gute Alternative mit ihren Hochleistungs-Öldichtungen und Wärmeübertragungsfähigkeiten.

Durch die Verwendung eines dieser SKF Lagergehäuse zusammen mit dem SKF selbsteinstellenden Lagersystem werden die Lagerbetriebstemperaturen drastisch verringert.

Schlussfolgerung

Lager in Gebläsen, die sich in Umgebungen mit hohen Temperaturen befinden, arbeiten oft an ihrer Grenze. Aufgrund von Spezialwissen in den Schlüsselbereichen kann SKF ein komplettes Lösungspaket zur Nachrüstung von Industriegebläsen liefern. Die Ergebnisse – gesteigerte Zuverlässigkeit, verlängerte Gebrauchsdauer der Lager, verlängerte Schmierstofflebensdauer und verminderte Wartung – sind nicht nur ökonomisch vorteilhaft, auch in Bezug auf Nachhaltigkeit sind sie bedeutsam.