Stütze der Energiewende

Aktive Magnetlager von SKF sind Schlüsselkomponenten bei der Energiewende und -optimierung. Sie werden in einer Reihe von Technologien für eine sauberere und nachhaltigere Zukunft eingesetzt.

Die Welt vollzieht den Übergang von fossilen Brennstoffen zu kohlenstofffreien Alternativen. Aktive Magnetlager werden in den neuen Technologien der Energiewende immer häufiger verwendet.

Wichtige Bereiche mit Wachstumspotenzial sind Wasserstoffproduktion und Transporte.

Noch wird Wasserstoff zum größten Teil aus fossilen Brennstoffen hergestellt. Aber er lässt sich auch durch die Elektrolyse von Wasser gewinnen. Wenn der Strom für diesen Prozess aus erneuerbaren Quellen stammt, spricht man von grünem Wasserstoff als kohlenstofffreier sauberer Energiequelle. Wasserstoff hat in vielen Anwendungsbereichen potenzielle Vorteile gegenüber anderen Energieträgern. Durch seine relativ hohe Energiedichte eignet er sich als Treibstoff für Schiffe, Flugzeuge und schwere Nutzfahrzeuge.

Außerdem ist die Verbrennung von Wasserstoff ein sauberer Weg, um die besonders hohen Temperaturen zu erzeugen, die in der Stahlproduktion und anderen industriellen und chemischen Prozessen benötigt werden. Wasserstoff ist ein wesentlicher Bestandteil von synthetischen Flüssigbrennstoffen, er könnte als kohlenstoffarme Austauschkomponente für fossile Alternativen genutzt werden.

Obwohl Wasserstoffgas zu Transport- und Lagerungszwecken verflüssigt werden muss, bieten aktive Magnetlager hier dieselben Vorteile wie in Kohlenstoffanwendungen. Effiziente zuverlässige Turbomaschinen spielen in zahlreichen Lösungsansätzen für die Produktion von grünem Wasserstoff eine zentrale Rolle. Dazu zählen die Nutzung riesiger Solarparks in Wüstengebieten – etwa im Nahen Osten oder in Australien – und die Wasserstoffproduktion in der Nähe von Windkraftanlagen.

Wachstum durch Energiespeicherung

Ein weiterer potenzieller Wachstumsbereich für Magnetlager ist die Abscheidung, Nutzung und Speicherung von CO2 (CCUS – Carbon Capture Utilization and Storage). Mit diesen Technologien soll verhindert werden, dass Treibhausgasemissionen in die Atmosphäre gelangen. Dazu wird das Kohlendioxid bei seiner Entstehung aufgefangen und an geeigneten Orten aufbewahrt. Solche Speicherorte können zum Beispiel versiegte Öl- und Gasquellen sein. Genau wie bei der Wasserstoffproduktion braucht man auch bei vielen CCUS-Verfahren effiziente Großverdichter.

Aktive Magnetlager sind ähnlich aufgebaut wie Elektromotoren.

„Blaue“ Wasserstofftechnologie ist ein weiterer Bereich, in dem intensiv geforscht und entwickelt wird. Bei diesem Konzept wird konventionelle Wasserstofferzeugung mit CCUS-Technologien kombiniert, um herkömmliche fossile Brennstoffe weiterhin zu nutzen und gleichzeitig ihre klimaschädlichen Auswirkungen bereits an der Quelle zu begrenzen. Der blaue Wasserstoffsektor wird für die Handhabung des gesamten Einsatzgases, des erzeugten Wasserstoffs und der CO2-Abscheidung eine Vielzahl von effizienten Turbomaschinen benötigen.

Der Übergang von herkömmlichen fossilen Brennstoffen zu kohlenstoffarmen und kohlenstofffreien Alternativen wird vermutlich der größte Wandel im globalen Energiesystem dieses Jahrhunderts sein. Um das zu erreichen, müssen Energieproduzenten, Energieverbraucher und die Gesellschaft im Allgemeinen fundamentale Veränderungen vornehmen. Außerdem werden dafür große Mengen von sauberen und leistungsstarken rotierenden Maschinen benötigt. Aktive Magnetlager bieten Maschinenherstellern eine bewährte, zuverlässige und robuste Lösung für eine Reihe von technischen Herausforderungen, die es derzeit noch zu meistern gilt.

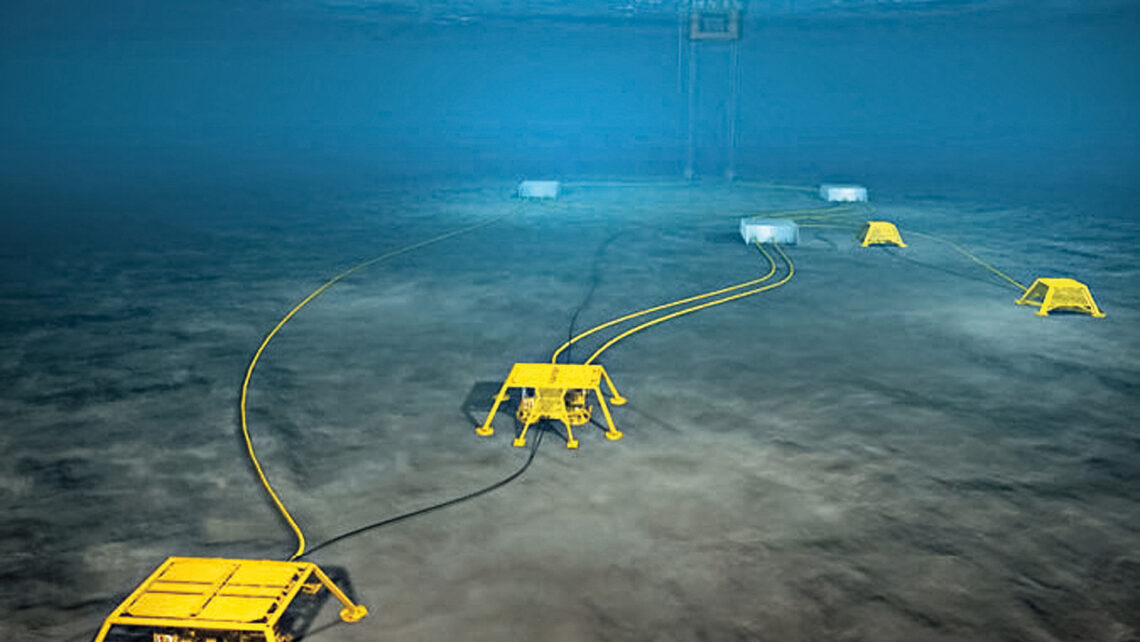

Unterwasser-Gasverdichter sind ein wichtiger, wenn auch verborgener Teil des heutigen globalen Energiesystems. Diese Kompressoren ermöglichen die Steigerung der Gasgewinnung in vorhandenen Gasfeldern. Die in Hunderten von Metern Tiefe am Meeresboden installierten leistungsstarken Maschinen pressen Erdgas aus den Offshore-Feldern durch Pipelines zu den Anlagen an der Küste. Sie sind ganzjährig rund um die Uhr in Betrieb. Möglichkeiten für Inspektion, Wartung oder Reparatur bieten sich dabei kaum.

Viele Offshore-Vorkommen werden bald erschöpft sein, weil der Druck nachlässt. Durch den Einsatz von aktiven Magnetlagern auf Bohrplattformen und in Unterwasser-Anwendungen verringern wir die Umweltauswirkungen beim Bau und Betrieb der Plattformen. Dieses zusätzliche Erdgas wird den Übergang zu umweltfreundlicherer Energie erleichtern.

Maschinen und Anlagen, die unter solch extremen Bedingungen arbeiten, erfordern spezielle technische Lösungen. In Unterwasser-Verdichtersystemen gehören die Lager zu den kritischsten Komponenten. Die Hersteller solcher Verdichter brauchen Lager, die für hohe Lasten und Drehzahlen ausgelegt sind, eine Gebrauchsdauer von mehreren Jahrzehnten haben und nach dem Einbau nicht mehr nachjustiert oder nachgeschmiert werden müssen.

Eine attraktive Option

Für viele der weltweit größten Hersteller von Offshore-Ausrüstung ist die aktive Magnetlagertechnik von SKF die bevorzugte Lösung. Aktive Magnetlager sind ähnlich aufgebaut wie Elektromotoren. Das Lagergehäuse umfasst einen Stator mit mehreren Kupferspulen. Im Betriebszustand läuft ein elektrischer Strom durch jede dieser Spulen und erzeugt ein elektrisches Feld. Dieses Feld zieht an der Welle der Maschine befestigte Rotorkomponenten an, sodass zwischen Welle und Gehäuse kein Kontakt besteht.

Wenn sich die Welle dreht, verfolgt eine von SKF entwickelte Technologie zur Positionsmessung ihre genaue Position, und ein extrem schnelles Signalverarbeitungssystem justiert kontinuierlich die Stromzufuhr für die Statorspulen. Auf diese Weise schwebt die Welle frei im Lager, dabei hat sie je nach Anwendung ein Spiel von 0,15 bis 0,5 mm.

Da zwischen den rotierenden und den stillstehenden Teilen des Lagers kein Kontakt entsteht, werden die Magnetlager auch nicht mechanisch abgenutzt, und brauchen kein Schmiersystem. Das sind die idealen Voraussetzungen für eine lange wartungsfreie Gebrauchsdauer. Aktive Magnetlager von SKF sind in Unterwasseranwendungen schon seit 2015 kontinuierlich im Einsatz. Ihre durchschnittliche Lebensdauer beträgt mehr als 30 Jahre. Es gibt sogar einige Turbomaschinen aus den 1980er Jahren, die immer noch mit denselben Magnetlagern arbeiten und einwandfrei funktionieren.

Kühl, sauber und robust

Aktive Magnetlager haben noch zahlreiche weitere Vorteile: Da sie nicht geschmiert werden müssen, entstehen keine Schmierstoffleckagen, die die Prozessflüssigkeiten verunreinigen oder die Umwelt schädigen. Hinzu kommt, dass sich aktive Magnetlager für den Betrieb bei sehr niedrigen und bei sehr hohen Temperaturen eignen. Der Schmierstoff braucht nicht mit komplexen Heiz- oder Kühlsystemen geschützt zu werden.

So lässt sich oft viel Energie sparen. Im Falle eines 6 MW Turboexpanders, wie er in petrochemischen Prozessen eingesetzt wird, verbrauchen die bei herkömmlichen Lagern erforderlichen Heiz- und Kühlsysteme und die Schmierstoffpumpe zusammen 50 bis 100 kW Strom. Wenn der Hersteller auf aktive Magnetlager von SKF umstellt, kann der Stromverbrauch im Vergleich zu ölgeschmierten Lagern deutlich gesenkt werden.

Das aktive Steuerungssystem in einem Magnetlager kann zudem Prozesslasten oder ein Ungleichgewicht in der Maschine automatisch ausgleichen. Die von der Steuereinheit des Lagers erfassten Daten fungieren wie ein eingebautes Zustandsüberwachungssystem. Sie liefern Bedienern wichtige Informationen über Schwingungen, anhand derer sich Probleme erkennen und potenzielle Fehler vorhersehen lassen.

Aktive Magnetlager werden in zahlreichen Industriezweigen verwendet. Sie sind überall dort die ideale Wahl, wo es auf einen sauberen, ruhigen und langfristig zuverlässigen Betrieb ankommt. Kleinere Lager werden unter anderem häufig in der Halbleiterfertigung für leistungsstarke Mikromolekül-Vakuumpumpen sowie für Kühleranwendungen und Neutronenchopper eingesetzt.

Groß im Energiesektor

Für größere aktive Magnetlager hat sich der Energiesektor in den vergangenen zehn Jahren als wichtigster Markt herauskristallisiert. Ein Großteil des Nachfrageanstiegs ist auf die Entwicklung des Erdöl- und Erdgasmarktes zurückzuführen, insbesondere auf die Erschließung von Offshore-Gasfeldern in größeren Tiefen und immer entlegeneren Gebieten.

Magnetlagerlösungen gibt auch in vielen Energieanwendungen an Land. In den letzten Jahren hat Flüssiggas (LNG) den Energiemarkt verändert: Tanker, beladen mit LNG, verbinden Produzenten und Abnehmern auf Strecken, die für eine Pipeline-Versorgung zu lang sind. Aktive Magnetlager werden inzwischen oft verwendet, um mittels moderner Boil-Off-Systeme mit hochtourigen Elektromotoren auf Magnetlagern das Abfackeln von Gas zu vermeiden und Flüssiggastransporte zu optimieren. Solche SKF Motoren erreichen Drehzahlen von bis zu 60.000 U/min und erzielen eine Leistung von bis zu 1 MW. Magnetlager werden auch in Turboexpandern zur Steigerung der Energieeffizienz sowie zur Maximierung der Produktivität in Kohlenwasserstoff-Anwendungen und anderen Gasaufbereitungsverfahren wie Wasserstoffgewinnung, Luftabscheidung und petrochemischen Prozessen eingesetzt.