Nachhaltigkeit von der Rennstrecke auf die Straße

Beim Gedanken an einen Formel-1-Rennwagen mit 1.000 PS kommen einem als erstes Begriffe wie Schnelligkeit und Motorsport in den Sinn. Nun könnte auch Nachhaltigkeit hinzukommen. Der neue F1-Hybridmotor ist nämlich der effizienteste der Welt. Er bringt bei geringerem Kraftstoffverbrauch und CO2-Ausstoß eine höhere Leistung als jeder andere Automobilmotor. Einige emissionsreduzierende Rennwagenkomponenten haben tatsächlich das Potenzial für den Einbau in Straßenfahrzeuge - wenn sie dort nicht schon verbaut werden.

Wussten Sie, dass die G-Kräfte, denen ein Formel-1-Fahrer bei der Kurvenfahrt auf einer Rennstrecke ausgesetzt ist, den Beschleunigungskräften entspricht, die ein Apollo-Astronaut beim Wiedereintritt in die Erdatmosphäre erfährt? Das ist nur eines von vielen Beispielen dafür, wie sich die Herausforderungen von Formel-1-Ingenieuren und die Probleme der Raumfahrtindustrie gleichen.

Ähnlich wie in der Raumfahrt können innovative Technologien entstehen, wenn ein Fahrzeug konstruiert werden muss, das unter extremem Druck eine hohe Leistung erbringt. Im Falle der Formel 1 soll es bei einem Rennen nur einen Bruchteil einer Sekunde schneller gemacht werden. Die innovativen Technologien beeinflussen dann andere Bereiche und können sogar für die Gesellschaft insgesamt von Nutzen sein.

In puncto Verkehrssicherheit und Leistung haben Personenkraftwagen schon immer vom Automobilsport profitiert. Zu den Formel-1-Innovationen, die heute in Straßenfahrzeugen zu finden sind, zählen Hybridantriebe, adaptive Fahrwerksaufhängungen und sogar die Tasten am Lenkrad. Auch Lösungen, die den CO2-Ausstoß senken, lassen sich auf Personenkraftwagen übertragen.

Der effizienteste Hybridmotor

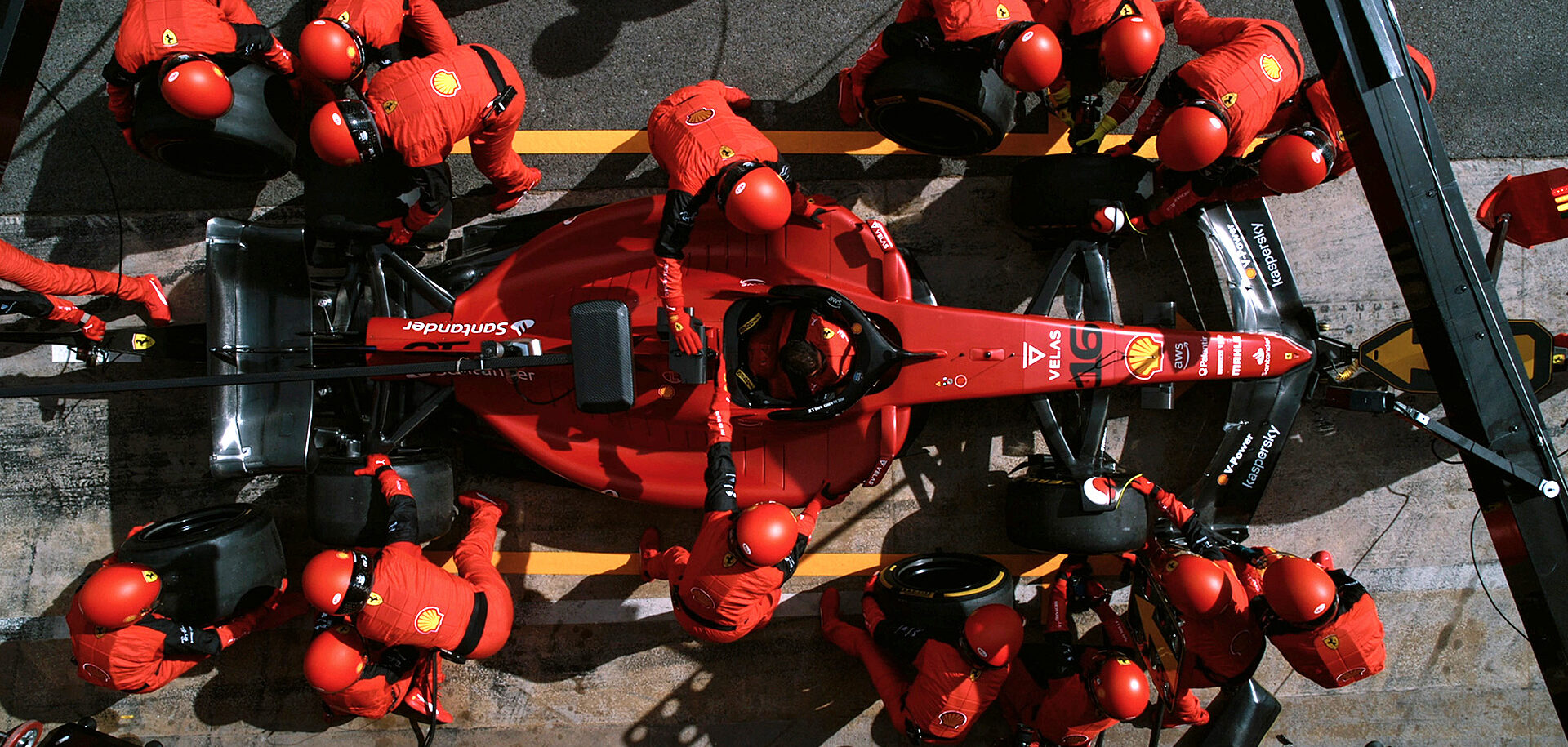

Der aktuelle Formel-1-Motor ist bereits der effizienteste der Welt und bringt trotz geringerem Kraftstoffverbrauch und CO2-Ausstoß eine höhere Leistung als jeder andere Automotor. Scuderia Ferrari, das erfolgreichste Rennteam in der Geschichte der Formel 1, arbeitet schon seit vielen Jahren daran, nachhaltige Technologien von der Rennstrecke auf die Straße zu übertragen:

Nachhaltigkeit ist ein weiterer Parameter, ein weiteres Ziel.

Marco Civinelli, Leiter Fahrgestellkonstruktion und -betrieb bei Scuderia Ferrari.

„Unter dem Einfluss des Wettbewerbsdrucks entwickeln wir mehr nachhaltige Technologie, die sich für eine konkrete Anwendung in unseren Straßenfahrzeugen eignen könnte“, erklärt Laurent Mekies, Rennleiter bei Scuderia Ferrari. „Die Elektrifizierung ist ein gutes Beispiel dafür. Wir führten bereits 2009 einen teilweise elektrifizierten Antrieb in der Formel 1 ein. Kurze Zeit später verbaute Ferrari diese Technologie erstmals in seinen Straßenfahrzeugen. Das erste Modell war La Ferrari. Inzwischen hat Ferrari eine ganze Serie von Hybridmodellen. Derzeit sind es vier, aber natürlich werden wir das Angebot noch erweitern. Wir sind uns unserer Verantwortung bewusst und wollen durch messbare Aktionen ein Impulsgeber für Veränderungen sein“, sagt Mekies.

„Nachdem wir unser Konzept für CO2-Neutralität bis 2030 präsentiert haben, schreiten wir zur Tat und haben schon einige wichtige Maßnahmen ergriffen. Wir verpflichten uns, wissenschaftsbasierte Ziele in Übereinstimmung mit der 1,5-Grad-Grenze zu formulieren“, fügt Mekies hinzu. Er bezieht sich dabei auf das Pariser Klimaabkommen zur Reduzierung von Treibhausgasemissionen für eine Begrenzung der Erderwärmung.

Umdenken bei Ingenieuren und Konstrukteuren

Mekies bezeichnet die Formel 1 als „Innovationslabor“, in dem technische Lösungen, die für den Motorsport entwickelt wurden, ihr Potenzial für die Anwendung in regulären Straßenfahrzeugen unter Beweis stellen.

Marco Civinelli, Leiter Fahrgestellkonstruktion und -betrieb bei Scuderia Ferrari pflichtet ihm bei: „Leistung und Zuverlässigkeit sind nach wie vor zentrale Ziele. Aber Ingenieure und Konstrukteure müssen umdenken, denn Nachhaltigkeit ist ein weiterer Parameter, ein weiteres Ziel, das wir erreichen können, indem wir Komponenten konzipieren, die leichter und effizienter sind als die derzeit verfügbaren Lösungen.“

Einen Rennwagen mit geringerem Gewicht noch leichter zu machen, kann eine höhere Leistung erbringen, obwohl er weniger Kraftstoff verbraucht. Ein F1-Rennwagen darf nicht weniger als 789 Kilogramm wiegen.

Ferrari und SKF sind langjährige Partner

SKF ist seit Gründung der Formel 1 ein technischer Partner von Scuderia Ferrari. In den 1.000-PS-Rennwagen mit Spitzengeschwindigkeiten bis zu 370 Kilometern pro Stunde sind bereits rund 300 komplett kundenspezifische SKF Lager verbaut. Sie befinden sich im Getriebe, in der Fahrwerksaufhängung und Antriebseinheit sowie in den Radachsen.

SKF arbeitet mit dem Team von Scuderia Ferrari eng zusammen, um neue Lösungen zu entwickeln, die leichter und effizienter sind als alle bisherigen. „Eine Möglichkeit besteht darin, Komponenten so zu konzipieren, dass sie die Reibung reduzieren“, erklärt Andrea Rifici, Großkundenbetreuer in der SKF Racing Unit. „Wir stellen zum Beispiel Hybridlager bereit, also Lager mit Keramikkugeln oder Keramikrollen, und haben nun auch Nadelrollen aus keramischem Werkstoff entwickelt.“

SKF verwendet als einziger Hersteller Keramik statt Stahl für Nadelrollen in Rennwagengetrieben. Tests von Scuderia Ferrari zufolge können Keramik-Nadelrollen die Motorleistung steigern und gleichzeitig die Reibung um fast 70 Prozent reduzieren. Weitere effizienzverbessernde SKF Innovationen sind die Verwendung von Keramik- und Verbundwerkstoffen, wasserbasierte Schmiermittel und die optimierte Innengeometrie der Lager.

Keramik-Hybridlager in Elektroautos

Die gesamte Automobilindustrie macht zurzeit einen beträchtlichen Wandel durch. Grund dafür sind wachsendes Umweltbewusstsein und strenge Emissionsvorschriften. In allen Teilen der Welt prüfen Autohersteller sämtliche Möglichkeiten die das Gewicht ihrer Fahrzeuge senken und den Schadstoffausstoß verringern. Viel lässt sich dabei auf Komponentenebene erreichen. In einige E-Automodelle werden bereits Keramik-Hybridlager eingebaut. 2025 wird der Anteil der Plug-in-Fahrzeuge weltweit voraussichtlich bei 23 Prozent der PKW-Neuzulassungen liegen (2021 betrug er etwas weniger als zehn Prozent). CO2-Reduktionen haben also ein großes Potenzial.

„Scuderia Ferraris Bemühungen zur Verringerung der Emissionen sind mit großen Herausforderungen verbunden, die wir alleine nicht bewältigen können“, betont Mekies. „Die Zusammenarbeit mit Partnern, die die gleiche Einstellung zur CO2-Reduktion haben und dieselben Ziele verfolgen, ist ausschlaggebend.“

Andrea Rifici von der SKF Racing Unit meint dazu: „Für uns ist es eine großartige Gelegenheit, die innovativsten Lösungen zu testen und daraus unsere Lehren zu ziehen. Dieses Wissen übertragen wir auf all die anderen Branchen, in denen sie dann weiterentwickelt werden. Einige Lager, die wir für Formel-1-Wagen verwenden, werden auch in Flugzeugen eingesetzt. Wir sind davon überzeugt, dass unser langjähriges Engagement in der Formel 1 sehr dazu beiträgt, den Weg zur Nachhaltigkeit zu ebnen.“

Vier Lager, die das rennen entscheiden können

Rennwagen haben eine enorme Entwicklung erlebt – von den frühen Klassikern mit einem Rollenlager als Kurbelwellenhauptlager bis hin zu den technisch hoch entwickelten Grand Prix Modellen von heute. Hier sind vier Lager, die Sie auf einer Rennstrecke im 21. Jahrhundert nicht im Stich lassen.

Radlagereinheit HBU (Radlagerung)

Diese Lager funktionieren auf dieselbe Weise wie in Standardfahrzeugen. Sie sind jedoch auf einer Rennstrecke größeren Herausforderungen ausgesetzt. So müssen sie beispielsweise in der jeweiligen Abmessung eine höhere Belastbarkeit aufweisen. SKF bietet ein breites Spektrum von Spezialkonstruktionen, darunter auch solche, die besonders für schnelle Kurvenfahrten ausgelegt sind. Höhere Lastkapazität und Kippsteifigkeit sind erforderlich, weil die Brems- und Reifenleistung auch bei hohen seitlichen Lasten erhalten bleiben muss.

Nadellager (Motor)

Diese Lager haben Zylinderrollen mit sehr kleinem Durchmesser. Sie weisen trotz ihrer geringen Querschnittshöhe eine hohe Tragfähigkeit auf und sind daher besonders für Lagerungen mit radial beschränktem Einbauraum geeignet.

Wälzlager (Fahrwerksaufhängung)

Wenn eine Baugruppe hohe Präzision erfordert oder hoher Reibung ausgesetzt ist, können Gleitlager durch Wälzlager ersetzt werden. Konstruktionen auf der Basis von einreihigen Kugellagern gibt es in verschiedenen Varianten: mit Dichtung, abgeschirmt oder offen, vollrollig (ohne Käfig) oder mit durch Käfig getrennten Wälzkörpern.

Vierpunkt-Schrägkugellager (Getriebe)

Vierpunkt-Schrägkugellager gehören zu den einreihigen Schrägkugellagern. Mit den vier Berührungspunkten können sie radiale und axiale Lasten in beiden Richtungen aufnehmen.

Der Innenring eines Vierpunkt-Schrägkugellagers ist mehrteilig. Das ermöglicht eine größere Anzahl von Kugeln und damit eine höhere Tragfähigkeit.

Zusätzlich benötigt das Vierpunkt-Schrägkugellager weniger Einbauraum als ein zweireihiges Schrägkugellager oder ein Satz einreihiger Schrägkugellager.