Gemeinsam für smartes Energie- und CO2-Management in China

Eine Zusammenarbeit zwischen Goldwind und SKF ebnet den Weg für kohlenstoffarme Produktion im Reich der Mitte.

Der in Peking ansässige Windturbinenhersteller Goldwind gehört zu den weltweit größten Produzenten von Windenergiesystemen. Rund um den Globus sind über 44.000 seiner Windräder mit einer Stromerzeugungskapazität von mehr als 89 Gigawatt im Einsatz. Seit Goldwinds Gründung 1998 beliefert SKF seinen Partner mit kritischen Komponenten für die Turbinen und spezifischem Know-how.

Die beiden Unternehmen verbindet jedoch viel mehr als nur ihr Interesse an der Herstellung von zuverlässigen, effizienten und kostengünstigen Windturbinen. Goldwind will noch in diesem Jahr auf betrieblicher Ebene CO2-neutral werden. Darüber hinaus möchte der chinesische Hersteller seine Kernprodukte aus der Windenergie bis 2024 zu 100 Prozent recycelbar zu machen.

Goldwind und SKF sind davon überzeugt, dass die Industrie bei der Bekämpfung der globalen Klimakrise eine Schlüsselrolle einnimmt. „In unserer eigenen Geschäftstätigkeit wollen wir bis 2030 Netto-Null-Emissionen erreicht haben. Innerhalb unserer gesamten Lieferkette streben wir Klimaneutralität bis 2050 an“, sagt Rob Jenkinson, Leiter des Netto-Null-Programms von SKF.

Zentrum für kohlenstoffarme Produktion

Im Laufe der Jahre haben die ähnlich gelagerten Interessen von Goldwind und SKF zu einer immer engeren Zusammenarbeit geführt. Beide Unternehmen betrachten sich jeweils als langfristiger strategischer Partner des anderen. „SKF hilft uns, die Leistung und Wettbewerbsfähigkeit unserer Produkte weiter zu verbessern. Und wir unterstützen SKF dabei, aus der SKF Fabrik in Dalian, im Nordosten Chinas, ein Zentrum für kohlenstoffarme Fertigung zu machen“, erklärt Hu Jiang, Geschäftsführer und Vorstandsvorsitzender von Beijing Etechwin Electric Co. Ltd., einer hundertprozentigen Tochtergesellschaft von Goldwind.

Die Umstellung auf CO2-neutrale Produktion im SKF Werk in Dalian ist ein gewaltiges Projekt. Es umfasst die Beschaffung von erneuerbarer Energie für den Betrieb der Anlagen, die Umgestaltung der Lieferkette und die Nutzung von energieeffizienten Produktionsverfahren in allen Fertigungsbereichen.

Im Mittelpunkt der jüngsten Zusammenarbeit zwischen SKF und Goldwind steht das dritte Element dieses Umstellungsprozesses – energie- und kohlenstoffeffiziente Produktion. Das Dalian-Werk arbeitet bereits weitgehend nach den Prinzipien und Verfahren des Energieverbrauchsmonitorings und hat seit vielen Jahren ein nach ISO 50001 zertifiziertes Energiemanagementsystem. Die Werksleitung stellte jedoch fest, dass sie mehr brauchte, um ihr ehrgeiziges Ziel, die kontinuierliche Verbesserung der Energieeffizienz, zu erreichen. Nämlich detailliertere, präzisere und aktuellere Daten zum Energieverbrauch in der Fabrik.

Mehr Daten, mehr Einblicke

Die Überwachung und Handhabung von Energieströmen in komplexen und veränderlichen Umgebungen gehört für die Windenergieindustrie zum Tagesgeschäft. Goldwind hat dafür eine eigene Software. „Wir sind davon überzeugt, dass unser Konzept weit über den Windkraftsektor hinaus Anwendung finden könnte. Mit SKF haben wir vereinbart, das Potenzial dieses Konzepts in einem Fertigungsumfeld zu untersuchen. Die SKF Fabrik in Dalian soll dabei als Pilotprojekt für ein neues Energie- und Kohlenstoffmanagementsystem dienen“, erläutert Hu Jiang.

Wir haben mit SKF vereinbart, das Potenzial unseres Konzepts in einem Fertigungsumfeld zu untersuchen. Die SKF Fabrik in Dalian soll dabei als Pilotprojekt für ein neues Energie- und Kohlenstoffmanagementsystem dienen.

Hu Jiang, Geschäftsführer und Vorstandsvorsitzender von Beijing Etechwin Electric Co. Ltd.

An der Entwicklung dieses Systems waren Mitarbeiter des Dalian-Werks, SKF Teams der Abteilung für Umwelt, Gesundheit und Sicherheit (EHS), der IT-Abteilung und der Abteilung für digitale Fertigung zusammen mit technischen Experten von Goldwind beteiligt. Das Ergebnis ermöglicht eine fortlaufende Verfolgung des Energieverbrauchs der Fabrik in Echtzeit. Mit den Daten, die an mehr als 300 in der gesamten Fabrik verteilten Punkten erfasst werden, kann das System den Energieverbrauch auf Maschinen-, Prozess- und Werksebene berechnen. Verschiedene Analyse- und Diagnosesysteme liefern die Tools zur Verfolgung von Energieverbrauch und CO2-Emissionen, zur Auswertung von Verbesserungsmaßnahmen und zur Beibehaltung von hocheffizienten Produktionsabläufen.

Die Einführung des neuen Systems für Energie- und Kohlenstoffmanagement fand unter extrem schwierigen Bedingungen statt: Die Covid-19-Pandemie war in vollem Gange. Umfangreiche Lockdowns ganzer Städte machten Reisen zwischen der Hauptverwaltung von Goldwind in Peking und dem Werk in Dalian die meiste Zeit unmöglich. Die Mitarbeiter von SKF und Goldwind verbrachten viele Stunden online, um Fragen zu klären und Probleme gemeinsam zu lösen.

Trotz aller Schwierigkeiten konnte die Ausrüstung zur Datenerfassung im März 2022 erfolgreich installiert werden. Mitte des Jahres wurde das System in Betrieb genommen. Es erfasst nun kontinuierlich Daten in Echtzeit, die in einer sicheren Cloud-Datenbank gespeichert werden. Mitarbeiter von SKF haben auf unterschiedliche Weise Zugang zu diesen Daten: Zum Beispiel gibt es eine Dashboard-Übersicht auf hoher Ebene in der Hauptverwaltung, die den Gesamtverbrauch und die Verbesserungsleistung darstellt. Im Maschinenbereich informieren Warnmeldungen die Bediener, falls der Energieverbrauch über einen vorher festgelegten Wert hinaus ansteigt.

Von reaktiv zu proaktiv

„Die Einführung des neuen Systems hat die Energiemanagement-Strategie des Dalian-Werks verändert. Aus dem ehemals reaktiven Konzept ist ein proaktives geworden“, sagt Thomas Zhao, Leiter Legal & Compliance und EHS bei SKF in China. „Früher erfuhr die Werksleitung erst von überdurchschnittlichen Verbräuchen, wenn die monatlichen Energieberichte auf dem Tisch lagen. Die Ermittlung der Ursache des Problems kostete Zeit. Heute bekommen Maschinenbediener Warnungen in Echtzeit. Sie können sofort eingreifen und Maschineneinstellungen verändern oder Wartungsmaßnahmen durchführen, damit die Anlage mit optimaler Effizienz arbeitet.“

Das Energie- und Kohlenstoffmanagementsystem hilft dem Dalian-Werk auch bei der Planung und Priorisierung seiner Einsätze zur Effizienzsteigerung. Durch Analyse der Daten kann das Unternehmen genau erkennen, welche Prozesse und Maschinen am kohlenstoffintensivsten sind und so die Verbesserungsprojekte mit dem höchsten Potenzial für Emissionsreduzierungen vorantreiben. SKF plant, das Werk in Dalian mithilfe all dieser Daten nach und nach in einen „kohlenstofffreien Campus“ zu verwandeln.

„Eine Erweiterung des Systems läuft bereits“, erklärt Zhao. „Als weiteren Schritt haben wir digitale Verbindungen zwischen dem Energie- und Kohlenstoffmanagementsystem und dem digitalen Fertigungssystem des Dalian-Werks geschaffen. Damit sind wir in der Lage, den Energieverbrauch – und den CO2-Fußabdruck – für jedes hergestellte Produkt exakt zu berechnen.“

Nach der erfolgreichen Umsetzung des Energie- und Kohlenstoffmanagementsystems im Dalian-Werk wollen SKF und Goldwind das Konzept an weiteren SKF Standorten in China und anderen Ländern einführen. Die beiden Unternehmen suchen auch nach Möglichkeiten, ihre Partnerschaft in anderen Bereichen zu erweitern. In Zukunft wird SKF Werke nach CO2-neutralen Grundsätzen bauen und sich dabei an den Erkenntnissen aus der Zusammenarbeit mit Goldwind orientieren.

„Goldwinds Fachkompetenz umfasst Erfahrungen im Handel mit grüner Energie und in nachhaltiger Beschaffung sowie Know-how über andere kohlenstoffarme Technologien, wie zum Beispiel Solarenergieerzeugung und Energiespeicherung vor Ort“, betont Hu Jiang.

Im Gegenzug hilft SKF Goldwind, die Ökobilanz der chinesischen Produkte zu verbessern und eine umweltverträglichere und nachhaltigere Lieferkette aufzubauen. Darüber hinaus arbeiten beide Unternehmen daran, neue Standards für die Bewertung von Klimaneutralität in den Lieferketten des Windenergiesektors und der Entwicklung von Industrieparks zu formulieren.

Eine fruchtbare Kooperation

SKF und Goldwind wollen einen Beitrag zur Bekämpfung der globalen Klimakrise leisten. Gemeinsam haben sie ein System geschaffen, mit dem der Energieverbrauch in der SKF Fabrik in Dalian kontinuierlich und in Echtzeit exakt verfolgt werden kann.

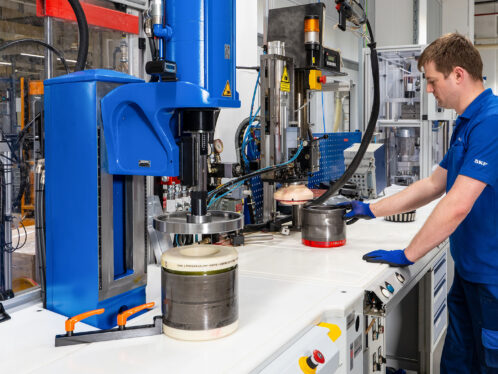

Das Werk wurde 2006 in Betrieb genommen und 2009 erweitert. Auf dem 50.000 Quadratmeter großen Gelände werden mittelgroße und große Lager gefertigt. Das Dalian-Werk ist die energieintensivste SKF Produktionsstätte in China.

Xinjiang Goldwind Science & Technology Co., Ltd. ist im Nachhaltigkeitsgeschäft tätig. Das in Peking ansässige Unternehmen, das allgemein nur als Goldwind bekannt ist, gehört zu den weltweit größten Herstellern von Windenergiesystemen.