A la altura de las necesidades del sector de alimentos y bebidas actual

Los sellos de SKF homologados para el contacto con alimentos ayudan a Laska a mejorar los niveles de productividad, automatización e higiene en la producción de alimentos.

ingeniero de diseño mecánico de Laska

El año 2020 iba a ser memorable para Laska, el especialista austríaco en equipos industriales. El negocio, de propiedad familiar, celebraba 140 años de existencia, durante los cuales había evolucionado desde un productor de tripa para embutir salchichas hasta convertirse en uno de los fabricantes más importantes del mundo de equipos de alta tecnología para el procesamiento de alimentos, con clientes en 140 países.

Sin embargo, el aniversario de la empresa fue memorable por motivos muy diferentes. Su director ejecutivo, Maximilian Laska, miembro de la quinta generación de la familia, tuvo que afrontar el impacto de la pandemia del COVID-19. Los sucesivos confinamientos y las restricciones para viajar obligaron a suspender las celebraciones, pero Laska siguió trabajando a pesar de la crisis sanitaria. A lo largo del año, impulsó múltiples proyectos, entre ellos, la implementación de nuevos sistemas informáticos y el desarrollo de herramientas digitales para ayudar a sus equipos de ventas y servicio técnico a conectar con clientes en todo el mundo.

Sin embargo, el aniversario de la empresa fue memorable por motivos muy diferentes. Su director ejecutivo, Maximilian Laska, miembro de la quinta generación de la familia, tuvo que afrontar el impacto de la pandemia del COVID-19. Los sucesivos confinamientos y las restricciones para viajar obligaron a suspender las celebraciones, pero Laska siguió trabajando a pesar de la crisis sanitaria. A lo largo del año, impulsó múltiples proyectos, entre ellos, la implementación de nuevos sistemas informáticos y el desarrollo de herramientas digitales para ayudar a sus equipos de ventas y servicio técnico a conectar con clientes en todo el mundo.

ingeniero de diseño mecánico de Laska

Usar un concepto de diseño modular

En muchos sentidos, la pandemia sirvió para potenciar el valor de la oferta de Laska. “Las empresas de alimentación nos piden líneas de producción integradas que garantizan una producción de alto volumen y altamente estandarizada, con la posibilidad de ir adaptando esas líneas con el tiempo”, explica Günter Leibetseder, ingeniero de diseño mecánico de Laska. Aunque Laska fabrica máquinas autónomas, como cortadoras de carne, picadoras y mezcladoras, se está centrando cada vez más en líneas de producción integradas y altamente automatizadas, utilizando un concepto de diseño modular que permite a los clientes ampliar o reconfigurar sus equipos en función de sus necesidades cambiantes.

Los sellos son un elemento clave del diseño higiénico

Günter Leibetseder, ingeniero de diseño mecánico de Laska

La automatización ofrece múltiples beneficios en el procesamiento de alimentos, entre ellos, costos más bajos y un mayor control de la calidad. Al requerir menos trabajadores, los sistemas altamente automatizados resultaron especialmente beneficiosos durante la pandemia, cuando había que asegurar el distanciamiento físico entre trabajadores en las instalaciones de producción. Y hoy, la alta productividad de los sistemas automatizados de Laska sigue ayudando a los clientes que operan en mercados donde cuesta encontrar mano de obra.

Limpieza total

Sin embargo, en la fabricación de alimentos, la eficiencia no lo es todo. Debido a las estrictas normas de higiene y seguridad aplicadas en el sector, los equipos deben limpiarse a fondo con cada cambio de turno o de producto. Por eso, desde hace algunos años, otro ámbito prioritario para Laska ha sido mejorar la agilidad y efectividad de las operaciones de limpieza.

“Nuestros clientes quieren agilizar y simplificar el proceso de higienización”, explica Leibetseder. “Eso es muy importante, porque suele ocurrir que la limpieza no la hacen especialistas, sino los propios operarios que trabajan en las líneas de producción”. Para ofrecer una solución a estas necesidades, Laska ha emprendido un proyecto plurianual en el que rediseñará todas sus máquinas, aplicando principios de diseño higiénico de última generación.

La higiene siempre ha sido un factor crítico en el diseño de los equipos de producción de alimentos, y las máquinas de Laska ya se construían con materiales homologados para el contacto con alimentos, como el acero inoxidable. Sin embargo, el diseño moderno permite alcanzar nuevos niveles de higiene, y pone un intenso enfoque en los detalles más pequeños. Así, las superficies de las máquinas son lisas y continuas, fáciles de lavar, sin huecos ni fisuras donde pueden esconderse residuos o bacterias.

Las picadoras fueron las primeras máquinas de Laska en someterse al proceso de rediseño; estas máquinas se utilizan para producir carne picada de alta calidad para salchichas, hamburguesas y otros productos populares. Y fue la búsqueda de un elemento crítico para ese proyecto lo que llevó al equipo de diseño de Laska a llamar a las puertas de SKF.

El sello perfecto

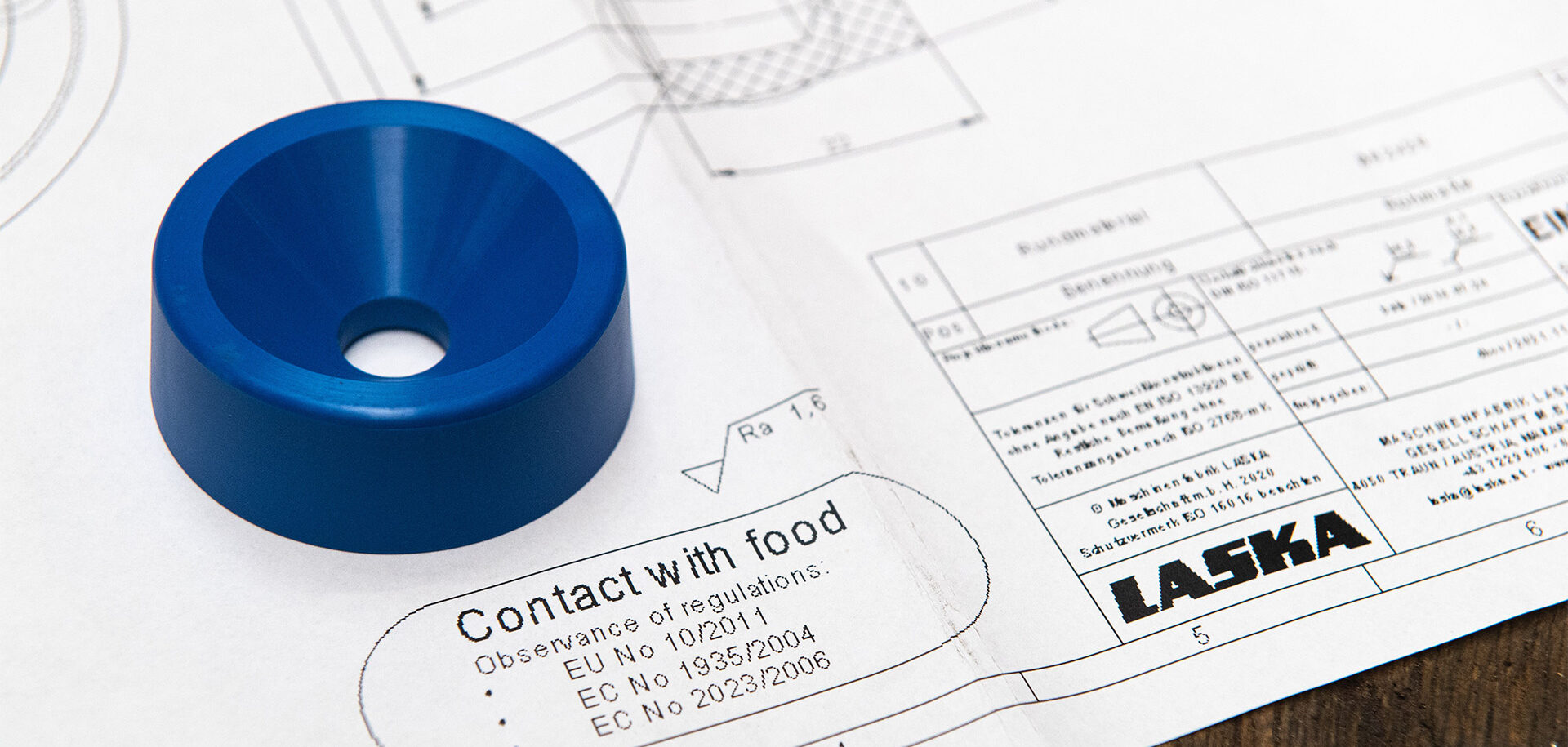

“Los sellos son un elemento clave del diseño higiénico”, explica Leibetseder. “Deben mostrar una confiabilidad total, sin huecos ni puntos muertos donde puedan acumularse residuos; el material del sello debe estar homologado para el contacto con alimentos y ser resistente a los productos químicos de limpieza; y, por supuesto, debe ser de color azul, para poder detectar fácilmente cualquier fragmento en caso de falla del sellado”.

Tras evaluar múltiples opciones de material y diseño, el equipo de Laska encontró la solución que buscaba en la gama de materiales de sellado especializados de SKF hechos de elastómero termoplástico (TPU). Se trata de un poliuretano con una resistencia química excepcional, recomendado para aplicaciones que estén en contacto con los alimentos y bebidas por su capacidad de detección.

El material cumple con las principales normativas que regulan el sector alimentario, incluidas las de la FDA, la Unión Europea y las normas 3A. No contiene ingredientes de origen animal y mantiene sus propiedades de trabajo a temperaturas de entre -20 °C y +110 °C.

También es resistente a los materiales utilizados habitualmente en el procesamiento de alimentos. Además de la carne para salchichas y embutidos —imprescindible para su primera aplicación en Laska—, la formulación del TPU también resiste la exposición a productos lácteos, aceites comestibles, frutas, azúcares y alcohol. Y para adaptarse a los regímenes higiénicos más comunes, el H-ECOPUR 95A-azul también resiste los daños por ácido nítrico, ácido fosfórico, sosa cáustica, hipoclorito sódico y vapor de agua. Por último, como su nombre lo indica, el material está disponible en el importantísimo color azul.

Piezas estándares y a medida

Además de ofrecer las prestaciones necesarias, SKF también contaba con la capacidad de fabricación precisa. Cada una de las nuevas picadoras utiliza decenas de sellos, y Laska necesitaba una combinación de diseños estándares y piezas hechas a medida, todo ello conforme a sus exigentes especificaciones. Gracias a su avanzada capacidad de mecanizado CNC interno SKF SEAL JET, SKF pudo suministrar los productos individualizados con unos plazos muy ajustados y con los volúmenes que necesitaba Laska para cumplir su programa de desarrollo, ensayo y producción de productos.

La nueva gama de picadoras lleva ya tres años trabajando en las instalaciones de los clientes, y los nuevos sellos han cumplido todas las expectativas. Mientras tanto, el equipo de Laska ha continuado con su proyecto de rediseño higiénico y, hasta el momento, ha seleccionado soluciones de sellado de SKF para cada máquina. En 2021, lanzó una nueva emulsionadora y acaba de completar el diseño de su nueva gama de mezcladoras.

Después, el proceso continuará con otras máquinas. “El ciclo de diseño de cada máquina nueva dura unos dos o tres años”, dice Leibetseder. “Puede parecer un proceso lento, pero hacen falta múltiples pruebas para garantizar que cada producto que lanzamos cumpla con las expectativas exigentes de nuestros clientes”. Y mientras Laska sigue desarrollando soluciones innovadoras e higiénicas, SKF estará a su lado en todo momento.

Condiciones duras en el sector de alimentos y bebidas

El procesamiento de alimentos y bebidas castiga duramente los sellos. Los equipos utilizados por el sector deben soportar diversos desafíos, que incluyen temperaturas extremas, altos niveles de humedad y exposición a sustancias abrasivas o corrosivas. En los cambios de turno, esas mismas máquinas pueden estar expuestas a lavados de alta presión y agentes limpiadores antibacterianos cáusticos o ácidos.

Estas condiciones seguramente generarán sellos fallidos, superficies de sellado dañadas y paradas no planificadas de la producción. Si el producto acabado se contamina con un fragmento de metal o plástico, por diminuto que sea, la normativa obliga a los productores a retirar todo el lote.

SKF cuenta con décadas de experiencia en el diseño y la producción de sellos para el sector de alimentos y bebidas. Sus ingenieros han trabajado con fabricantes y operadores de equipos para resolver algunos de los desafíos de sellado más difíciles del sector. Hoy, SKF ofrece una gama extensa de opciones de sellado estandarizadas para aplicaciones exigentes en el procesamiento de alimentos y bebidas, y tiene capacidad para desarrollar y entregar soluciones de sellado a medida para clientes de todo el mundo.

Elegir el diseño correcto

El punto de partida de todo buen diseño de sello es acertar en el material (o la combinación de materiales) elegido para la aplicación. Para aplicaciones en el sector de alimentos y bebidas, la oferta de SKF engloba tres grupos de materiales. Los sellos de elastómero termoplástico de la empresa utilizan poliuretano de alto rendimiento (TPU), que combina una excelente resistencia a la abrasión y al desgaste, una baja deformación remanente por compresión, una gran resistencia al desgarro y una excepcional resistencia a la presión. Los sellos TPU H-ECOPUR de SKF se fabrican en el color azul preferido del sector de alimentos, que permite la detección óptica de fragmentos en caso de falla del sello.

Los sellos elastoméricos de SKF se comercializan en una gama de materiales de altas prestaciones que ofrecen una excelente resistencia a los productos químicos y otros medios. Los monómeros de etileno propileno dieno (EPDM) dan buen resultado cuando se exponen a soluciones acuosas, mientras el caucho de nitrilo hidrogenado (HNBR) y los fluoroelastómeros (FKM) otorgan una buena resistencia a las grasas y los aceites.

Los materiales termoplásticos de la empresa utilizados para el sellado incluyen el POM, el PEEK, el PTFE y el UHMWPE. Estos materiales producen menos fricción y desgaste que los elastómeros, pero requieren un componente metálico o elastomérico para activar el sello.

Todos los materiales de SKF utilizados en el sector de alimentos y bebidas están formulados para cumplir con las normativas sectoriales pertinentes, incluida la lista de materiales homologados de la FDA estadounidense y las normas europeas de seguridad alimentaria.