Colaboración para construir un sistema de gestión inteligente de la energía y el carbono en Dalian, China

Una colaboración entre Goldwind y SKF amplía las fronteras de la fabricación baja en carbono en China.

La empresa Goldwind, con sede en Pekín, es uno de los principales fabricantes del mundo de sistemas de energía eólica. Ha instalado más de 44 000 turbinas en todo el mundo, con una capacidad de generación combinada de más de 89 GW. Desde su creación en 1998, la empresa ha confiado en SKF como proveedor de componentes críticos y competencias técnicas.

Sin embargo, las dos empresas comparten mucho más que un interés común en la fabricación de turbinas eólicas confiables, eficientes y rentables. Goldwind pretende alcanzar la neutralidad de carbono a nivel operativo en 2022 y fabricar productos 100% reciclables para la energía eólica para 2024.

Tanto Goldwind como SKF apuestan firmemente por el papel de la industria como actor clave en la lucha contra la crisis climática mundial. “Estamos trabajando para alcanzar el nivel de cero emisiones netas en nuestras propias operaciones para 2030 y en toda nuestra cadena de suministro para 2050”, afirma Rob Jenkinson, director del programa de cero emisiones netas de SKF.

Un centro para la producción baja en carbono

A lo largo de los años, esa confluencia de intereses ha llevado a Goldwind y SKF a desarrollar una relación de colaboración cada vez más estrecha, en la que cada una ve a la otra como un socio estratégico a largo plazo. “SKF nos ayuda a mejorar el rendimiento y la competitividad de nuestros productos, y nosotros ayudamos a SKF a transformar su planta de producción de Dalian, en China, en un centro de fabricación baja en carbono”, explica Hu Jiang, director ejecutivo y gerente general de Beijing Etechwin Electric Co. Ltd., filial propiedad de Goldwind.

En su camino hacia la fabricación neutra en carbono, la fábrica de SKF en Dalian, en el noreste de China, ha puesto en marcha un plan ambicioso que propone hacer funcionar la planta con energías renovables, reconfigurar su cadena de suministro e implementar procesos de producción energéticamente eficientes en todas sus operaciones.

La colaboración más reciente de SKF con Goldwind está centrada en el tercero de estos elementos, es decir, la producción energéticamente eficiente y baja en emisiones de carbono. La planta de Dalian ya cuenta con una base sólida de principios y prácticas para controlar el consumo energético y, desde hace muchos años, aplica un sistema de gestión energética conforme a la norma ISO 50001. Pero los responsables de la planta eran conscientes de que sus ambiciosos objetivos de mejora continua de la eficiencia energética exigían datos más detallados, precisos y puntuales sobre el consumo energético de la planta.

Más datos, más conocimiento

Controlar y gestionar flujos de energía en entornos complejos y cambiantes forma parte de la rutina diaria de la industria de energía eólica, y Goldwind ha desarrollado un software sofisticado diseñado específicamente para cumplir esa función. “Creemos que nuestro enfoque podría tener un alcance mucho más amplio, fuera del sector de la energía eólica propiamente dicho, y hemos acordado con SKF explorar su potencial en un entorno de fabricación, utilizando la planta de SKF en Dalian como centro piloto para un nuevo sistema de gestión de la energía y el carbono”, afirma Hu Jiang.

Hemos acordado con SKF explorar su potencial en un entorno de fabricación, utilizando la planta de SKF en Dalian como centro piloto para un nuevo sistema de gestión de la energía y el carbono

Hu Jiang, director ejecutivo y gerente general de Beijing Etechwin Electric Co., Ltd.

Desarrollar el sistema ha supuesto un auténtico ejercicio de colaboración, en el que han participado personal de la planta de Dalian, equipos de los departamentos de Higiene y Seguridad Medioambiental (EHS), informática y fabricación digital de SKF, y especialistas en tecnología de Goldwind. El sistema que han creado está diseñado para realizar un seguimiento continuo en tiempo real del consumo energético dentro de la planta. Más de 300 puntos de recopilación de datos repartidos por la planta permiten al sistema calcular el consumo energético a nivel de máquinas individuales, procesos o instalaciones enteras. Por otra parte, distintos sistemas de análisis y diagnóstico aportan las herramientas necesarias para realizar un seguimiento del consumo energético y las emisiones de carbono, evaluar las iniciativas de mejora y mantener una eficiencia elevada en las operaciones de producción.

El nuevo sistema de gestión de la energía y el carbono tuvo que implementarse en condiciones extremadamente difíciles. En plena pandemia del Covid-19, ciudades enteras fueron confinadas y, durante mucho tiempo, los desplazamientos entre la sede de Goldwind en Pekín y la planta de Dalian fueron imposibles. El personal de SKF tuvo que invertir muchas horas en videoconferencias con sus colegas en Goldwind para resolver los problemas que iban surgiendo.

A pesar de estos desafíos, el hardware de recopilación de datos pudo instalarse con éxito en marzo de 2022, y el sistema entró en funcionamiento unos meses después. Ahora funciona continuamente, recopilando datos en tiempo real que se almacenan en una base de datos segura en la nube. El personal de SKF puede acceder a esos datos de múltiples maneras, desde un tablero de comando de alto nivel en la sede corporativa que muestra el consumo global y el rendimiento de las mejoras, hasta alertas a nivel de máquinas individuales que informan a los operarios si el consumo energético supera ciertos niveles preestablecidos.

De reactivo a proactivo

“Con el nuevo sistema, la planta de Dalian ha transformado su enfoque de la gestión de la energía, que ha pasado de ser reactivo a proactivo”, afirma Thomas Zhao, responsable de cumplimiento legal y EHS de SKF en China. “Tradicionalmente, por ejemplo, los directores de planta solo se enteraban de consumos anómalos cuando revisaban los informes energéticos mensuales. Luego, tenían que dedicar tiempo a buscar la causa raíz del problema. Hoy, alertas en tiempo real permiten a los operarios intervenir inmediatamente, regulando los ajustes de las máquinas o programando el mantenimiento para asegurar una eficiencia óptima en el funcionamiento de los equipos.

El sistema de gestión de la energía y el carbono también ayuda a la planta de Dalian a planificar y priorizar esfuerzos continuos para mejorar su eficiencia. Mediante auditorías de sus datos energéticos, la empresa puede identificar exactamente los procesos y máquinas que consumen más carbono y, de este modo, desarrollar proyectos de mejora con un gran potencial de reducción de emisiones. Con el tiempo, SKF prevé utilizar todos estos datos para convertir a Dalian en un “campus libre de carbono”.

“Ya estamos trabajando en la ampliación del sistema”, dice Zhao. “Como próximo paso, hemos creado vínculos digitales entre el sistema de gestión de la energía y el carbono, y el sistema de fabricación digital de la planta de Dalian. Eso nos permitirá calcular el consumo energético exacto –y la huella de carbono– de cada producto que fabrica”.

Tras el éxito del lanzamiento del sistema de gestión de la energía y el carbono en la planta de Dalian, SKF y Goldwind ahora proyectan implementarlo en otros centros de SKF en China y otros países. Las dos empresas también están estudiando la forma de ampliar su colaboración en otros ámbitos. SKF aplicará los principios de neutralidad de carbono en centros de producción futuros, para lo cual puede ser necesaria la experiencia de la colaboración con Goldwind.

“Entre nuestras competencias técnicas, se incluyen el comercio de energía verde y la compra sostenible. Asimismo, poseemos conocimientos de otras tecnologías bajas en carbono, como la generación de energía solar in situ y el almacenamiento de energía”, puntualiza Hu Jiang.

Por su parte, SKF está ayudando a Goldwind a mejorar las evaluaciones del ciclo de vida de sus productos y a desarrollar una cadena de suministro más limpia y más sostenible. Y las dos empresas están colaborando en la formulación de nuevas normas para la evaluación de la neutralidad de carbono en las cadenas de suministro de energía eólica y en la promoción de parques industriales.

Una colaboración provechosa

Tanto SKF como Goldwind quieren participar activamente en la lucha contra la crisis climática mundial. Juntas, han creado un sistema para realizar un seguimiento continuo en tiempo real del consumo energético en la planta de SKF en Dalian, en el noreste de China.

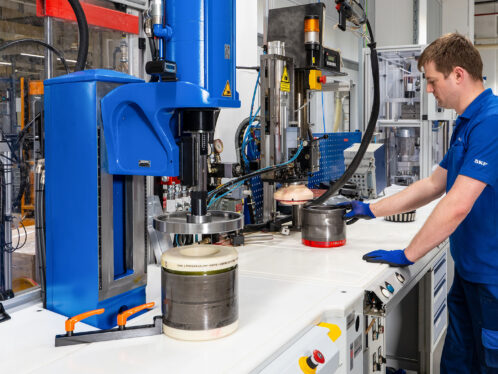

La planta fue inaugurada en 2006 y, posteriormente, fue ampliada en 2009. Con 50 000 metros cuadrados, está especializada en la producción de rodamientos medianos y grandes. Es el centro de producción de mayor consumo energético de la empresa en China.

Xinjiang Goldwind Science & Technology Co., Ltd. (o simplemente Goldwind) se dedica, desde su sede en Pekín, al negocio de la sostenibilidad. Es uno de los principales fabricantes de sistemas de energía eólica del mundo.