Bienvenidos a la compresión eficiente

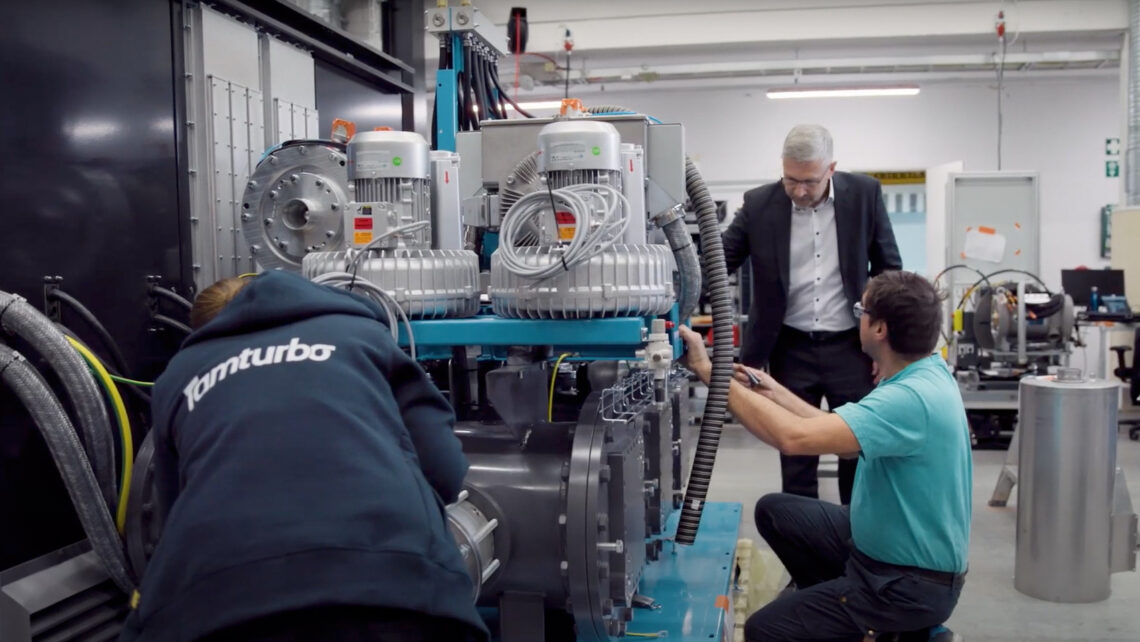

La empresa finlandesa Tamturbo se ha fijado como misión mejorar la eficiencia de los sistemas industriales de aire comprimido.

¿Quiere saber un secreto sobre el aire comprimido? “Solo entre el 12 y el 15 % de la energía total suministrada a un compresor de aire se convierte en compresión del aire”, afirma Igor Nagaev, director ejecutivo del fabricante finlandés de compresores, Tamturbo. “El resto suele desperdiciarse”. En el pasado, la falta de eficiencia quizás no se consideraba tan importante; la sencillez, la comodidad y la confiabilidad de la energía neumática primaban sobre su elevado costo energético. Pero los tiempos han cambiado.

Hoy son cada vez más los fabricantes que fijan ambiciosos objetivos de reducción de sus emisiones de CO2, y los equipos de alto consumo energético son objeto de un escrutinio creciente. Y en muchas instalaciones, los compresores de aire son uno de los equipos que más energía consumen. Tamturbo, fundada en 2010 en la ciudad de Tampere, al oeste de Finlandia, ofrece a los usuarios una alternativa más eficiente.

Los productos de la empresa se diseñan conforme a criterios de economía, sencillez y confiabilidad, aplicando un concepto de diseño que requiere menos componentes que los compresores convencionales y funciona sin fricción mecánica. La mayoría de los compresores utilizan volutas, pistones o paletas para comprimir el aire, propulsados por grandes motores eléctricos, generalmente a través de un reductor de velocidad de engranajes. Con tantos componentes, necesitan sofisticados sistemas de lubricación para minimizar la fricción y mitigar el inevitable desgaste.

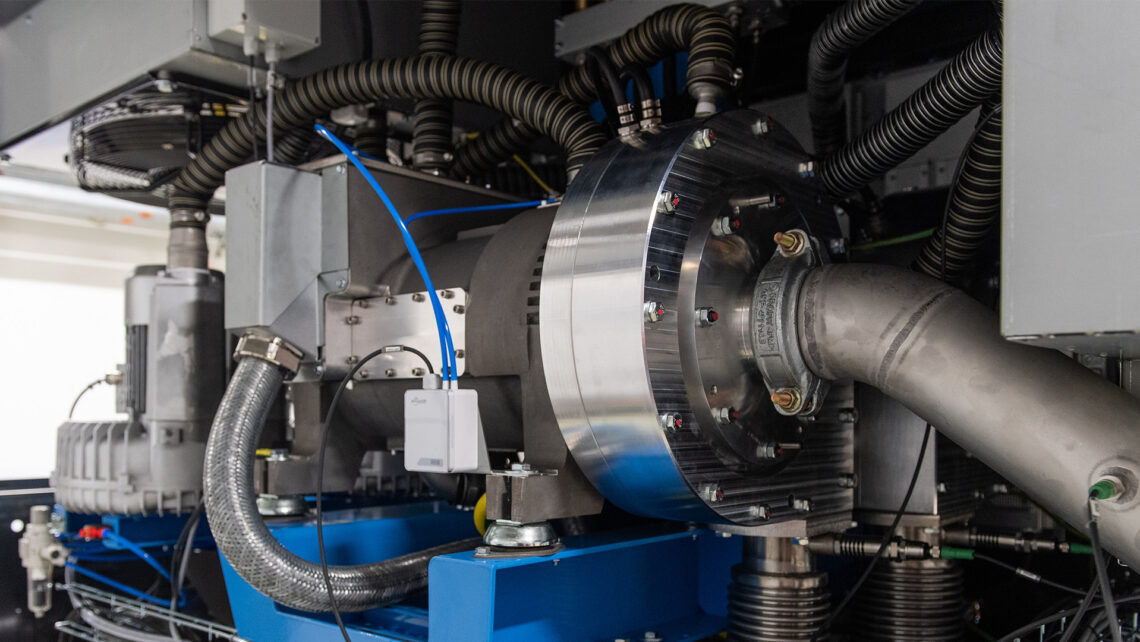

Los turbocompresores, en cambio, utilizan una sola pieza móvil, una turbina que gira a gran velocidad y acelera el aire entrante. Girando sin entrar en contacto con la carcasa del compresor, su elevada velocidad de funcionamiento permite conectarla directamente a un motor sin engranajes intermedios.

Flotar sobre el aire

Los productos de Tamturbo tienen otro as bajo la manga. En lugar de rodamientos convencionales de elementos rodantes, sus motores giran sobre rodamientos magnéticos activos, que soportan el rotor, el eje y la turbina mediante levitación magnética, y eliminan por completo el contacto entre metales.

Nuestros equipos colaboran estrechamente, de forma continuada y organizada, enfocados específicamente en la mejora de la eficiencia como resultado final

Igor Nagaev, director ejecutivo de Tamturbo

El diseño sin contacto reduce enormemente la fricción y el desgaste de los compresores y, por eso, los compresores de Tamturbo no necesitan aceite, “ni una sola gota”, afirma Nagaev. Los beneficios que aporta son múltiples, continúa. Simplifica el mantenimiento, ya que prescinde de la necesidad de supervisar y gestionar un complejo sistema de lubricación, además de eliminar el costo de los cambios periódicos de aceite y la carga medioambiental que supone el desecho del aceite usado. El diseño sin aceite también evita la entrada de restos de lubricante en el sistema de distribución del aire comprimido. En aplicaciones como la producción de alimentos y bebidas, donde debe evitarse la contaminación del producto, puede suponer un beneficio fundamental.

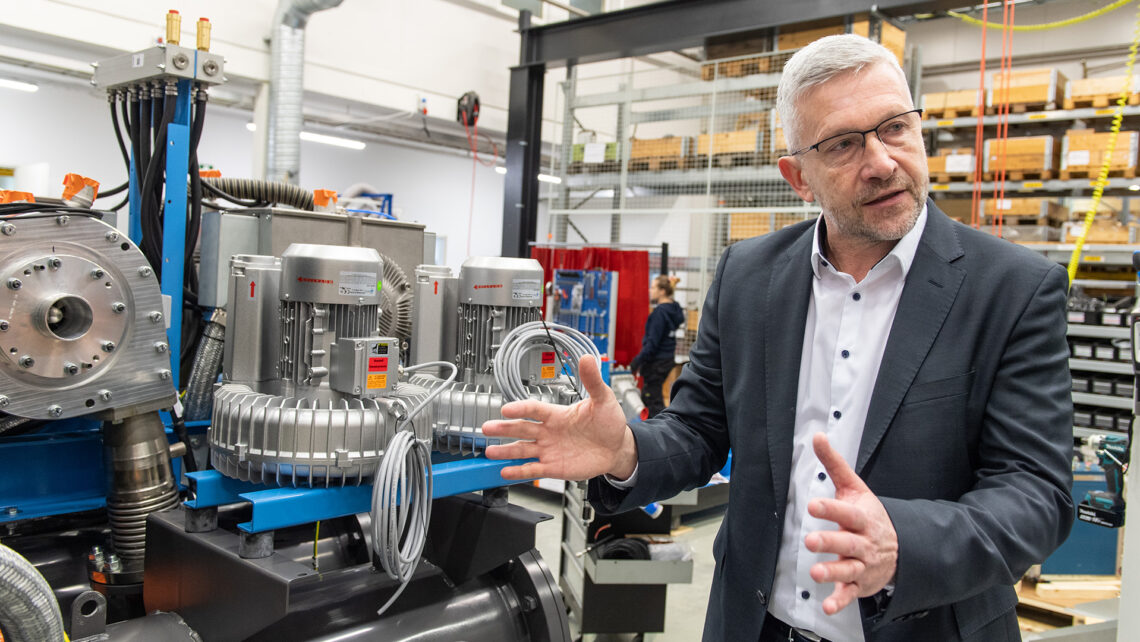

El motor eléctrico de alta velocidad de Tamturbo, dotado de tecnología de rodamientos magnéticos, es suministrado por SKF, y las dos empresas han trabajado juntas desde el primer momento para integrar los rodamientos magnéticos activos en el novedoso diseño del compresor. Es una colaboración, dice Nagaev, que va mucho más allá de la típica relación entre fabricante de maquinaria y proveedor. “Es realmente un trabajo conjunto”, declara. “Nuestros equipos colaboran estrechamente, de forma continuada y organizada, enfocados específicamente en la mejora de la eficiencia como resultado final”.

“Los motores y rodamientos magnéticos de SKF nos otorgan una gran ventaja”, continúa, “porque son extremadamente confiables. Más allá de incorporar este componente sencillo y robusto en nuestro compresor, la tecnología también puede ayudarnos a ofrecer un valor agregado significativo a nuestros clientes”.

Uno de esos valores, explica, se deriva del uso de los datos del sistema de control de los rodamientos magnéticos para obtener información sobre la condición de la máquina y su confiabilidad. Como el rodamiento magnético activo está funcionando continuamente para mantener la posición del eje del rotor, puede detectar vibraciones que podrían indicar un mal funcionamiento de la turbina u otros problemas. Las dos empresas colaboran actualmente en el desarrollo de un “gemelo digital” que permitirá a Tamturbo o sus clientes disponer de una imagen detallada en tiempo real del estado y el rendimiento de los compresores.

Objetivo de cero residuos

Las tecnologías digitales avanzadas constituyen una vía clave de desarrollo para la empresa, pero la eficiencia y la sostenibilidad siguen siendo pilares fundamentales de los planes de Tamturbo, afirma Nagaev. La empresa colabora estrechamente con SKF en desarrollos nuevos; entre ellos, motores más rápidos, que la ayudarán a exprimir más aire comprimido útil de cada kilovatio de electricidad.

También está ayudando a sus clientes a cambiar el modo de integrar los compresores en sus actividades productivas. “Al comprimirse, el aire se calienta”, explica Nagaev. “Ahí es donde va a parar la mayor parte de la energía utilizada para hacer funcionar el compresor, pero la mayoría de las empresas no hacen nada para aprovechar ese calor”.

Para que no se desaproveche, Tamturbo puede equipar sus máquinas con dispositivos de recuperación de energía, que pueden utilizar el calor sobrante del compresor para calentar agua u otros líquidos de proceso hasta temperaturas de 90 °C. Actualmente, quiere incorporar la nueva opción de “recuperación de calor” en todos los productos de su gama.

Para contener unos costos energéticos disparados y mejorar la eficiencia, esta innovación ha llegado en un momento muy oportuno. “La respuesta del mercado ha sido muy positiva”, afirma Nagaev. “La mitad de los compresores que vendemos están equipados con sistemas de recuperación de energía, y creemos que será una opción cada vez más solicitada”.

Motores completos de SKF

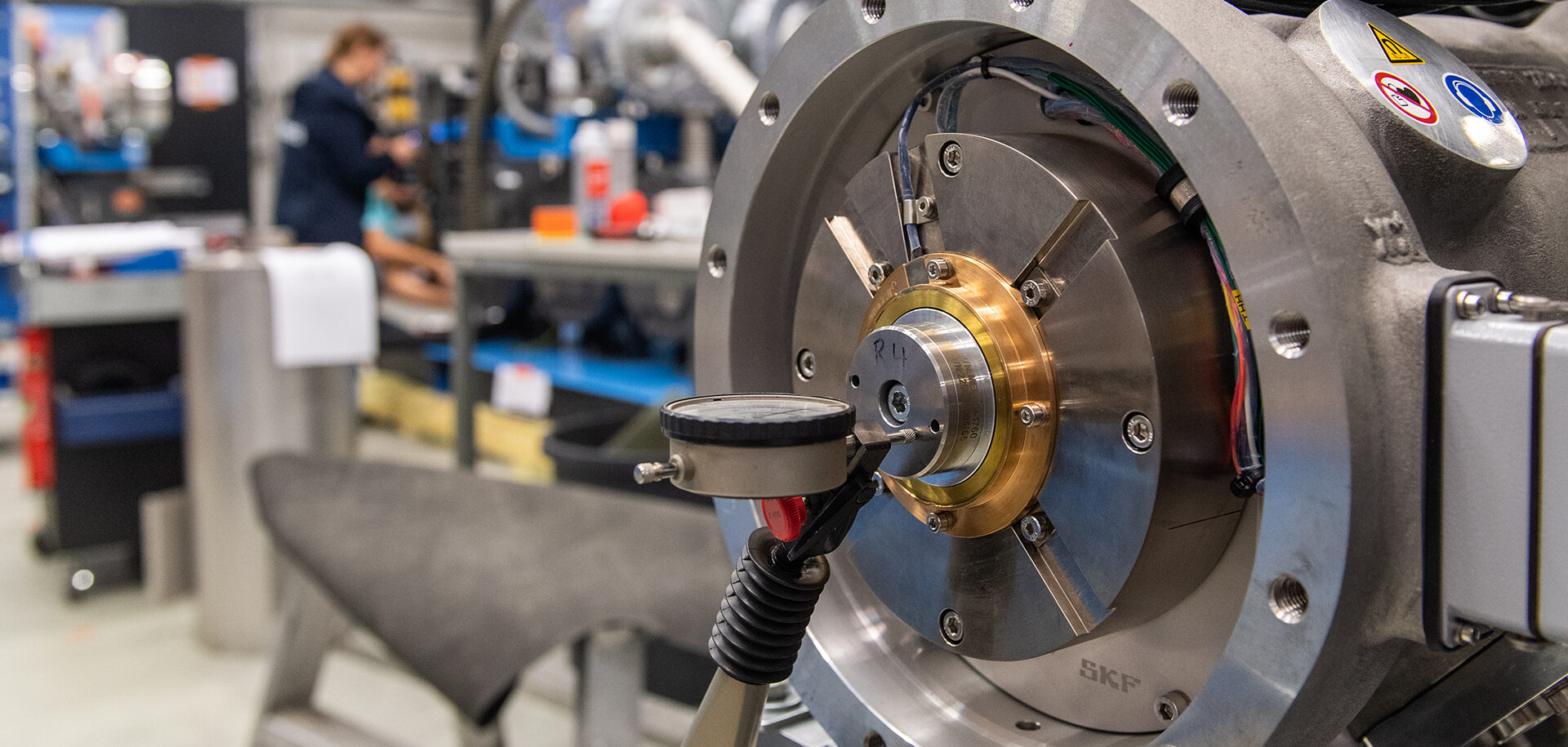

SKF entrega motores completos a Tamturbo en dos tamaños: 150 kW para los compresores más grandes y 75 kW para las unidades más pequeñas. El equipamiento incluye un motor de imanes permanentes de alta velocidad, capaz de alcanzar velocidades de 35 000 r. p. m., y tres rodamientos magnéticos activos (dos radiales y uno axial).

Un armario eléctrico separado contiene circuitos que detectan y registran la posición del rotor hasta 15 000 veces por segundo. Regulan continuamente la energía suministrada a los electroimanes de los rodamientos para que el rotor siga girando exactamente en el centro del motor.

En un compresor acabado, cada motor está equipado con una o dos turbinas de compresión, según las presiones y volúmenes requeridos en la aplicación final.