El camino hacia un diseño higiénico

Aunque se implemente el régimen de limpieza más estricto, los rodamientos en soportes aún pueden poner en riesgo la seguridad alimentaria, salvo que se comprenda en profundidad de dónde provienen dichos riesgos y se aborden mediante un diseño higiénico y una tecnología de rodamientos sin relubricación. Entonces, ¿cómo se las ha arreglado SKF para desarrollar un sistema de rodamientos que cumpla con las directrices EHEDG y que pueda soportar lavados periódicos sin necesidad de relubricación? El director de desarrollo de productos de SKF, Fabio Falaschi, tiene la respuesta.

“Estos desafíos pueden interactuar para crear más problemas; SKF, con el apoyo de expertos en microbiología e higiene de RISE (Institutos de Investigación de Suecia) ha demostrado que hay un alto contenido de bacterias en las unidades de rodamientos y la grasa expulsada, lo que puede poner en riesgo la seguridad alimentaria”.

Comenta Fabio.

Convertir un problema en una ventaja

Cuando se trata de diseño higiénico, ofrecer una solución sin relubricación es crucial para reducir los riesgos de seguridad alimentaria mencionados anteriormente. Además, para lograr un alto rendimiento de los rodamientos expuestos a lavados frecuentes, la solución de sellado es fundamental. El líquido de limpieza utilizado en los lavados supone la peor amenaza posible para los rodamientos, ya que los detergentes reducen la tensión superficial del líquido, y los fluidos pueden pasar a través de los sellos convencionales. Una vez que se encuentra dentro del rodamiento, el detergente comienza a trabajar mezclándose con los aceites lubricantes, por lo que el contenido cáustico del detergente, que actúa como disolvente, descompone la grasa. El agua a alta presión o los grandes volúmenes de agua de proceso también pueden causar emulsificación y/o eliminación de la grasa.

“Comprender el impacto de los detergentes nos obligó a repensar por completo el enfoque de la protección de los rodamientos. Los rodamientos sellados convencionales tratan de evitar por completo la entrada de agua y otros contaminantes, pero esto no es del todo posible en condiciones de lavado”, explica Fabio.

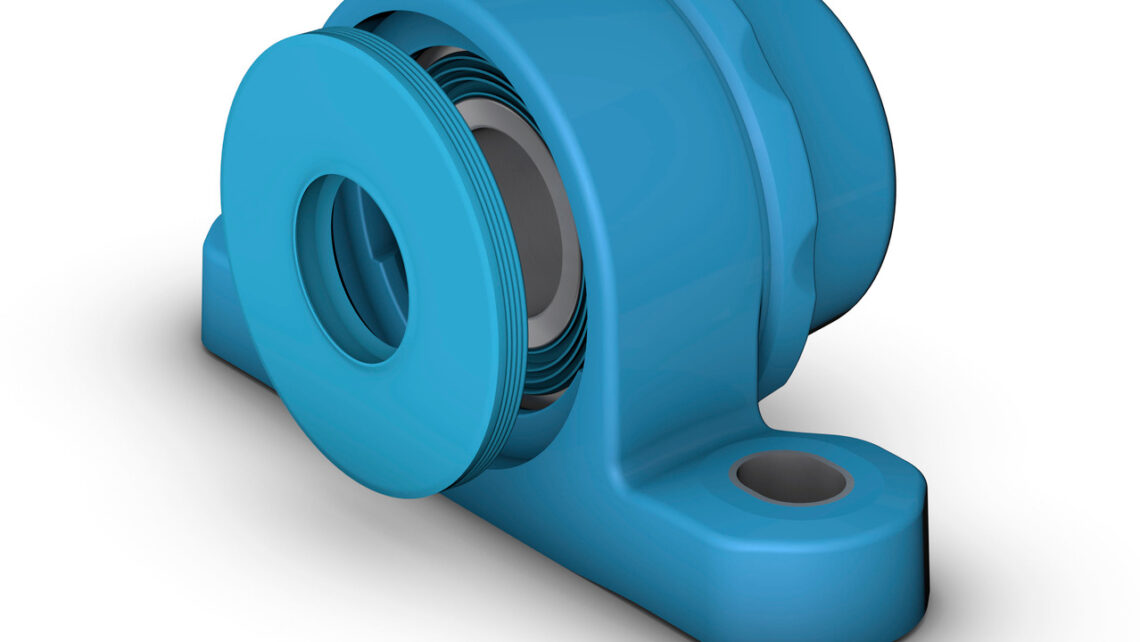

En cambio, SKF exploró una forma de convertir el comportamiento del agua y el detergente en una ventaja. La solución implica un diseño de sello de dos piezas con múltiples pestañas entrelazadas que actúan como “canaletas”. Un labio exterior convencional protege el rodamiento contra las partículas y el agua a alta presión, pero los líquidos de lavado que pasan por alto el sello se canalizan a lo largo de las canaletas por el efecto de la gravedad, y se escurren sin causar ningún daño. Si se produce un lavado durante el funcionamiento del rodamiento, el efecto centrífugo es incluso más eficaz.

Protección superior de los rodamientos gracias a una capacidad de sellado completa

Los sellos no son los únicos componentes cruciales para proteger el rodamiento. Para limitar la entrada de líquido en la cavidad del rodamiento, SKF también diseñó una tapa lateral con un mecanismo de fijación con patente en trámite, así como un sello posterior y un sello de base. El material de la tapa lateral de alto rendimiento proporciona una cubierta rígida de protección con la flexibilidad suficiente para formar un sello de interferencia eficaz con el soporte. Como las tapas laterales contribuyen únicamente a la higiene si se puede confiar en que permanecerán en su lugar y selladas, la tapa lateral se fija de forma segura al cuerpo del soporte para evitar que se suelte accidentalmente. El mecanismo de fijación giratorio patentado es extremadamente confiable y es muy fácil de desmontar para su inspección, sin necesidad de herramientas.

El sello posterior sella dinámicamente contra el eje y estáticamente con el soporte, lo que proporciona una protección adicional de sellado doble e impide que los productos alimenticios entren en la cavidad del rodamiento. El sellado estático en particular tiene una forma de onda especial para proporcionar un sellado excelente. Por último, se sobremoldea de manera selectiva un caucho de grado alimenticio (a continuación, se ofrece más información acerca del sobremoldeado) con el material compuesto del soporte para crear un sello de base eficaz.

Los desafíos de los soportes de diseño higiénico

Los contaminantes suelen quedar atrapados en huecos u otros espacios, y esto es algo que Fabio y su equipo también abordaron. “Como las cargas mecánicas suelen ser relativamente bajas en las aplicaciones de alimentos y bebidas, decidimos utilizar diseños de soportes de material compuesto de polímero. Estos materiales se pueden moldear fácilmente en formas suaves, lo que crea características deseables, como superficies inclinadas”, comenta Fabio. Pero ojalá fuera así de sencillo. El diseño de un soporte moldeado requiere el uso de nervaduras de refuerzo internas o externas. Esta estructura crea huecos dentro de los componentes, huecos inaccesibles que son difíciles de limpiar y que proporcionan el entorno perfecto para la acumulación de suciedad y el crecimiento microbiano. Precisamente lo que se desea evitar.

La geometría del soporte y las características de la superficie también afectan a la capacidad de limpieza.

Para aprovechar los beneficios de un diseño de soporte moldeado y reducir al mínimo las desventajas, SKF decidió investigar la tecnología de sobremoldeado. Este enfoque requiere un proceso de fabricación de dos pasos. Se comienza moldeando las partes estructurales del soporte para, posteriormente, inyectar un segundo material, en este caso un caucho flexible, que llena los huecos del interior de las piezas. El caucho actuará como un sello entre el soporte y la estructura de la máquina.

“Después de evaluar múltiples opciones, nos decidimos por un material de polipropileno, reforzado con fibras de vidrio largas para ofrecer la combinación correcta de características estructurales y de moldeado”, explica Fabio. El polipropileno es extremadamente resistente al ataque químico y, a diferencia del nailon, no adsorbe agua. Las ventajas adicionales del material incluyen un acabado superficial muy suave en las condiciones adecuadas de moldeado y una buena capacidad de reciclado al final de su vida útil. “Así es como creamos un soporte de diseño higiénico”, concluye Falaschi.

La capacidad de limpieza llega muy alto

Cuando los expertos en higiene de RISE realizaron una prueba de lavado comparativa de la nueva unidad de rodamientos con diseño higiénico y las unidades relubricables convencionales, la evidencia demostró los beneficios del diseño higiénico en cuanto a capacidad de limpieza. “Se trata de reducir el riesgo para la seguridad alimentaria, mediante la selección de unidades de rodamientos diseñadas para la higiene y sin relubricación”, comentó Birgitta Bergström, de RISE. La limpieza de los nuevos rodamientos requirió un 30% menos de agua que los diseños anteriores, en gran parte debido a la eliminación de la descarga de grasa.

Desde el punto de vista del rendimiento, el sistema de sellado y de rodamientos ha funcionado bien en las pruebas internas en las instalaciones de los clientes. En las primeras pruebas de la introducción del rodamiento en la planta de un cliente, donde anteriormente los rodamientos convencionales para alimentos y bebidas debían sustituirse cada tres meses, los rodamientos que utilizan la nueva combinación de lubricante y sello han funcionado de modo confiable sin relubricación durante más de 18 meses. “Para ser honesto, el cliente no quería devolvérselos a SKF; todavía funcionan de modo confiable. Desde entonces, el cliente ha actualizado muchos otros rodamientos a la nueva tecnología de SKF segura para los alimentos”, revela Fabio.

Para Fabio y su equipo, fue un desafío inspirador desarrollar una solución higiénica que cumpliera con las directrices de una autoridad en ingeniería y diseño higiénico. Y con el aumento de las retiradas de alimentos, junto con reglamentaciones más estrictas para la seguridad alimentaria en todo el mundo, la unidad de rodamientos SKF para líneas de procesamiento de alimentos, Blue Range, es toda una revolución higiénica para la industria de alimentos y bebidas.