Vers une conception hygiénique et aseptique

Malgré un mode de nettoyage strict, les paliers à roulements peuvent encore présenter un risque pour la sécurité des aliments, sauf si l’origine de ce risque est clairement identifiée et que l’on y remédie avec une technologie de roulements sans relubrification et une conception hygiénique et aseptique. Alors comment SKF a réussi à développer un système de roulements respectant les directives de l’EHEDG et capable de supporter des lavages réguliers sans nécessiter une relubrification ? Fabio Falaschi, responsable développement produits chez SKF, apporte la réponse.

« Ces défis peuvent interagir pour créer d’autres problèmes ; SKF, avec l’aide d’experts en microbiologie et en hygiène de RISE (instituts de recherche de Suède) a montré qu’il existe une teneur élevée en bactéries dans les paliers complets et la graisse expulsée, ce qui peut compromettre la sécurité des aliments. »

Fabio explique.

Transformer un problème en avantage

En matière de conception hygiénique et aseptique, il est essentiel d’offrir une solution sans relubrification pour réduire les risques ci-dessus liés à la sécurité des aliments. En outre, pour exploiter le potentiel de performance des roulements fréquemment exposés aux lavages, la solution d’étanchéité est cruciale. Le fluide de nettoyage utilisé lors des lavages représente la pire menace possible pour les roulements ; puisque les détergents abaissent la tension superficielle du liquide, les fluides peuvent traverser les joints classiques. À l’intérieur du roulement, le détergent se mélange avec l’huile contenue dans le lubrifiant. Le contenu caustique du détergent, agit alors comme un solvant et dégrade la graisse. L’eau à haute pression ou des volumes élevés d’eau de traitement peuvent également entraîner une émulsification et/ou une élimination de la graisse.« Pour comprendre l’impact des détergents, nous avons dû revoir entièrement notre approche de la protection des roulements. Les roulements étanches classiques tentent d’empêcher complètement la pénétration d’eau et d’autres contaminants, mais ce n’est pas entièrement possible dans les conditions du lavage », explique Fabio.

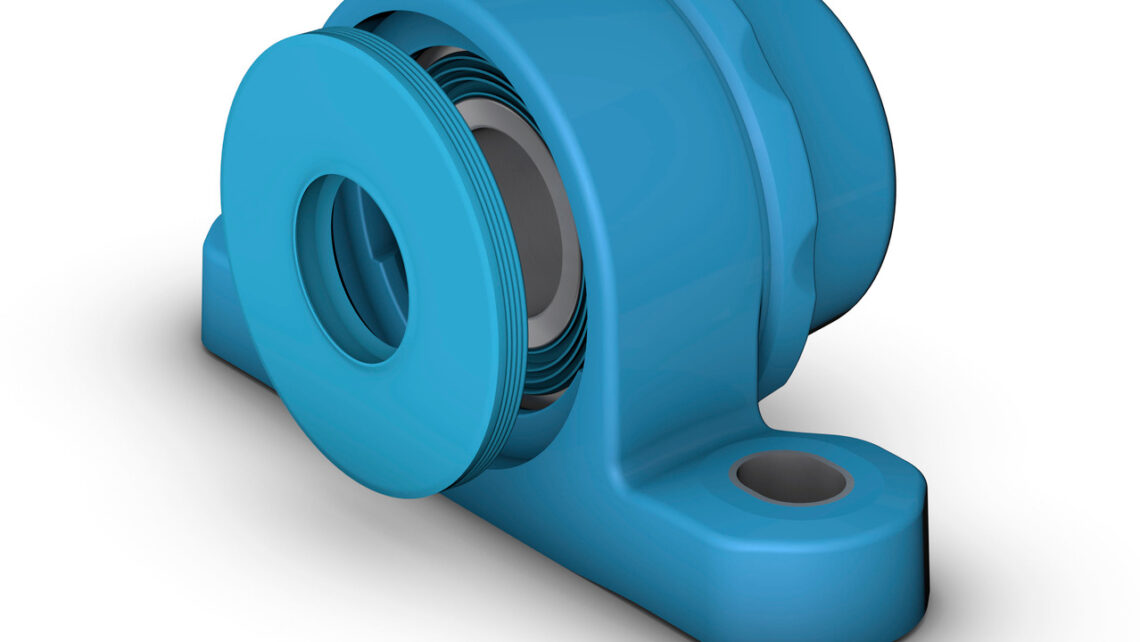

En fait, SKF a trouvé le moyen de transformer le comportement du mélange détergent-eau en avantage. La solution implique une conception de joint en deux parties intégrant chacune plusieurs « goulottes » concentriques qui sont alors intercalées telles des chicanes. Une lèvre extérieure classique protège le roulement des particules et de l’eau à haute pression, mais les liquides de nettoyage qui contournent le joint sont acheminés le long des goulottes sous l’effet de la gravité, ce qui permet leur évacuation sans dommage. Si un lavage survient pendant le fonctionnement du roulement, l’effet centrifuge est encore plus efficace.

Protection supérieure des roulements grâce à une étanchéité complète

Les joints ne sont pas les seuls composants critiques de la protection du roulement. Pour limiter la pénétration de fluide à l’intérieur du roulement, SKF a aussi conçu un couvercle d’obturation avec un mécanisme de blocage, ainsi qu’un joint arrière et un joint d’embase. Le matériau haute performance du couvercle d’obturation en fait un couvercle protecteur rigide avec une flexibilité suffisante pour former une interférence étanche efficace avec le palier. Puisque le couvercle d’obturation améliore l’hygiène uniquement s’il reste en place et étanche, il intègre un mécanisme de blocage qui l’empêche de se déloger accidentellement. Le mécanisme de blocage tournant breveté est extrêmement fiable et se démonte facilement sans outils, à des fins d’inspection.

Le joint arrière assure une étanchéité statique dans le logement du palier et une étanchéité dynamique sur l’arbre, ce qui assure une double protection, empêchant les aliments de pénétrer dans la cavité du palier. L’étanchéité statique comporte, en particulier, une zone d’interférence en petites ondulations qui assure une excellente étanchéité. Enfin, un caoutchouc compatible alimentaire est surmoulé (plus d’infos sur le surmoulage ci-dessous) avec le composite du palier pour créer un joint de base efficace.

Les enjeux des paliers de conception hygiénique et aseptique

Les contaminants sont souvent piégés dans les cavités ou autres zones de rétention, et c’est un problème sur lequel Fabio et son équipe se sont également penchés. « Puisque les charges mécaniques sont généralement relativement faibles dans les applications agroalimentaires, nous avons décidé d’utiliser des paliers composites polymères. Ces matériaux peuvent être facilement moulés dans des formes lisses, créant ainsi des caractéristiques telles que des surfaces inclinées », affirme Fabio. Mais ce n’est pas aussi simple. La conception d’un palier moulé implique l’utilisation de nervures de renfort internes ou externes. Cette structure crée des zones de rétentions à l’intérieur des composants, des zones inaccessibles qui sont difficiles à nettoyer et qui représentent un terrain propice à une accumulation de saleté et à une prolifération de microbes. C’est précisément ce que vous souhaitez éviter.

La géométrie du palier et les caractéristiques de surface affectent aussi la facilité de nettoyage.

Pour profiter des avantages d’une conception de palier moulée tout en limitant les inconvénients, SKF a décidé d’étudier la technologie du surmoulage. Cette approche nécessite un processus de fabrication en deux étapes. Vous commencez par mouler les pièces structurelles du palier, puis vous injectez un second matériau, dans le cas présent, un caoutchouc souple, pour remplir les cavités à l’intérieur des pièces. Le caoutchouc agit comme un joint entre le palier et la structure de la machine.

« Après avoir évalué plusieurs options, nous avons porté notre choix sur un matériau polypropylène, renforcé avec de longues fibres de verre pour obtenir la combinaison adéquate de caractéristiques structurelles et de moulage », explique Fabio. Le polypropylène est extrêmement résistant aux attaques chimiques et, contrairement au nylon, il n’absorbe pas l’eau. Autres avantages du matériau : il présente une finition de surface très lisse dans les conditions de moulage adéquates et une bonne recyclabilité en fin de vie. « Voilà comment nous avons créé un palier de conception hygiénique et aseptique », conclut Fabio Falaschi.

Une capacité de nettoyage record

Lorsque les experts en hygiène de RISE ont réalisé un test de lavage comparatif du nouveau palier complet de conception hygiénique et aseptique et des paliers complets relubrifiables classiques, les avantages de la conception hygiénique et aseptique sont clairement ressortis. « Réduisez le risque pour la sécurité des aliments en choisissant des paliers complets conçus de façon hygiénique et sans relubrification », a déclaré Birgitta Bergström, de RISE. Le nettoyage des nouveaux roulements requiert 30 % d’eau en moins comparé aux précédents modèles, en raison de l’absence de débordement de graisse du roulement.

Du point de vue des performances, le roulement et le système d’étanchéité ont bien fonctionné lors des tests internes réalisés chez des clients. Lors des premiers tests du roulement-insert dans une usine cliente, où l’on devait auparavant remplacer les roulements agroalimentaires classiques tous les trois mois, les roulements utilisant la nouvelle combinaison lubrifiant-joint ont fonctionné parfaitement pendant plus de 18 mois sans relubrification. « Pour être honnête, le client n’a pas voulu les rendre à SKF ; ils fonctionnent toujours parfaitement. Depuis, le client a remplacé un grand nombre d’autres roulements par la nouvelle technologie compatible alimentaire de SKF », révèle Fabio.

Pour Fabio et son équipe, développer une solution hygiénique conforme aux directives d’une autorité en matière d’ingénierie et de conception hygiénique a été très stimulant. Et avec la multiplication des rappels d’aliments, combinée à des réglementations plus strictes en matière de sécurité des aliments aux quatre coins du monde, la Gamme bleue de paliers roulements-inserts SKF pour l’industrie agroalimentaire peut être considérée comme une révolution pour l’industrie agroalimentaire.