Los rodamientos revestidos de óxido negro reducen los costes asociados a las turbinas eólicas

Las empresas de energía eólica necesitan reducir los costes operativos de las turbinas, y los rodamientos revestidos de óxido negro (Black Oxide) son una solución. SKF ofrece un proceso de oxidación negra mejorado para los rodamientos de instalaciones nuevas y en uso.

Resumen

Las turbinas eólicas se emplazan cada vez más en entornos adversos, y los fabricantes y empresas explotadoras se ven obligados a reducir los costes de operación y mantenimiento, al tiempo que incrementan la disponibilidad operativa. SKF contribuye al sector mejorando el rendimiento de las turbinas gracias a su tratamiento de oxidación negra, que proporciona una protección adicional a los rodamientos usados en componentes clave que tienen que hacer frente a los retos de esta industria.

Enlaces relacionados

Las empresas de energía eólica necesitan reducir los costes operativos de las turbinas, y los rodamientos revestidos de óxido negro (Black Oxide) son una solución. SKF ofrece un proceso de oxidación negra mejorado para los rodamientos de instalaciones nuevas y en uso.

Operación y Mantenimiento

Los costes de operación y mantenimiento pueden suponer un porcentaje significativo de los costes de explotación de una turbina eólica, pudiendo alcanzar hasta el 25% durante el ciclo de vida de la misma1; por ello, es importante que los fabricantes y empresas de servicio adopten tecnologías que contribuyan a reducir el mantenimiento y las paradas improductivas. Para responder a esta necesidad, SKF recomienda que a los rodamientos utilizados en aplicaciones de turbinas eólicas se les aplique un tratamiento superficial basado en un proceso avanzado de oxidación negra.

Las ventajas de la oxidación negra pueden aplicarse en toda la industria de la energía eólica, ya sea sustituyendo rodamientos convencionales como parte de la estrategia de mantenimiento de parques eólicos, o mediante su montaje en instalaciones nuevas.

SKF, como empresa global de ingeniería y proveedor líder de rodamientos para el sector eólico, posee una gran experiencia en aplicaciones de turbinas, desde el diseño de los rodamientos hasta una amplia gama de servicios que abarcan la monitorización de estado, los sistemas de lubricación, la gestión de activos y el suministro de repuestos. Gracias a la prolongada participación de SKF en esta industria, la empresa ha identificado varias posibilidades de mejorar la fiabilidad operativa mediante nuevos productos y tecnologías. Es el caso del desarrollo específico de la oxidación negra. Se trata de un proceso de mejora de la superficie que puede proporcionar, a un coste aceptable, importantes ventajas en el rendimiento.

Crecientes demandas en las instalaciones

Las turbinas eólicas están sometidas a grandes variaciones en la temperatura, la velocidad y la carga. Junto con la contaminación, la humedad y los efectos químicos derivados de lubricantes con alto contenido de aditivos antidesgaste (AW), a veces dichas condiciones pueden acortar considerablemente el ciclo de vida de los rodamientos si no se adoptan medidas preventivas. Asimismo, debido al aumento en el tamaño y la potencia generada por las turbinas eólicas, ciertos sistemas clave, como la multiplicadora, se ven sometidos a demandas cada vez mayores.

El proceso de oxidación negra utilizado por SKF ofrece una mayor protección contra los daños en los componentes de los rodamientos, particularmente ante el reto creciente que suponen las condiciones operativas creadas por el cambio de instalaciones en tierra firme a las de alta mar y por la ubicación de equipos en entornos cada vez más adversos por todo el mundo.

Las cifras de daños y averías en las multiplicadoras de las turbinas eólicas pueden variar dependiendo del origen de los datos publicados, pero el estudio Reliawind, financiado por la UE, señala un valor de referencia de alrededor del 6% al año. Este estudio también cita los datos relativos a la proporción de averías e interrupciones obtenidos en grandes estudios de fiabilidad realizados por la Landwirtschaftskammer de Schleswig-Holstein, Alemania, y el Wissenschaftliches Mess-und Evaluierungsprogramm, del Fraunhofer Institute, de Cassel, Alemania. En ellos se mencionan porcentajes de avería del 10%. Aun cuando estas cifras pudieran considerarse bajas en comparación con otras causas de averías operativas, como los sistemas eléctricos, sus consecuencias pueden ser graves. Los daños y averías en trenes de potencia ocasionan grandes costes debido a la duración de las paradas improductivas.

Por ejemplo, el fallo de un rodamiento en un eje de alta velocidad de una turbina terrestre puede incurrir en costes del orden de varios miles de euros, suponiendo que se sustituya arriba en la torre. Sin embargo, si el fallo es de un rodamiento planetario, tiene que sustituirse toda la multiplicadora y es muy fácil que el coste sea de cientos de miles de euros, o incluso más si se incluyen todos los gastos.

Mecanismos de las principales averías

Los tipos de avería que pueden mitigarse aplicando un tratamiento de óxido negro a los componentes del rodamiento, como los aros y rodillos, son en general grietas, adherencias y deterioro de la superficie, así como efectos medioambientales, como la humedad y los ataques químicos.

1. Grietas

Muchos daños prematuros en los rodamientos de las multiplicadoras eólicas son un tipo de avería que no sigue los mecanismos clásicos de la fatiga de contacto por rodadura (FCR). Estos mecanismos clásicos son la fatiga iniciada subsuperficialmente, así como la fatiga iniciada superficialmente, y pueden pronosticarse mediante métodos de cálculo del ciclo de vida estándar de los rodamientos, pero no abarcan las averías prematuras por grietas de corrosión blanca por ataque ácido (WEC) comprobadas en rodamientos de turbinas (fig. 1a). Las WEC se refieren al aspecto de la microestructura alterada del acero al pulir y atacar con ácido una microsección. Pueden producirse averías en varios puntos: en los rodamientos planetarios, en el eje intermedio y en los rodamientos del eje de alta velocidad.

La presencia de averías prematuras debido a las WEC se ha debatido ampliamente en el sector de la industria eólica, y está siendo investigada de manera autónoma por fabricantes de turbinas, de multiplicadoras y por proveedores de rodamientos, al igual que por universidades e institutos independientes. Las hipótesis actuales se concentran en el desarrollo de WEC inducidas por hidrógeno, o relacionadas puramente con carga/fatigas, principalmente en las inclusiones, pero también en la superficie, o la combinación de ambas.

2. Adherencias

En rodamientos sometidos a cargas ligeras, puede producirse un deslizamiento puro entre los elementos rodantes y el aro interior cuando existe un gran desajuste entre la velocidad rotativa del conjunto de rodillos y el aro interior. A veces el riesgo de deslizamiento puede ser muy elevado en aplicaciones exigentes como ejes a alta velocidad de multiplicadoras eólicas, en condiciones de funcionamiento en vacío y en los cambios de zonas de carga.

En los rodamientos de rodillos sometidos a cargas radiales, la zona más crítica en la que puede producirse deslizamiento es en la entrada de los rodillos a la zona de carga. Durante la rotación, la velocidad de los rodillos se reduce en la zona sin carga del rodamiento debido a la fricción y luego se acelera repentinamente al entrar en la zona de carga. Las condiciones resultantes pueden producir adherencias (fig. 1b). La microestructura de los rodillos y caminos de rodadura se altera y origina tensiones locales que finalmente causan el desconchado y la avería del rodamiento.

Los rodamientos completamente llenos de rodillos no siempre poseen una película de lubricante entre los rodillos en contacto debido a la velocidad superficial contraria. Una película delgada o incluso una lubricación combinada bajo altas presiones de contacto entre rodillos conduce al contacto metálico entre rodillos vecinos, incrementando la fricción, que por tanto puede ocasionar adherencias y el deterioro de la superficie.

3. Deterioro superficial/microdesconchado

Muchos elementos de máquinas que mantienen un contacto rodante y deslizante (por ej. rodamientos, engranajes y rodillos de leva) a veces pueden verse afectados por varios tipos de daños. Entre ellos pueden citarse el desgaste abrasivo suave y el microdesconchado. La deformación superficial o microdesconchado se produce debido a que las zonas de contacto en movimiento están separadas por una película de aceite insuficiente; es un tipo de daño superficial localizado que ocurre tanto en los dientes de los engranajes como en los rodamientos, y constituye un fenómeno común en las multiplicadoras de las turbinas eólicas. Los dientes de los engranajes suelen verse más afectados que los rodamientos. No obstante, si el daño se produce en los rodamientos, puede tener un efecto muy negativo en el funcionamiento del mismo, ya que altera la geometría de los rodillos y caminos de rodadura, incrementando el juego interno y ocasionando fatigas locales que finalmente provocan el desconchado y la avería del rodamiento (fig. 1c). La contaminación del agua en las multiplicadoras de las turbinas eólicas también puede ser un factor coadyuvante.

4. Corrosión por humedad

Frecuentemente se subestima el contenido de agua en los aceites de las multiplicadoras. Los elevados gradientes de temperatura, combinados con contenidos altamente saturados de agua (dependiendo del tipo de aceite) pueden conducir al riesgo de que se forme “agua libre” y corrosión de reposo (fig. 1d). Aunque el alto riesgo que supone para una aplicación la existencia de agua libre es bien conocido, el riesgo de que existan distintos niveles de agua disuelta en el aceite de las multiplicadoras está todavía sin dilucidar. La investigación realizada por SKF indica un impacto negativo en el rendimiento del rodamiento siempre que exista una cierta cantidad de agua disuelta.

5. Corrosión de contacto

Cuando la superficie de contacto del eje (superficie del aro interior – asiento del eje) o la superficie de contacto del alojamiento (superficie externa del aro exterior – asiento del alojamiento) están sometidas a micromovimientos bajo condiciones de carga variables, puede desaparecer el óxido natural existente en las superficies del acero. Además, las asperezas de la superficie pueden corroerse y desprenderse. Estas partículas quedan atrapadas en el lugar de contacto, y si hay la presencia de agentes oxidantes, como la humedad, seguirá aumentando la corrosión en la superficie (fig. 1e). Bajo carga, el aire y humedad atrapados siguen ocasionando corrosión en la superficie y a veces ello puede dar lugar a nuevos desprendimientos de partículas. Estas partículas actúan como una pasta abrasiva, que ocasiona nuevos desprendimientos en la zona de interferencia y un aumento de la deformación del aro o, en el peor de los casos (si las partículas corrosivas quedan atrapadas en el asiento), al agrietamiento completo del aro debido a un incremento de las tensiones y a tensiones puntuales excesivas.

El proceso de oxidación negra usado por SKF

Ante todos esos tipos potenciales de avería, revistiendo las superficies funcionales del rodamiento con un tratamiento de óxido negro especialmente diseñado se obtiene un grado de protección significativo. Esa capa añade propiedades beneficiosas para el rodamiento, como una mejor fase de rodaje, y resultados en propiedades de la superficie igualmente mejores después del rodaje, mejor rendimiento bajo regímenes de lubricación deficiente (condiciones κ bajas) y mejor adhesión del lubricante, al igual que mayor resistencia a las adherencias. Puede reducirse el riesgo de corrosión de contacto, microdesconchado y la formación de grietas. Además, la capa de óxido negro ofrece una resistencia básica a la corrosión, así como una mayor resistencia química en comparación con las superficies sin tratar. La moderada resistencia a la corrosión del óxido negro es suficiente para eliminar la corrosión en reposo y la corrosión de contacto, y su resistencia química reduce los efectos negativos de ingredientes agresivos en el aceite. Además, mejora el comportamiento ante la fricción y disminuye el desgaste, en especial bajo condiciones de lubricación combinada. Resultados recientes de I+D señalan que el óxido negro actúa como una barrera a la permeabilidad del acero al hidrógeno.

Como comparación de la mejora potencial en la proporción de averías, un fabricante de multiplicadoras ha informado de una proporción de averías del 40 % al 70% (al cabo de dos años) en una muestra de 1.000 rodamientos estándar de rodillos cilíndricos de una multiplicadora. Posteriormente, en una muestra de 1.150 rodamientos de rodillos cilíndricos oxidados en negro para una aplicación similar, la proporción de averías fue del 0,1 % durante el mismo periodo2.

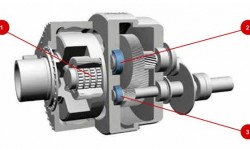

En síntesis, comparándolos con los rodamientos sin tratar, los rodamientos de SKF con revestimiento de óxido negro en aplicaciones de multiplicadoras de turbinas eólicas (fig. 4) pueden ofrecer las siguientes ventajas:

- mejor comportamiento durante el rodaje

- mayor resistencia a la corrosión

- mayor resistencia a los daños por adherencias

- mayor rendimiento en condiciones de lubricación deficiente

- mayor adhesión del aceite y la grasa

- reducción de los ataques químicos al acero del rodamiento por aditivos agresivos en el aceite

- menor permeabilidad al hidrógeno en el acero del rodamiento

- menor riesgo de corrosión por contacto en los asientos

Con más de 50.000 rodamientos revestidos de óxido negro en uso, SKF ha acumulado una gran cantidad de pruebas de que este rentable proceso puede ofrecer a la industria de la energía eólica apreciables mejoras en el rendimiento, redundando en menos averías prematuras y, por tanto, en menos costes generales de funcionamiento y mantenimiento.

Tratamiento de oxidación negra

El óxido negro es un tratamiento de la superficie que se forma por una reacción química en la capa superficial del acero del rodamiento, y tiene lugar cuando las piezas se sumergen en una solución de sal alcalina acuosa a una temperatura de aproximadamente 150 °C. La reacción entre el hierro de la aleación y los reactivos produce una capa de óxido en la superficie exterior de los componentes del rodamiento, que consiste en una mezcla bien definida de FeO y Fe2O3, que forma Fe3O4. El resultado es una capa negra en la superficie de aproximadamente 1–2 μm de espesor.

Las ventajas del óxido negro han de juzgarse para cada aplicación concreta, a pesar de que actualmente no se conocen efectos negativos de este tratamiento y se ha aplicado con éxito en otros sectores en los que los rodamientos se enfrentan a retos operativos especiales, como rodillos de máquinas de fabricación de papel, máquinas herramientas y ventiladores industriales.

El proceso de oxidación negra abarca una extensa variedad de parámetros. El proceso total consta de unas 15 etapas de inmersión diferentes, en muchas de las cuales es posible variar el contenido de productos químicos, la concentración, temperatura, tiempo de inmersión y comportamiento del fluido en los depósitos.

Desde 2006 SKF ha realizado una extensa investigación sobre este proceso para definir las especificaciones de optimización del tratamiento, ampliándolo además para tratar rodamientos de gran tamaño. Los procesos de oxidación negra de SKF se han concebido y personalizado individualmente para cada tipo y aplicación de rodamiento a fin de lograr el máximo resultado, y pueden aplicarse a una amplia gama de tamaños de rodamiento utilizados en turbinas. Actualmente se usa en dimensiones de hasta 2,2 m de diámetro exterior, con pesos de los componentes individuales de hasta 1.000 kg. El método del tratamiento, así como la gama de tamaños y pesos, son propiedad de SKF.

Para obtener el máximo rendimiento, SKF recomienda que se revistan el aro interior y exterior, así como los elementos rodantes. El óxido negro puede aplicarse a todos los tipos de rodamiento usados en sistemas clave de turbinas eólicas. Durante los últimos años se han tratado con éxito y puesto en funcionamiento especialmente los rodamientos de rodillos cilíndricos y cónicos (figs. 2 y 3).

El proceso de tratamiento de óxido negro usado por SKF tiene unas especificaciones muy cuidadosas y se supervisa con precisión. Ofrece rodamientos de alta calidad que se hallan a disposición de fabricantes de turbinas eólicas, usuarios finales y proveedores de servicios a través de la red global de la empresa.

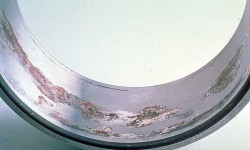

Figura 1: Tipos de avería que pueden producirse en los rodamientos de las multiplicadoras de turbinas eólicas:

a) grietas/desconchado;

b) daños por deslizamiento/adherencias;

c) deterioro superficial/microdesconchado;

d) corrosión por humedad/corrosión de reposo en un camino de rodadura;

e) corrosión de contacto en la superficie de un aro interior.

Nota

1. En una turbina nueva, los costes de operación y mantenimiento ascienden fácilmente al 20–25% de los gastos nivelados totales por kWh producido durante el ciclo de vida de la turbina. Si la turbina es relativamente nueva, la proporción puede ser de sólo el 10–15%, pero puede aumentar como mínimo al 20–35 % al final de su ciclo de vida. Cifras de Wind Energy – The Facts (WindFacts), un proyecto europeo financiado por el programa Intelligent Energy, Europe, de la Agencia Ejecutiva de Competitividad e Innovación.

2. J.Luyckx, Hammering Wear Impact Fatigue Hypothesis WEC/irWEA failure mode on roller bearings, NREL workshop, Broomfield, Colorado, EE.UU., noviembre 2011.