Última generación en técnicas de modelado y de simulación

SKF está introduciendo nuevas técnicas de modelado y simulación que permiten usar herramientas de software más como métodos de análisis que de cálculo. Gracias a estas mejoras, los ingenieros de SKF cuentan con muchas más posibilidades de diseño a la hora de analizar aplicaciones para clientes, pudiendo incorporar factores múltiples en condiciones operativas variables.

Resumen

SKF lanza una nueva generación de técnicas de modelado y simulación para el estudio de componentes y sistemas de rodamientos en aplicaciones de clientes. Son herramientas potentes y fáciles de usar que se han desarrollado para que los ingenieros de aplicaciones de SKF puedan realizar sofisticadas tareas de análisis que permitan a los clientes identificar la solución óptima.

SKF posee una larga experiencia en el uso de herramientas de simulación. Además, está constantemente adaptándolas con el fin de introducir nuevas mejoras y funciones que permitan simular todos los componentes importantes rodamientos, ejes, obturaciones y soportes– y crear así un sistema completo que refleje más fielmente la realidad. A día de hoy, los ingenieros de aplicaciones de SKF suelen emplear herramientas de software para estudiar cómo funcionan los productos de los clientes en condiciones operativas específicas.

El objetivo del reciente avance en modelado y simulación es hacer frente a importantes retos y, muy especialmente, a los cambios en tendencias y requisitos del cliente.

En primer lugar, aumentan las peticiones que reclaman varias opciones de diseño para una sola aplicación. Esto dificulta el proceso de simulación. Por ejemplo, a la hora de diseñar un sistema de rodamientos para una turbina eólica, SKF pensó en varias propuestas antes de presentarle una selección al cliente. Gracias a las nuevas funciones integradas en las herramientas de SKF, se pueden efectuar cientos de simulaciones de los sistemas de rodamientos propuestos, a fin de identificar el más apropiado para la aplicación del cliente.

En segundo lugar, hay que tener en cuenta factores como la solidez y la sensibilidad. Es importante saber cómo se adaptan los rodamientos y otros componentes a las condiciones reales de una aplicación, ya que pueden diferir considerablemente de los criterios de diseño. En el caso de ciertas aplicaciones, el cliente quiere saber más sobre el rendimiento de la solución propuesta en condiciones operativas variables. Si algunas variables cuentan con rangos de valores muy amplios porque son difíciles de controlar, ¿cómo influyen éstas en el rendimiento del rodamiento? Para poder garantizar que un rodamiento funciona de manera estable en la máquina del cliente, es importante conocer qué condición operativa necesita mantenerse sin apenas variación.

El tercer aspecto tiene que ver con el modelado de más de una variable a la vez. Aunque se suelen tener en cuenta muchos factores/variables a la hora de efectuar modelados y simulaciones, no es fácil analizar a la vez el efecto combinado de múltiples factores. Con una sola variable, a los ingenieros les resulta fácil preparar simulaciones entre los valores mínimo y máximo de un intervalo, y trazar luego una bonita curva. Las dificultades llegan cuando intervienen tres o cuatro factores. Afectan, principalmente, al diseño de las simulaciones y al análisis de los resultados de los cálculos o, como mínimo, a su visualización. Para evitarlo, se pueden ir variando los valores uno a uno y después realizar las simulaciones oportunas. De este modo, los ingenieros pueden obtener cierta información sobre el funcionamiento del sistema bajo determinadas condiciones, que es mejor que nada. Sin embargo, este método puede no proporcionar una visión de conjunto (sobre todo si lo que se busca es averiguar el efecto combinado de dichos factores).

Ventajas de las nuevas técnicas

Los últimos modelos de herramientas de modelado y simulación desarrolladas por SKF están diseñados para superar estos retos y facilitar el trabajo de los ingenieros, gracias a su capacidad a la hora de variar parámetros y realizar simulaciones más fácilmente.

Una de las principales características de la nueva generación de software es que se ha integrado la metodología Six Sigma en las herramientas de modelado y simulación de SKF. Six Sigma se ha incorporado con éxito al proceso de fabricación para identificar y suprimir posibles causas de fallo, y se ha utilizado en otras áreas comerciales vinculadas a la ingeniería para mejorar la calidad e incrementar el grado de satisfacción del cliente. Es una especie de “cajón de sastre” que facilita muchas de las tareas vinculadas a la ingeniería (como el diseño de la simulación, estudios de sensibilidad, análisis de la solidez y optimización de los resultados). Estas capacidades son igual de importantes en el modelado y en las simulaciones, por lo que SKF ha decidido incorporarlas a sus herramientas de última generación. Se puede acceder a ellas mediante una interfaz de usuario gráfica, sencilla e interactiva, en donde todos los elementos matemáticos complejos asociados a Six Sigma quedan ocultos tras la pantalla. Además, las nuevas herramientas de software presentan los resultados de una manera más visual e intuitiva.

En la práctica, esta integración de la metodología Six Sigma facilita la vida tanto a ingenieros como a clientes de SKF. Para los ingenieros, supone poder realizar los cálculos y análisis que, debido a su complejidad, antes sólo estaban al alcance de determinados especialistas.

Los clientes pueden recibir varias propuestas de diseño en lugar de una sola. Además, pueden obtener información adicional sobre elementos individuales, como la sensibilidad a fluctuaciones de algún parámetro, o si esta opción es más robusta que otra.

Otra ventaja de la integración Six Sigma es que los usuarios no necesitan diseñar cientos de simulaciones en una herramienta, efectuarlas en otra y analizar los resultados con ayuda de una tercera. Ahora todo está integrado en un entorno de software uniforme, al que se accede por medio de una interfaz gráfica interactiva, muy fácil de usar, y que sólo requiere una formación básica.

Ventajas para una aplicación real

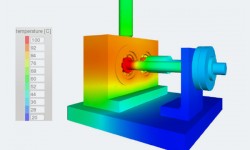

Por ejemplo, en el caso de una caja de engranajes industrial, el objetivo era mejorar el rendimiento general del sistema mediante el control de la temperatura. Además de usar el software de modelado se utilizó un modelo físico. Los ensayos se realizaron en un banco de pruebas FZG que incluía un sistema emparejado espalda con espalda de dos cajas monoetapa de engranajes con dientes rectos (fig. 1). Los ejes los soportan rodamientos rígidos de bolas radiales. En este tipo de disposición, la temperatura del aro exterior del rodamiento se usa para determinar la variación general de la temperatura en todo el rodamiento (fig. 2).

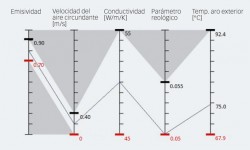

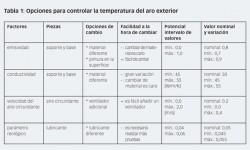

Para el control de la temperatura del aro exterior se identificaron cuatro factores, tal y como se muestra en la tabla 1.

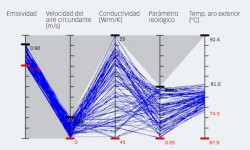

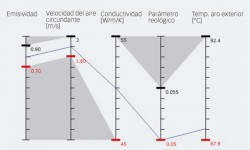

Luego se hizo un modelo de cada uno de ellos –emisividad, conductividad, velocidad del aire circundante y parámetros reológicos– para determinar su influencia en la temperatura del aro exterior. La figura 3 muestra el punto de partida de la simulación, teniendo en cuenta la configuración actual de la aplicación en relación a la temperatura del aro exterior y a los cuatro factores (todo ello expresado como un gráfico de coordenadas paralelas). Tras 100 simulaciones con valores variables (fig. 4), los resultados relativos a la temperatura del aro exterior variaron significativamente. La nueva herramienta de modelado y simulación permite que los ingenieros realicen cientos de simulaciones, en este caso configuradas según el método Monte Carlo. Por medio de cursores deslizantes de máxima y mínima en la interfaz gráfica del software, es posible filtrar y analizar el efecto de cada uno de los factores.

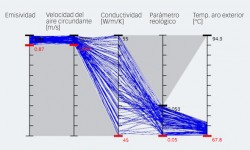

La solución teórica óptima se muestra en la fig. 5, que se ha obtenido filtrando y realizando una serie de nuevas simulaciones. Queda claro que en el caso de la emisividad no hay demasiadas posibilidades de mejora entre los valores de referencia y la situación óptima. Sin embargo, la temperatura del aro exterior es sensible a la velocidad del aire circundante y un incremento de este valor reduce la temperatura del aro. Por su parte, los parámetros de conductividad y reológicos no se ven especialmente afectados. Cuando se modela la solución diseñada incorporando una mayor velocidad en el aire circundante pueden verse claramente las ventajas de una menor temperatura en el aro exterior (fig. 6). El análisis de la simulación confirma que controlar de la velocidad del aire circundante es la mejor solución para reducir la temperatura del aro exterior del rodamiento en esa aplicación específica. Según las simulaciones, la temperatura del aro exterior del rodamiento bajaría de los 74 – 81 °C hasta los 69 o 75 °C.

Las ventajas para el cliente son que, con sólo añadir un ventilador, se consigue un aumento considerable del rendimiento. Por su parte, SKF puede demostrar las capacidades y ventajas que ofrece su software y herramientas de modelado mejoradas. Los clientes estarán cada vez más interesados en conocer los factores que influyen en el rendimiento y la vida de servicio de su equipo, y SKF demuestra que posee las herramientas y los conocimientos necesarios para realizar este análisis y proponer soluciones mejores.