Nuove tecniche di modellazione e simulazione

La SKF presenta nuove tecniche di modellazione e simulazione che consentono di utilizzare i software come metodi di analisi anziché di calcolo. Con tali tecniche gli ingegneri SKF possono più agevolmente esplorare il progetto di una particolare applicazione nel caso siano presenti fattori molteplici che influenzano le condizioni di lavoro.

Sintesi

La SKF presenta tecniche di modellazione e simulazione di nuova generazione per l’analisi dei componenti e dei sistemi di cuscinetti delle applicazioni. Si tratta di tecniche potenti ma facili da usare, elaborate per aiutare gli ingegneri dell’applicazione SKF ad eseguire analisi sofisticate, atte a portare vantaggi sensibili ai clienti con la proposta di soluzioni ottimali.

La SKF ha una lunga esperienza negli strumenti di simulazione. Essi vengono continuamente perfezionati e integrati con nuove funzionalità e potenzialità per simulare come sistemi completi, in modelli il più possibile vicini alla realtà, i vari componenti delle macchine – cuscinetti, alberi, guarnizioni di tenuta o supporti. Tali strumenti vengono estesamente impiegati dagli ingegneri SKF per studiare le applicazioni dei clienti operanti nelle specifiche condizioni di lavoro.

I recenti sviluppi nelle modellazioni e nelle simulazioni hanno l’obiettivo di far fronte alle esigenze dei clienti in continua evoluzione.

Quando si progetta una data applicazione si cerca in primo luogo di esaminare più di un’alternativa e questo complica il compito delle simulazioni; è il caso, ad esempio, del progetto del sistema di cuscinetti di una turbina eolica, nel quale, prima di sottoporre al cliente un ristretto numero di soluzioni alternative, la SKF ha dovuto elaborare numerose possibili soluzioni, eseguendo, con l’aiuto delle nuove tecniche implementate nei propri strumenti, centinaia di simulazioni per identificare quelle che meglio si sarebbero adattate alle condizioni imposte dal cliente.

In secondo luogo, c’è il problema della robustezza e della sensibilità, che si riflettono sul modo in cui i cuscinetti e gli altri componenti reagiscono alle effettive condizioni operative di un’applicazione, che possono differire notevolmente da quelle previste in fase di progetto. Spesso i clienti vogliono avere maggiori informazioni sulle prestazioni in condizioni di lavoro variabili di una soluzione proposta. Se alcuni parametri variano in maniera considerevole e sono difficili da controllare, in che modo influiranno sulle prestazioni del cuscinetto? Per essere certi che un cuscinetto lavori in modo stabile sulla macchina è importante sapere quali operazioni devono essere controllate quando si verifica una variazione.

Un terzo problema riguarda la modellazione di più di una variabile simultaneamente. Anche se è abbastanza comune introdurre come variabili nelle modellazioni e nelle simulazioni molteplici fattori, non è facile analizzarne l’effetto combinato. Nel caso di una sola variabile, si possono facilmente eseguire alcune simulazioni tra i valori minimo e massimo e poi tracciare una bella curva. Quando si tratta di tre o quattro fattori insorgono due difficoltà: una risiede nell’impostazione delle simulazioni, mentre l’altra la si incontra nell’analisi dei risultati di calcolo o al limite nella loro visualizzazione. Un modo per superare gli ostacoli è quello di variare un parametro alla volta lasciando fissi gli altri e poi, dopo aver eseguito le simulazioni previste, variare gli altri uno per uno. In tal modo si possono ottenere informazioni sul funzionamento del sistema in certe specifiche condizioni, il che è meglio di niente. Tuttavia si può perdere la visione complessiva delle prestazioni del sistema che sono dipendenti dall’effetto combinato di tutti i fattori.

Vantaggi delle nuove tecniche

Gli strumenti SKF di modellazione e simulazione di ultima generazione sono studiati per fronteggiare le problematiche sopra descritte e rendere gli strumenti stessi più facili da gestire da parte degli ingegneri, per esempio consentendo di variare i parametri ed eseguire più facilmente numerose simulazioni.

Una proprietà importante della nuova generazione di software è l’integrazione negli strumenti SKF di Six Sigma, una metodologia che è stata applicata con successo nel settore produttivo per identificare e rimuovere le cause dei difetti ed è stata adottata in campo tecnico e commerciale per migliorare la qualità e accrescere la soddisfazione dei clienti. Molto importante è una serie di strumenti che serve a supportare molte attività di ingegneria, come la progettazione delle simulazioni, gli studi sulla sensibilità, l’analisi della robustezza e l’ottimizzazione dei risultati. Si tratta di strumenti di pari importanza nella modellazione e nelle simulazioni. Alla SKF, queste funzioni sono rese disponibili negli strumenti di modellazione e simulazione di nuova generazione. Ad essi si può accedere tramite un’interfaccia grafica interattiva che è molto semplice e lineare, pur nascondendo dietro lo schermo tutta la complessità della matematica e degli elementi Six Sigma. Infine, i nuovi software presentano i risultati in modo visivamente più intuitivo.

In pratica, con l’integrazione della metodologia Six Sigma, il lavoro sia degli ingegneri SKF sia dei clienti viene ad essere molto semplificato. Infatti le analisi più complesse possono essere eseguite da un maggiore numero di persone, anziché da un numero ristretto di specialisti.

I clienti, dal canto loro possono disporre di numerose alternative di progetto anziché di una sola. Inoltre possono ottenere più informazioni circa le singole opzioni, per esempio sapere se un’alternativa è sensibile alle variazioni degli input o se è più robusta di un’altra.

Un altro vantaggio dell’integrazione con gli strumenti Six Sigma è che agli utilizzatori non è richiesto di progettare simulazioni con un certo strumento, fare centinaia di simulazioni con un altro e poi eseguire le analisi con un terzo. Con il nuovo software tutto viene integrato in un solo ambiente informatico omogeneo, tramite un’interfaccia grafica interattiva semplice e lineare, utilizzabile dopo un breve addestramento.

Vantaggi per le applicazioni reali

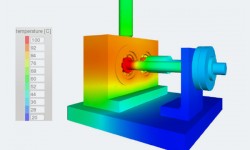

Per fare un esempio, si desiderava migliorare le prestazioni di un riduttore industriale controllandone la temperatura di funzionamento. Oltre a un programma di modellazione si fece ricorso a un modello fisico, eseguendo prove su un banco FZG su cui erano montati, uno di fronte all’altro, due riduttori singolo stadio con ingranaggi a denti diritti (fig.1). Gli alberi erano montati su cuscinetti radiali a sfere. La temperatura era rilevata misurandone l’andamento sull’anello esterno di questi ultimi (fig.2).

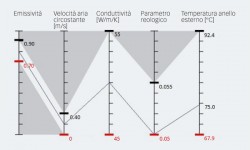

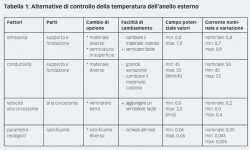

Per controllare la temperatura degli anelli esterni fu identificata la possibile influenza di quattro fattori (tab.1).

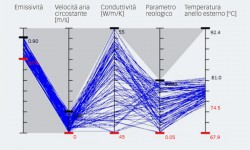

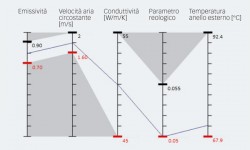

Ciascuno di questi fattori – emissività, conduttività, velocità dell’aria circostante e parametri reologici – fu modellato per determinarne l’influenza sulla temperatura dell’anello esterno. La fig. 3 mostra il punto di partenza della simulazione nella corrente impostazione, in relazione alla temperatura dell’anello esterno e ai quattro fattori visualizzati in un diagramma con coordinate parallele. Dopo 100 simulazioni con vari input (fig. 4), si possono notare ampie variazioni della temperatura. Un importante aspetto del nuovo strumento di modellazione e simulazione è che gli ingegneri possono eseguire centinaia di simulazioni, in questo caso impostate secondo il metodo Monte Carlo. Utilizzando semplici cursori di massimo e minimo nel software di interfaccia grafica è possibile filtrare e analizzare gli effetti dei singoli fattori.

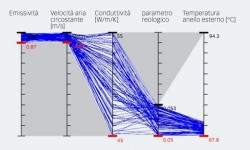

La soluzione teorica ottimale è illustrata in fig. 5, ottenuta filtrando ed eseguendo una serie di nuove simulazioni. È chiaro come nel caso dell’emissività non ci siano molte opportunità di miglioramento tra il valore di riferimento e la situazione ottimale; la temperatura dell’anello esterno è invece sensibile alla velocità dell’aria circostante, per cui, innalzandola, la temperatura si abbassa; la sensibilità alla conduttività e ai parametri reologici è bassa.

Quando si modella la soluzione che prevede il miglioramento della velocità dell’aria circostante, appaiono evidenti i vantaggi in termini di minore temperatura (fig.6). L’analisi della simulazione ha confermato che, in questa specifica applicazione, il tenere sotto controllo la velocità dell’aria circostante era la migliore soluzione per ridurre la temperatura dell’anello esterno dei cuscinetti. Secondo le simulazioni, la temperatura dovrebbe diminuire da 74 – 81 °C a 69 – 75 °C.

La conclusione, che riguarda il cliente, è che con la semplice aggiunta di un ventilatore si ottengono vantaggi considerevoli. Per quanto riguarda la SKF, sono evidenti le potenzialità e i vantaggi che l’utilizzo di un software migliorato e di strumenti di modellazione apporta propri clienti. In una situazione in cui questi ultimi cercano in sempre maggiore misura di conoscere meglio i fattori che influenzano le prestazioni e la durata dei loro macchinari, la SKF può dimostrare di possedere sia gli strumenti sia le conoscenze per eseguire analisi e offrire migliori soluzioni.