Pression sur l’air comprimé

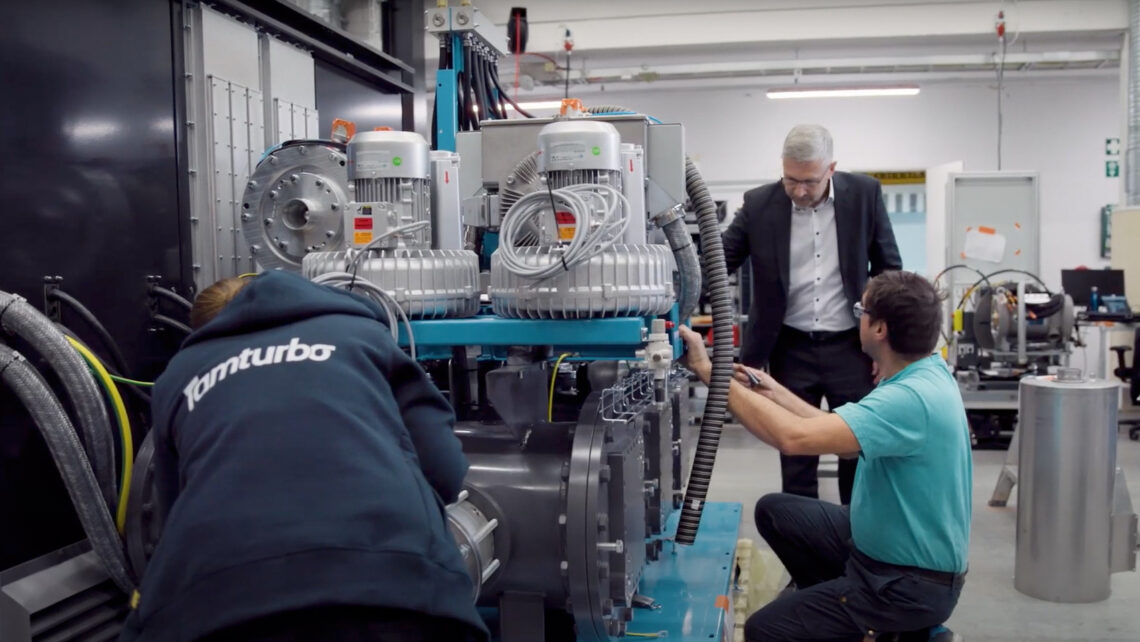

L’entreprise finlandaise Tamturbo s’est donné pour mission d’améliorer le rendement des compresseurs d’air industriels.

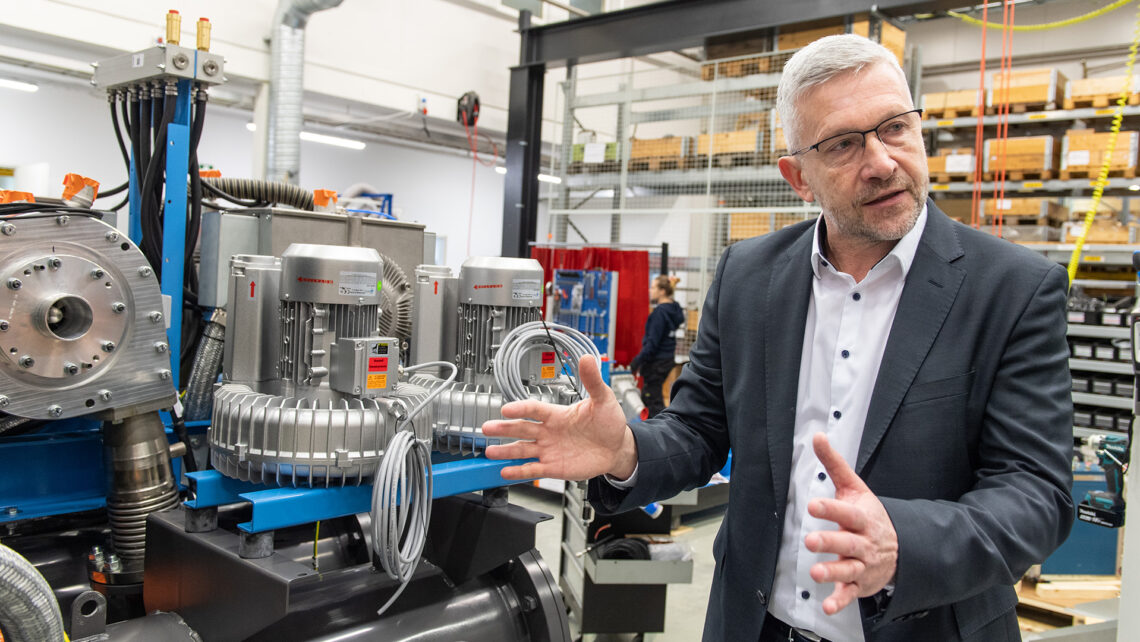

Psitt ! Connaissez-vous la triste réalité de l’air comprimé ? « 12 à 15 % seulement de l’énergie totale fournie à un compresseur sert réellement à comprimer l’air, explique Igor Nagaev, directeur général du fabricant finlandais de compresseurs Tamturbo. Le restant est généralement perdu. » Il y a encore peu de temps, les entreprises pouvaient se permettre ce médiocre rendement, car la simplicité, la commodité et la fiabilité de l’énergie pneumatique compensaient largement le montant élevé des factures.

Cette époque est révolue. Aujourd’hui, alors que de plus en plus de fabricants se fixent des objectifs ambitieux en matière de réduction des émissions de CO2, les équipements énergivores sont passés au crible. Sur de nombreux sites industriels, les compresseurs d’air font partie des équipements les plus gourmands en énergie.

Fondée en 2010 dans la ville de Tampere, dans le sud-ouest de la Finlande, Tamturbo propose aux utilisateurs une solution de remplacement plus performante. L’économie, la simplicité et la fiabilité régissent la conception de ses produits. Au cœur de ses compresseurs se cache un concept où tout frottement mécanique est banni et qui nécessite moins de composants que les modèles conventionnels.

La plupart des compresseurs compriment l’air à l’aide de spirales, de pistons ou de palettes. Ils sont alimentés par de gros moteurs électriques, auxquels ils sont souvent reliés par un réducteur. Avec autant de composants en mouvement, ils doivent être équipés de systèmes de lubrification élaborés capables de limiter le frottement et de réduire l’usure inévitable.

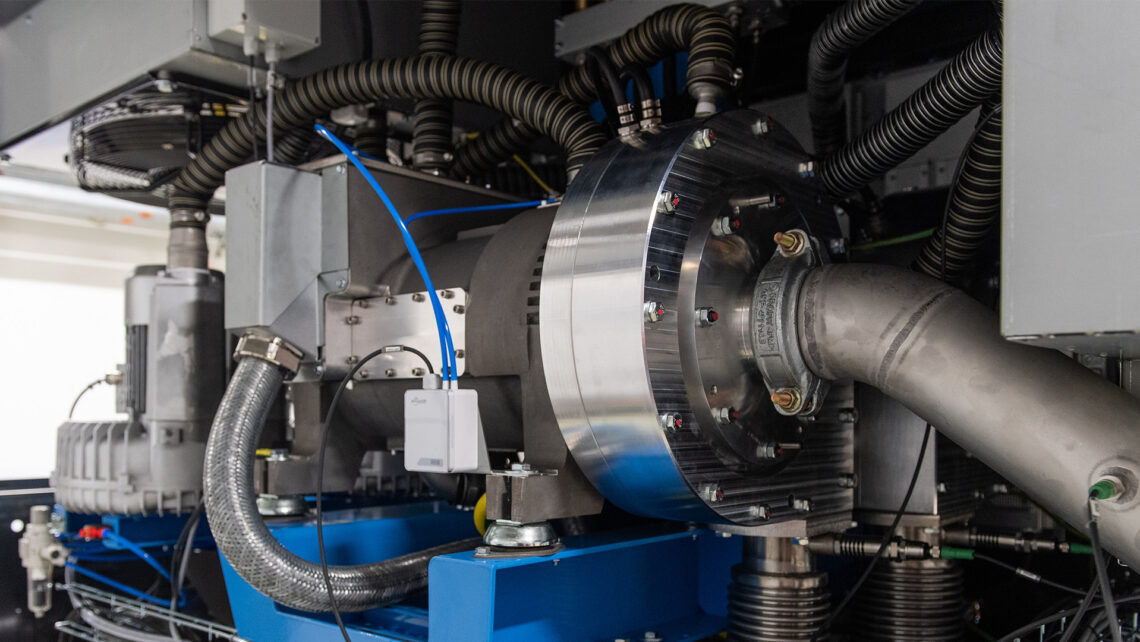

Les turbocompresseurs, en revanche, ne possèdent qu’une seule pièce tournante : une turbine entraînée à grande vitesse qui accélère l’air entrant. La turbine tourne sans entrer en contact avec le palier du compresseur, et la vitesse de fonctionnement élevée permet de la relier directement à un moteur sans système d’engrenages intermédiaire.

En sustentation

Les produits Tamturbo ont un atout supplémentaire. Au lieu des roulements à éléments roulants classiques, leurs moteurs sont munis de paliers magnétiques actifs, lesquels supportent le rotor, l’arbre et la turbine par sustentation magnétique, éliminant ainsi tout contact métal/métal.

Nos équipes travaillent en étroite collaboration, en se concentrant sans relâche, systématiquement et très précisément sur leur objectif qui est d’obtenir des performances supérieures.

Igor Nagaev, DG de Tamturbo

La conception sans contact réduit considérablement le frottement et l’usure à l’intérieur des compresseurs. Ainsi, les produits Tamturbo se passent d’huile, « pas une seule goutte », précise Igor Nagaev. Les avantages sont multiples, explique-t-il. Cette solution simplifie l’entretien en éliminant la nécessité de surveiller et de gérer un système de lubrification complexe, le coût des vidanges périodiques et le fardeau environnemental que représente l’élimination des huiles usagées. La conception sans huile signifie également qu’aucune trace de lubrifiant ne pénètre dans le système de distribution d’air comprimé. Cela peut représenter un atout indéniable dans des applications telles que la production agroalimentaire, où les fabricants doivent éviter la moindre contamination des produits.

Le moteur électrique à haute vitesse sur paliers magnétiques est fourni à Tamturbo par SKF. Les deux entreprises ont collaboré dès les prémices de l’étude pour intégrer des paliers magnétiques actifs dans le nouveau modèle de compresseur. Selon Igor Nagaev, il s’agit d’une collaboration qui va bien au-delà de la relation habituelle entre un fabricant d’équipement et son fournisseur. « C’est une véritable coopération. Nos équipes travaillent en étroite collaboration, en se concentrant sans relâche, systématiquement et très précisément sur leur objectif qui est d’obtenir des performances supérieures. »

« Les moteurs et les paliers magnétiques SKF nous donnent un grand avantage, poursuit-il, car ils sont extrêmement fiables. Le compresseur est équipé de ce moteur simple et robuste, mais la technologie peut également nous aider à proposer une valeur ajoutée non négligeable pour nos clients. » Une partie de cette valeur, explique-t-il, est constituée par l’exploitation des données fournies par le système de commande des paliers magnétiques dans le but d’obtenir des informations sur l’état et la fiabilité de la machine. Étant donné que le palier magnétique actif agit en permanence pour maintenir en place l’arbre du rotor, il peut détecter les vibrations qui pourraient signaler un dysfonctionnement de la turbine ou d’autres problèmes.

Par ailleurs, les deux partenaires collaborent actuellement au développement d’un « jumeau digital » qui donnera à Tamturbo ou à ses clients un tableau détaillé et en temps réel de l’état et des performances du compresseur.

Vers le zéro déchet

Les technologies digitales de pointe constituent un axe de développement essentiel pour Tamturbo, mais le rendement et la durabilité restent au centre de ses préoccupations, affirme Igor Nagaev. L’entreprise travaille en étroite collaboration avec SKF sur de nouveaux projets, tels que des moteurs à plus grande vitesse, lesquels contribueront à extraire plus d’air comprimé utile de chaque kilowatt d’électricité.

Elle aide également les clients à modifier la manière dont les compresseurs sont intégrés à leurs opérations de production. « Pour comprimer l’air, il faut le réchauffer, rappelle Igor Nagaev. C’est ce processus qui absorbe la majeure partie de l’énergie consommée par le compresseur. Or, la plupart des entreprises n’exploitent pas la chaleur produite. »

Pour éliminer ce gaspillage, Tamturbo peut équiper ses machines de dispositifs de récupération d’énergie, lesquels peuvent utiliser le surplus de chaleur émise par le compresseur pour chauffer de l’eau ou d’autres liquides de process à des températures pouvant atteindre 90 °C. Le finlandais s’efforce actuellement d’étendre la nouvelle option de récupération de chaleur à tous les produits de sa gamme.

Les prix record actuels de l’énergie relançant la quête de rendement, cette idée arrive à point nommé. « L’accueil du marché a été extrêmement positif, se félicite Igor Nagaev. Environ la moitié des compresseurs que nous vendons sont équipés de systèmes de récupération d’énergie, et nous nous attendons à ce que ce pourcentage augmente. »

Ensembles motorisés SKF complets

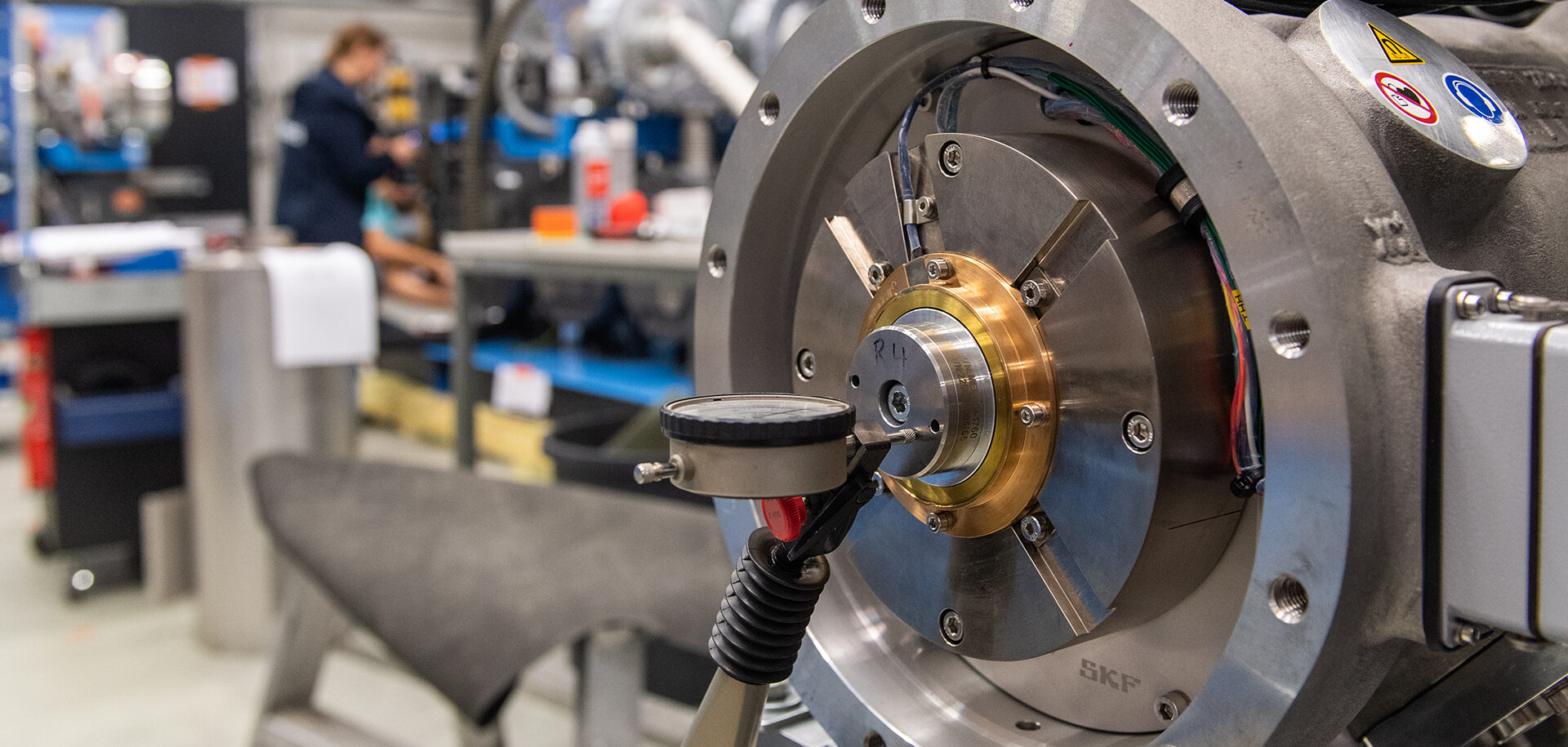

SKF fournit à Tamturbo des ensembles motorisés complets en deux versions : 150 kW pour les compresseurs de grandes dimensions et 75 kW pour les plus petits. L’ensemble comprend un moteur à aimants permanents à grande vitesse capable de tourner à 35 000 tr/min et trois paliers magnétiques actifs (deux radiaux et un axial).

Une armoire de commande séparée des paliers magnétiques contient les faisceaux nécessaires au suivi et à l’enregistrement de la position du rotor jusqu’à 15 000 fois par seconde. Son logiciel ajuste en permanence la puissance envoyée aux électro-aimants des paliers pour que le rotor tourne précisément au centre du moteur.

Dans un compresseur, chaque moteur est équipé d’une ou deux turbines de compression en fonction des pressions et des volumes requis par l’application de l’utilisateur final.