Choisir le roulement approprié en quelques clics

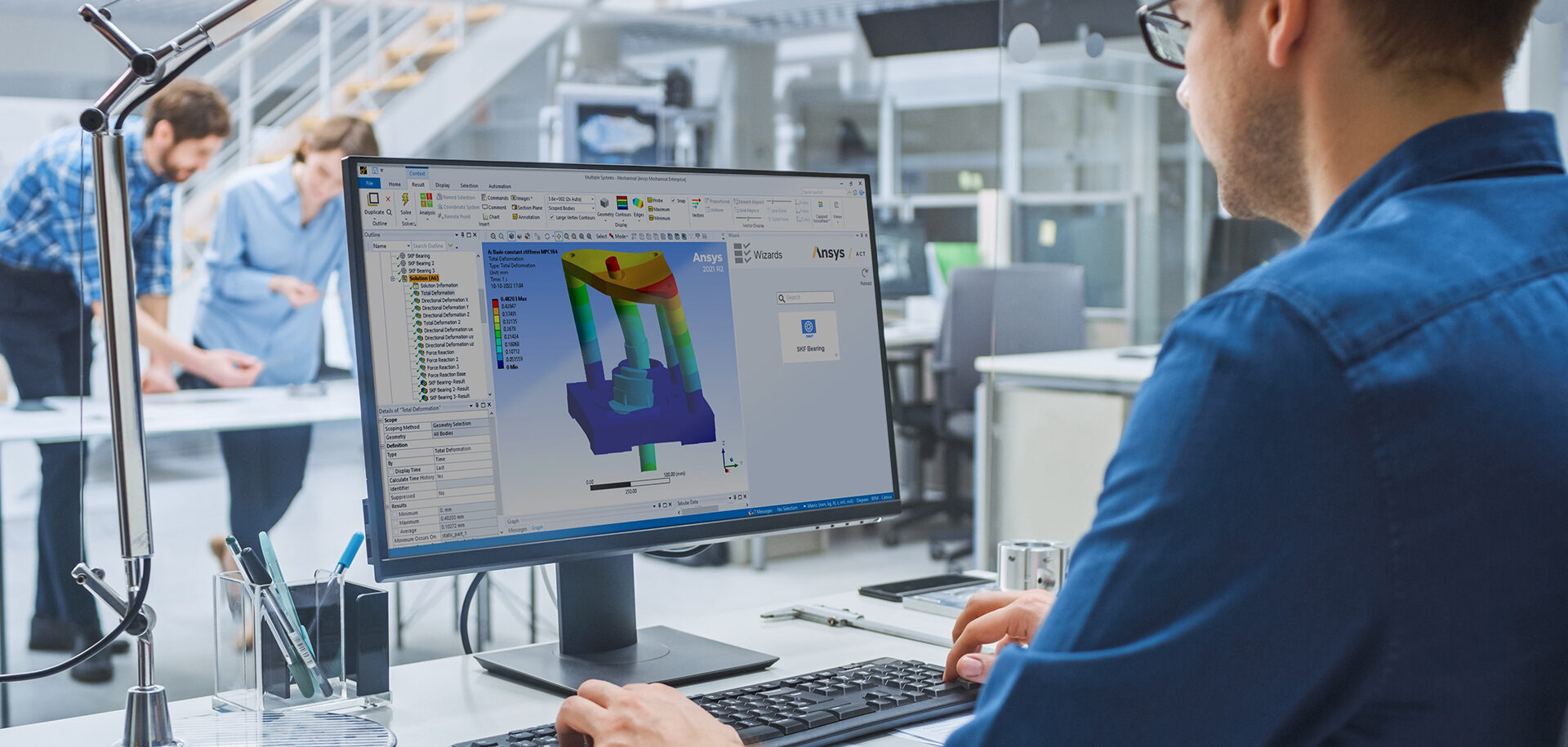

Les ingénieurs gagnent en rapidité et en efficacité quand les outils avancés de calcul des roulements sont intégrés aux systèmes de conception et de simulation qu’ils utilisent tous les jours.

Les mondes virtuels seront-ils la prochaine grande révolution ? Certaines des personnalités les plus influentes du secteur technologique sont bien de cet avis. Le groupe Meta, propriétaire de Facebook, d’Instagram et de WhatsApp, investit environ 15 milliards de dollars (14,2 milliards d’euros) par an pour développer la vision de son fondateur Mark Zuckerberg : le « métavers », un univers virtuel où l’on peut se rencontrer pour travailler, jouer et faire des achats.

Voilà longtemps que les ingénieurs d’études savent que nous allons tous passer plus de temps dans les espaces virtuels. Eux-mêmes se sont engagés dans cette voie depuis des années. Grâce à des ordinateurs puissants et à des logiciels de simulation avancés, de nombreux produits sont déjà conçus, assemblés et testés dans un environnement 100 % virtuel bien avant qu’un seul de leurs composants soit fabriqué.

L’ingénierie virtuelle raccourcit les délais

Les avantages des techniques d’ingénierie virtuelle sont multiples. Les ingénieurs peuvent travailler plus rapidement, évaluer plus d’options et effectuer un plus grand nombre d’essais en économisant le temps et l’argent généralement consacrés à la fabrication de prototypes physiques. Néanmoins, pour les fournisseurs de composants, la virtualisation soulève quelques problématiques intéressantes.

Ces outils accélèrent et simplifient les calculs, et donnent aux clients accès à certaines approches plus abouties que les méthodes publiées dans le catalogue.

Hedzer Tillema, chef de produit logiciel d’ingénierie chez SKF.

Prenons le cas des procédures suivies par les ingénieurs pour sélectionner les roulements. C’est un prérequis pour de nombreux mécanismes. Faire le bon choix d’entrée peut faire la différence entre une conception fiable et performante et un échec coûteux. Or, les procédures établies pour sélectionner les roulements se sont forgées du temps des planches à dessin et des appels téléphoniques.

« Traditionnellement, un ingénieur a deux moyens à sa disposition pour sélectionner un roulement doté des caractéristiques de performance et de la durée de service appropriées pour son application : soit il a recours aux équations que SKF et les autres fournisseurs de roulements publient dans leurs catalogues ; soit il s’adresse à l’un des ingénieurs d’applications du fournisseur, lequel a accès à des données et à des outils de calcul propriétaires, » explique Hedzer Tillema, chef de produit logiciel ingénierie chez SKF.

Ces méthodes sont encore applicables aujourd’hui, mais l’avènement d’un monde connecté et informatisé a permis aux fournisseurs de roulements de proposer d’autres options. « Depuis plusieurs années, nous proposons une gamme d’outils logiciels en ligne et hors ligne qui peuvent aider nos clients à faire leurs calculs pour sélectionner les roulements. Ces outils accélèrent et simplifient les calculs, et donnent aux clients accès à certaines approches plus abouties que les méthodes publiées dans le catalogue. »

Gain de productivité

Toutefois, à mesure que les logiciels de dessin industriel ont gagné en sophistication, les outils de calcul en ligne ont commencé à paraître un peu rudimentaires. « Nous nous sommes rendu compte que, parmi nos clients, beaucoup avaient leurs outils de conception préférés et leurs propres flux opérationnels. C’est avec ces outils que les ingénieurs d’études passent le plus clair de leur temps, qu’ils se sentent le plus à l’aise et travaillent avec le plus d’efficacité. Pourquoi devraient-ils être obligés d’abandonner cet espace de travail pour passer à un outil complètement différent pour sélectionner les roulements ? »

Conscient de la nécessité de simplifier le processus de conception, SKF propose aujourd’hui des services de sélection et de calcul intégrables à toute une série de plateformes logicielles de dessin industriel. Grâce aux données produits et aux méthodes de calcul, voire les deux, intégrées à ces plateformes, les ingénieurs peuvent choisir et évaluer le roulement approprié en ne quittant pas leur environnement de travail habituel.

Simulation fluide

L’intégration des services de sélection des roulements simplifie et accélère le processus de conception virtuelle. En ce qui concerne les essais virtuels, le problème est plus complexe. « En quête d’une mise sur le marché plus rapide, nos clients souhaitent de plus en plus souvent simuler leurs conceptions avec une plus grande fidélité et le faire plus en amont au cours du cycle de développement du produit. En ingénierie, on appelle ça le “shift left”. »

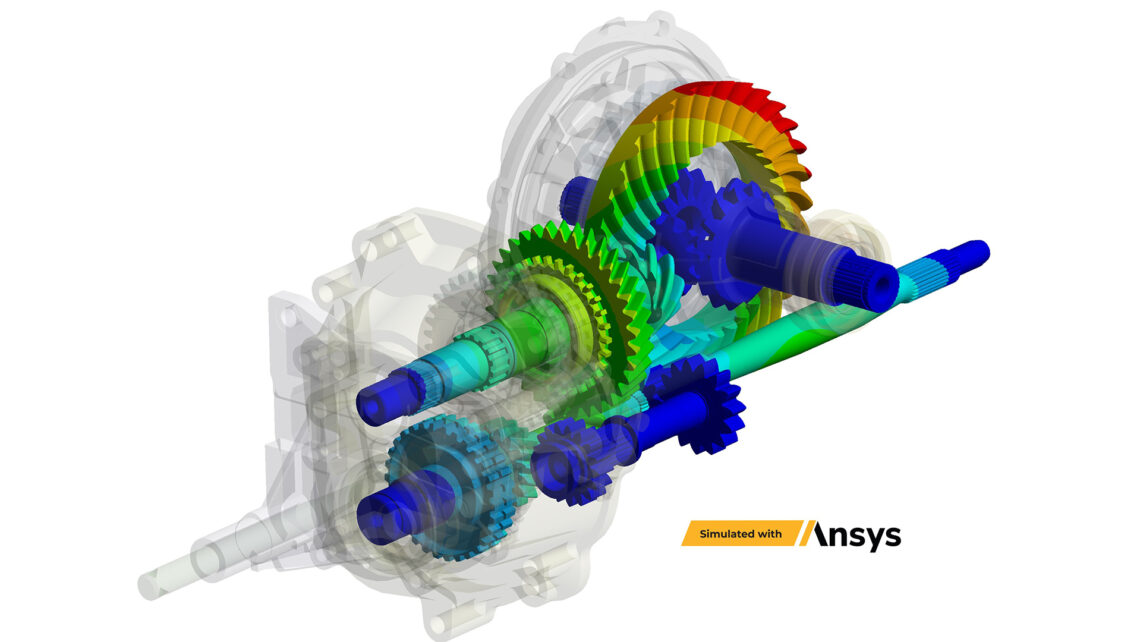

Quand les roulements constituent un composant critique d’un modèle, comme c’est souvent le cas dans des systèmes tels que les moteurs ou les réducteurs, une simulation efficiente est tributaire d’une représentation précise et détaillée du roulement. « La modélisation des roulements est un processus complexe. Ce sont, par nature, des composants particulièrement non linéaires et ils doivent résister à des pressions de contact très fortes. Le comportement d’un roulement peut également être influencé par de très faibles écarts de géométrie. Cette micro-géométrie est une propriété intellectuelle que les fabricants de roulements ne souhaitent souvent pas partager. »

Ce contexte fait de la simulation des roulements un processus frustrant pour les utilisateurs. « Les clients qui utilisent des outils de calcul par éléments finis ont en général le choix entre simplifier à l’extrême en représentant le roulement sous la forme d’un simple anneau rigide ou tenter de créer un modèle plus détaillé sans connaître tous les détails de la conception du roulement. » Dans les deux cas, souligne Hedzer Tillema, le processus aboutit souvent à des résultats peu fiables.

Une application à la rescousse

Désormais, il existe un troisième moyen. En vue de résoudre le dilemme expliqué plus haut, de nouvelles intégrations ont été conçues afin de fournir de meilleurs résultats plus rapidement que les méthodes actuelles. Les données et les services de calcul SKF sont compatibles avec une gamme croissante d’outils de simulation très répandus. Le système de modélisation par éléments finis Ansys vient de s’ajouter à cette liste.

« Ces intégrations fonctionnent de façon légèrement différente selon le système hôte. Mais les principes de base restent les mêmes. » Ces principes reposent sur une interaction fluide et discrète entre la plateforme de simulation et les serveurs Cloud SKF.

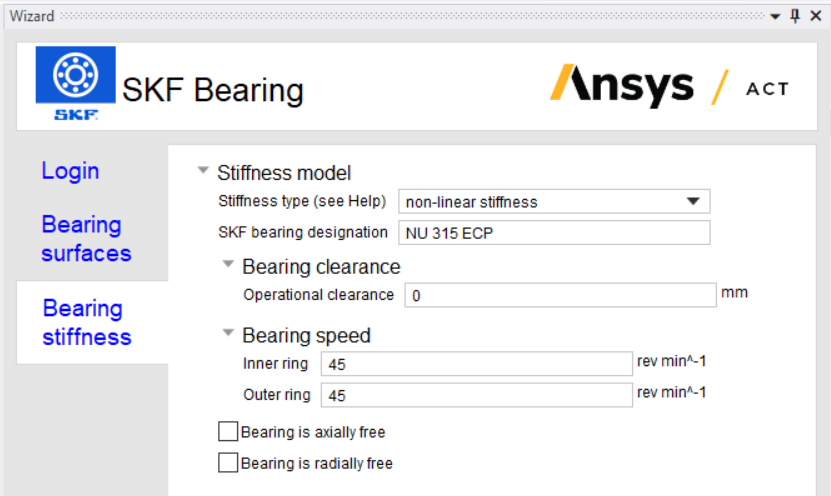

Dans le cas de l’intégration d’Ansys, par exemple, les utilisateurs commencent par sélectionner le roulement SKF à l’aide d’un assistant convivial. Ce roulement est représenté dans leur modèle sous la forme d’un objet. Au lieu de se baser sur des suppositions ou de vagues approximations pour déterminer ses caractéristiques physiques, l’application communique avec le serveur SKF afin d’obtenir une représentation précise de la rigidité du roulement réel.

Une fois les caractéristiques réalistes du roulement intégrées à leur modèle, les clients peuvent effectuer leurs simulations et évaluer les performances du produit complet. « Nos calculs prennent en compte les contacts détaillés entre les éléments roulants et les pistes du roulement, ainsi que tous les détails de la micro-géométrie. Nous soulageons le système de l’utilisateur du fardeau de la simulation du roulement, opération que nous assurons nous-mêmes. »

L’application SKF Bearing App pour Ansys peut simuler n’importe quel des quelque 10 000 roulements courants de la gamme SKF. Les données qu’elle contient sont continuellement actualisées afin que les utilisateurs aient toujours accès aux informations les plus récentes et les plus exactes. L’application s’intègre à deux techniques de modélisation différentes : la première optimisée pour les analyses statiques, la seconde pour les analyses dynamiques où les harmoniques ou les vibrations sont des critères déterminants.

L’intégration de l’IA

Les services et les applications intégrés permettent aux ingénieurs d’études de sélectionner et de simuler les roulements en quelques clics de souris. Les perfectionnements à venir devraient encore simplifier ce processus. « Jusqu’à présent, nous nous sommes concentrés sur la simplification des méthodes existantes. Mais nous travaillons également sur des approches entièrement nouvelles de la problématique que représente la sélection des roulements en faisant appel à la puissance des technologies modernes d’optimisation informatique. »

La phase en cours, explique Hedzer Tillema, consiste à créer des flux de travail automatisant les processus de décision nécessaires à la sélection du roulement le plus adapté à une mission donnée. SKF est en train de créer des outils capables d’interpréter des données sur les charges, les vitesses et d’autres paramètres de service, puis d’exploiter ces informations pour trouver les produits les plus appropriés parmi les milliers d’options que comprend sa gamme.

La première application de cette nouvelle technologie vient d’être lancée. Il s’agit d’une nouvelle fonctionnalité ajoutée à l’outil en ligne SKF Bearing Select et conçue pour automatiser la sélection des roulements dans les applications de moteurs électriques.

Grâce à l’intégration d’une expertise de plus en plus pointue dans les outils dont ils se servent au quotidien, les ingénieurs peuvent travailler plus rapidement, plus facilement et moins par empirisme. Cette évolution devrait aboutir à des produits plus performants et plus fiables pour les utilisateurs finaux. Pour ce qui est des ingénieurs, peut-être auront-ils un peu plus de temps libre à consacrer au métavers.

Au choix

Les services Cloud de SKF fournissent des informations précises et actualisées sur les performances et la rigidité des roulements à un large éventail d’outils de dessin industriel. Les clients peuvent utiliser ces services pour calculer les principaux paramètres de performance tels que la durée nominale des roulements, le frottement, la durée de la graisse et la périodicité de la relubrification, la sécurité statique et la charge minimale. Outre l’intégration à Ansys décrite plus haut, il est possible d’ajouter des calculs de performance des roulements aux plateformes de simulation KISSsoft, MASTA, Romax, Mesys et FVA Workbench.

Les capacités de ces intégrations logicielles sont continuellement augmentées et élargies, tout comme l’extension de cette approche à de nouvelles plateformes, notamment les environnements de développement produits en interne des clients.