Dans les airs comme sous la mer, la lubrification est essentielle

Une lubrification optimale est un facteur clé pour garantir un fonctionnement fiable des génératrices d’énergie. Les applications caractérisées par des conditions extrêmes, comme les éoliennes et équipements marémoteurs, exigent des solutions intelligentes de gestion de la lubrification pour un fonctionnement optimal.

Résumé

Fortes charges mécaniques, contamination, vibrations, humidité… Les menaces qui pèsent sur le rendement opérationnel des éoliennes et turbines marémotrices sont nombreuses. Les pièces tournantes, comme les roulements et engrenages, nécessitent une attention particulière du fait de ces conditions hostiles. Un système de lubrification automatique permet d’apporter la quantité de lubrifiant optimale aux turbines pendant le fonctionnement et contribue à réduire le frottement et la contamination. La durée de vie des roulements est ainsi optimisée, les intervalles de maintenance sont allongés et les coûts d’exploitation réduits. Les systèmes de lubrification automatique sont essentiels dans ces applications.

Systèmes de lubrification pour les éoliennes

L’énergie éolienne s’est affranchie depuis longtemps de son statut de secteur de niche à risque qui attire les visionnaires. Aujourd’hui, elle représente 14 % du bouquet énergétique européen [1], immédiatement derrière le gaz, le charbon et l’hydraulique. Le secteur de l’énergie éolienne emploie environ 600 000 personnes à travers le monde [2] et se caractérise désormais par des technologies de pointe et des procédés et normes améliorés en continu. Il est devenu tout simplement impossible d’imaginer le paysage industriel actuel sans l’énergie éolienne.

Les éoliennes n’ont cessé d’évoluer au fil des ans, notamment jusqu’à atteindre des dimensions spectaculaires. En 1990, le rotor présentait un diamètre de 23 m seulement ; en 2014, il avait déjà atteint les 99 m. Cette évolution dimensionnelle et les réglementations et nouvelles exigences qui en découlent posent des difficultés aux fabricants.

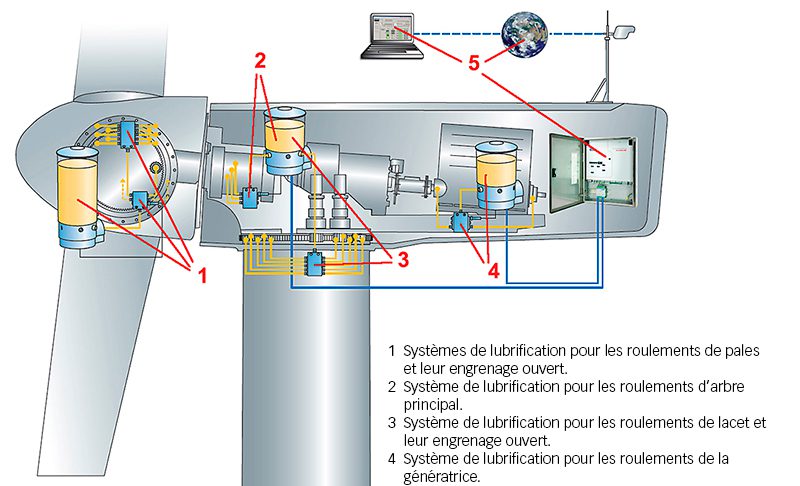

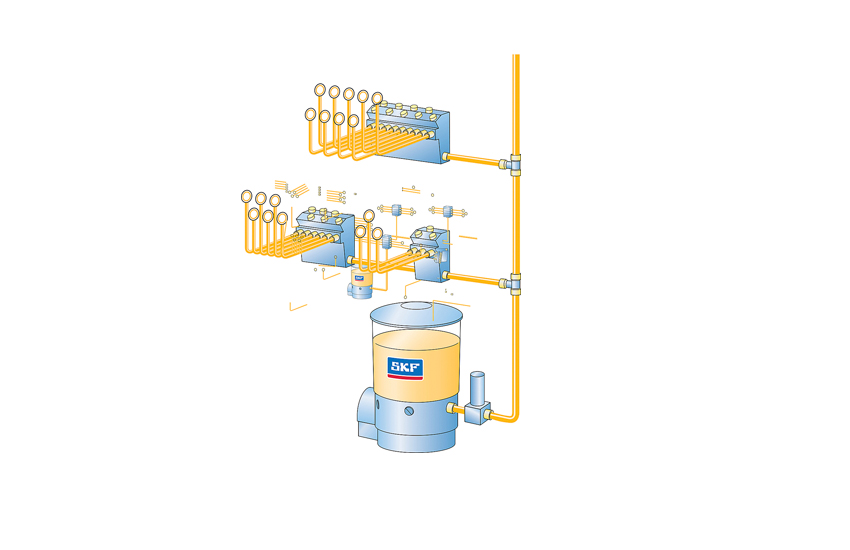

Les systèmes de lubrification automatique SKF accompagnent le secteur de l’énergie éolienne depuis le début. Depuis plus de 20 ans, des systèmes de lubrification simple ligne et progressifs sont utilisés partout dans le monde par des OEM réputés (Fig. 1).

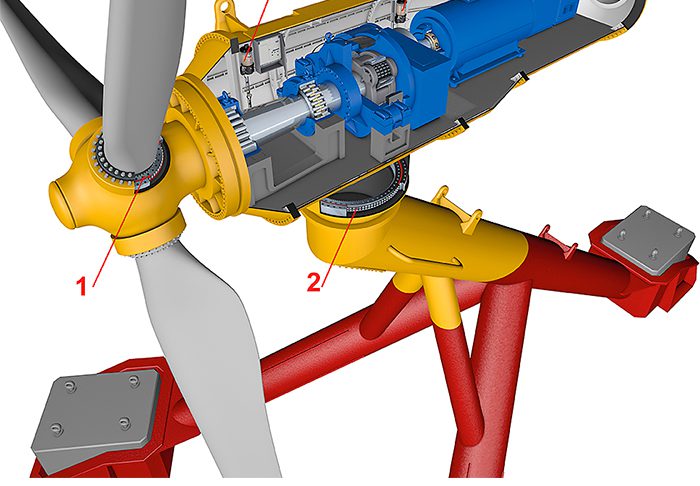

Compte tenu de l’augmentation de la taille des éoliennes et des avancées technologiques, les systèmes de lubrification constituent des éléments importants des paliers de lacet et leur engrenage ouvert, paliers de pales de rotor et leur engrenage ouvert, et roulements d’arbre principal et de génératrice (Fig. 2).

La juste dose de lubrifiant appliquée avec précision au bon endroit et au bon moment s’avère bénéfique sur le plan opérationnel, mais ce n’est pas tout : elle peut également se traduire par un allongement des intervalles de maintenance et une disponibilité accrue de l’éolienne. Les risques d’accident, de lubrification excessive et d’arrêt non planifié sont, en outre, réduits. Pour toutes ces raisons, la gamme SKF Lubrication offre une technologie établie et une amélioration intéressante. Toutefois, elle ne s’adresse pas exclusivement au marché OEM. Des systèmes de lubrification automatique sont également proposés depuis longtemps sur le marché de la rechange pour la mise à niveau d’équipements existants. SKF Lubrication propose ainsi des kits de mise à niveau (Fig. 3). Ces kits permettent d’étendre les solutions-clients sur mesure proposées sur le marché OEM grâce à des unités prêtes à l’emploi faciles à installer. Outre la pompe, les kits comprennent tous les éléments de raccordement et les accessoires nécessaires. La gamme étendue de kits procure une flexibilité maximale pour une solution adaptée à l’application et au nombre de points de lubrification.

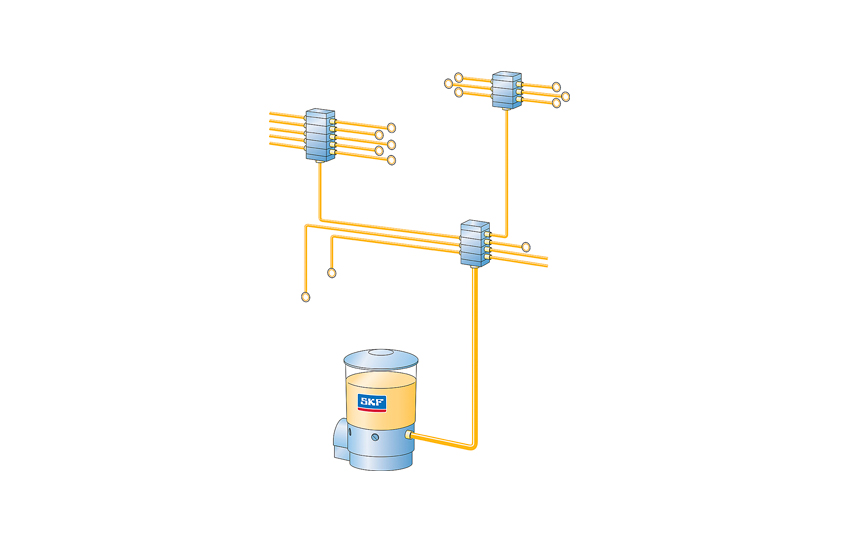

Du fait de sa plus grande facilité d’utilisation, le marché de la rechange utilise principalement le système de lubrification progressif SKF ProFlex (Fig. 4a). Il diffère du système SKF MonoFlex (Fig. 4b) tant au niveau de sa construction que de son principe de fonctionnement.

Avec un système progressif, le point de lubrification est alimenté en lubrifiant en continu par la pompe à travers une ligne principale, et parfois une ligne secondaire. Le cycle d’un système progressif se termine lorsque tous les pistons du distributeur ont délivré le lubrifiant.

Un remplissage incorrect ou une contamination de la graisse peut créer des problèmes : l’aspiration de la graisse n’est plus possible ou les pistons, sensibles, se bloquent à l’intérieur des distributeurs progressifs. Si le système est sous surveillance, cela déclenche un signal de défaut.

Les signaux de retour des systèmes sous surveillance sont extrêmement importants au sein de l’industrie actuelle. Le marché exige des options de mise à niveau intelligente pour minimiser les coûts d’exploitation et allonger la durée de vie des éoliennes. Pour SKF Lubrication, les efforts de développement doivent, entre autres, se focaliser sur des systèmes indépendants de surveillance et de commande. Le système de surveillance à distance de SKF Lubrication (Fig. 5) permet de surveiller les signaux de niveaux minimum de lubrifiant et défauts éventuels des systèmes de lubrification installés sur des équipements existants. Si le réservoir de graisse est vide ou en cas de tout autre défaut du système de lubrification (blocage des distributeurs, par ex.), des notifications sont envoyées par SMS vers un ou plusieurs téléphones portables. L’équipe de maintenance est ainsi immédiatement informée et des mesures correctives peuvent être mises en place. Le système de surveillance à distance de SKF Lubrication est simple à utiliser grâce aux logiciels préinstallés et éléments préconfigurés. Il est très facile d’ajouter ou supprimer des numéros et de paramétrer des cycles de lubrification supplémentaires au moyen d’une instruction par SMS. Avec ce système associé à la pompe, SKF Lubrication offre une solution économique pour la surveillance des systèmes de lubrification destinés aux équipements terrestres existants.

Avec une capacité installée qui s’établissait à 11 GW en Europe en 2015 (Fig. 6) [3], le secteur éolien offshore continue d’offrir une croissance potentielle considérable. Le Royaume-Uni possède les meilleures conditions, comme l’indique la capacité installée de plus de 5 GW [4].

Du fait de la localisation des éoliennes et des conditions hostiles en mer, le coût de l’énergie offshore constitue une préoccupation permanente. Cela est dû en partie à l’exigence de la catégorie de corrosivité C5M (ou « C5M- élevé » parfois ; cf. ISO 12944) imposée aux fabricants. Cette catégorie de protection contre la corrosion est basée sur une durabilité de plus de 15 ans dans les zones côtières et offshore exposées à des niveaux élevés de salinité. SKF Lubrication applique un procédé de nickelage autocatalytique qui lui permet de proposer une alternative économique aux pièces en acier inoxydable plus coûteuses.

Ce procédé consiste à immerger des pièces, comme, par exemple, des distributeurs progressifs, dans des solutions spéciales pour les revêtir d’une couche d’épaisseur uniforme. Le nickelage renforce la résistance à l’air, à l’eau, aux acides et aux alcalins. SKF Lubrication applique ce procédé à tous ses distributeurs, raccords, accessoires, éléments de pompage et carters de pompes. Pour confirmer la classe de protection anticorrosion C5M, ils sont soumis à un essai de brouillard salin de 1 440 heures, qui est ensuite analysé et documenté.

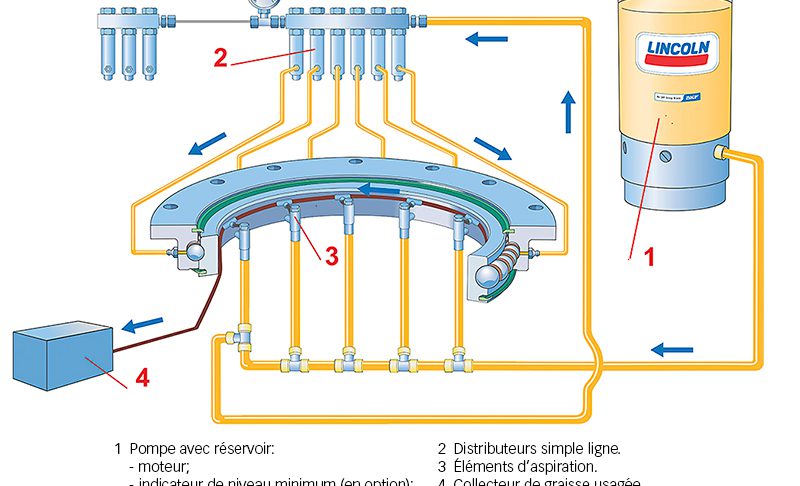

Les systèmes (simple ligne) SKF MonoFlex représentent la majeure partie des systèmes de lubrification. Les différents éléments qui constituent un système simple ligne sont représentés sur la Figure 7.

Un système simple ligne fonctionne de façon cyclique (comparez avec les Figs. 4a et 4b). La pompe achemine le lubrifiant jusqu’aux distributeurs à travers une seule ligne principale. Chaque point de lubrification est équipé d’un distributeur qui utilise la pression fournie par la pompe pour délivrer le lubrifiant au point de lubrification. Contrairement au principe de distribution des systèmes progressifs, dans un système simple ligne, les distributeurs sont disposés en parallèle. L’avantage de ce principe est que, en cas de blocage de l’un des points de lubrification, les autres distributeurs peuvent continuer à délivrer la graisse. Sur les éoliennes offshore, cette technologie a fait ses preuves : elle se traduit par des niveaux de disponibilité des éoliennes supérieurs. La pompe continue de délivrer le lubrifiant dans la ligne principale jusqu’à ce que la pression, contrôlée par le pressostat, atteigne la valeur prédéfinie. Le pressostat intégré à la pompe se déclenche et coupe cette dernière. Dans des systèmes plus imposants, la pression peut être contrôlée par un pressostat supplémentaire à la fin de la plus longue ligne. À l’issue du cycle de lubrification, la pompe se coupe et la pression de la ligne principale est évacuée par une soupape intégrée à la pompe. L’obstruction de points de lubrification ou la défaillance d’un ou plusieurs distributeurs sont sans effet sur le fonctionnement du reste du système. Autrement dit, tous les autres distributeurs continuent à alimenter les points de lubrification en graisse. Compte tenu de la décompression qui intervient entre deux cycles de lubrification, un système simple ligne convient également aux lubrifiants à séparation rapide.

Systèmes de lubrification pour turbines marémotrices

Avec, à son actif, de nombreuses années d’expérience dans le secteur des éoliennes offshore et de la construction navale, SKF Lubrication fait figure d’interlocuteur compétent au sein du nouveau secteur des usines marémotrices (Fig. 8).

Les éléments à lubrifier à l’intérieur d’une turbine marémotrice présentent un comportement similaire à ceux que l’on trouve dans une éolienne. Les besoins en lubrification sont toutefois beaucoup plus complexes et l’environnement de service génèrent de nombreuses contraintes.

- Les longs intervalles de maintenance, pouvant atteindre jusqu’à six ans, exigent des gros réservoirs de graisse. Des réservoirs d’une contenance de 20 kg ou plus de graisse ne sont pas inhabituels car les turbines sont extrêmement difficiles d’accès et les interventions de maintenance coûtent très cher.

- Le remplissage automatique doit garantir que les pompes ne tournent pas à vide. Au moment de la conception, des pompes de remplissage supplémentaires doivent, par conséquent, être prévues.

- L’utilisation de systèmes redondants renforce la sécurité d’approvisionnement en graisse. En cas de défaillance d’une unité de lubrification centrale, la pompe redondante prend le relais pour l’alimentation en graisse fraîche.

- La graisse usagée est évacuée par les trous d’évacuation du palier où elle doit être collectée. SKF Lubrication propose des éléments d’aspiration pour aspirer la graisse au niveau de ces orifices. La graisse est envoyée dans un collecteur de graisse usagée centralisé. Les travaux de maintenance sont simplifiés car il n’est pas nécessaire d’installer des collecteurs de graisse au niveau de chaque trou d’évacuation.

- Tous les composants doivent être conformes à la catégorie de corrosivité C5M (voir ci-dessus).

Bon nombre d’équipements de production d’énergie marémotrice n’en sont encore qu’aux stades des prototypes et des essais. La côte britannique offre des conditions optimales pour les tests et actuellement des turbines d’essai, représentant une capacité de plus de 10 MW, sont installées dans des conditions réelles. C’est plus que dans tout le reste du monde [5].

SKF Lubrication a déjà équipé les premières turbines marémotrices devant fournir une capacité de production de plusieurs mégawatts au Royaume-Uni. Leur mise en service commercial et leur contribution au bouquet énergétique ne sont plus qu’une question de temps.

Références

[1] http://www.ewea.org/publications/reports/aiming-high/

[2] http://www.gwec.net/global-figures/wind-in-numbers/

[3] https://windeurope.org/fileadmin/files/library/publications/

reports/EWEA-Aiming-High.pdf

[4] https://windeurope.org/wp-content/uploads/files/about-wind/statistics/EWEA-Annual-Statistics-2015.pdf

[5] http://www.renewableuk.com/en/renewable-energy/wave-and-tidal/

![Fig. 6: Installed total offshore wind turbine capacity in Europe [4]. Fig. 6: Installed total offshore wind turbine capacity in Europe [4].](https://evolution.skf.com/wp-content/uploads/sites/5/2016/12/16-4-lubrication-fig-6-fr.jpg)