Des robots à l’assaut des planchers de forage

Le spécialiste norvégien de la robotique Robotic Drilling Systems est en train de transformer radicalement le forage pétrolier. Ses robots sont, en effet, capables de remplacer les êtres humains dans les tâches les plus dangereuses tout en permettant de faire des économies considérables.

Les robots sont omniprésents dans l’industrie. Mais le secteur du gaz et du pétrole, où les bénéfices ne cessent de couler à flot, accuse un retard notoire dans ce domaine. Après dix ans de recherches, Robotic Drilling Systems, une petite entreprise de R&D et de robotique employant 30 salariés et implantée à Sandnes, en Norvège, rafle la mise avec une série de quatre robots électriques de haute précision pour plancher de forage automatisant les tâches manuelles pénibles exécutées dans la dangereuse « zone rouge » des installations pétrolières. Désireux de rester rentables face à la chute des cours du pétrole, les acteurs du secteur observent de près la partie qui se joue.

Avec l’arrivée des robots sur le plancher de forage, l’avenir, c’est maintenant.

Jimmy Bostrøm, directeur de l’exploitation chez RDS

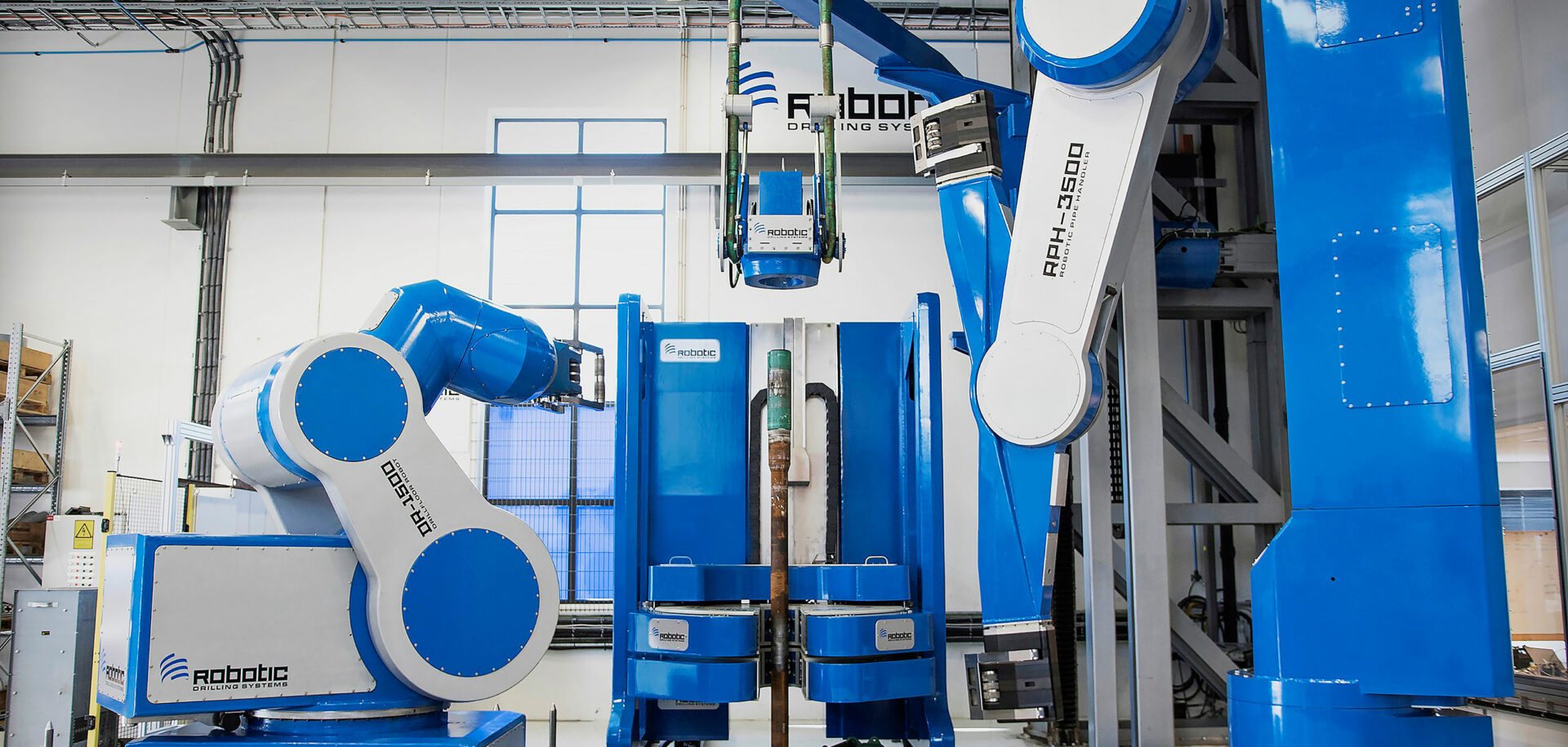

Robotic Drilling Systems (RDS), dont le siège est situé près de Stavanger, capitale norvégienne du pétrole, s’efforce de combler ce vide technologique. Ces dix dernières années, RDS (ex-Seabed Rig) a mis au point et perfectionné quatre robots industriels qui, installés sur le plancher, rendent le forage pétrolier plus rapide, plus intelligent, plus sûr et plus rentable. Précis et rapides, les robots RDS sont hautement autonomes. Ils se composent d’un manipulateur automatique de tiges, d’un robot de plancher, d’un « roughneck » électrique et d’un élévateur multi-diamètres. Ensemble, ils manœuvrent les tubes et autres composants du train de tiges de forage pour les positionner correctement et les vissent avec le couple adéquat.

Une offre complète

Robotic Drilling Systems et SKF Norvège collaborent étroitement depuis 2014. Leur coopération a commencé par la conception d’un vérin très puissant sur mesure pour le « roughneck » électrique automatisé RDS. Le robot transmet le couple aux raccords des tiges, une tâche exécutée auparavant manuellement dans un espace généralement extrêmement confiné. L’équipe technique de SKF a trouvé une solution appropriée.

« Nous fournissons également toute une variété de produits standard SKF, dont des roulements et accessoires, mais également des systèmes de lubrification », indique Morten Nilsen, responsable grands comptes industrie chez SKF Norvège.

« Il a l’air imposant, n’est-ce pas ? », lance Jimmy Bostrøm, directeur de l’exploitation chez RDS, en posant à côté du manipulateur automatique de tiges, le RPH 3 500, un géant en acier qui fait pivoter un tube horizontal d’un quart de tour et ne dépareillerait pas dans une fête foraine. « Son bras de 3 m atteint une précision proche du millimètre en soulevant un poids de plus de 3,5 tonnes. Je ne connais aucun autre robot sur le marché capable de manipuler les tubes comme lui. »

« Aujourd’hui encore, les tiges ou tubes qui servent à percer la croûte terrestre pour en extraire le pétrole et le gaz sont manipulés et assemblés par des professionnels à part dans l’industrie pétrolière, les “roughnecks”. Leur milieu de travail est hostile, sale, humide et dangereux. Le métier n’a guère évolué au fil des années. Mais avec l’arrivée des robots sur le plancher de forage, l’avenir, c’est maintenant. »

Robotic Drilling Systems

RDS (Robotic Drilling Systems) de Sandnes, en Norvège, fait appel aux atouts de la robotique pour éliminer toute présence humaine sur le plancher de forage des installations pétrolières.

Créée en 2003 sous le nom de Seabed Rig (installations pour fond sous-marin), l’entreprise a très vite détecté un besoin plus pressant de systèmes robotisés pour les installations à terre et en mer.

RDS a reçu le soutien du Comité norvégien de la recherche, Shell, ConocoPhillips, Total, ENI et Innovasjon Norge. Deux installations automatisées sont actuellement à l’œuvre. En août 2017, ses principaux actionnaires ont accepté de vendre 100 % des actions à Nabors Industries.

RDS est le chouchou des médias en Norvège. Le journal économique norvégien Dagens Næringsliv écrit que le nouveau système de forage automatique RDS pourrait être la solution qui permettra aux compagnies pétrolières d’accroître leur rentabilité face à la chute du cours du pétrole dans le monde entier (le baril est coté actuellement à 50 dollars US contre 100 dollars il y a encore quelques années).

« Pour gagner, il faut maîtriser les coûts d’exploitation et améliorer l’efficacité », estime Jimmy Bostrøm, reprenant un refrain entendu dans maints secteurs.

The New Era of Automation, un livre blanc présenté par le Forum économique mondial en mars 2017, explique comment les systèmes de forage robotisés RDS peuvent permettre de gagner chaque année 40 jours par installation, un gain considérable quand on sait que les coûts d’exploitation d’une plateforme offshore classique peuvent facilement atteindre 500 000 dollars par jour.

Grâce à son expertise de pointe et à beaucoup de bonne volonté de la part du secteur pétrolier, RDS est en train de retirer les premiers bénéfices commerciaux de ses travaux de recherche. En mai 2016, le premier manipulateur automatisé de tubes a été vendu à un client pour une installation hors d’Europe. Une autre vente a été conclue avec la compagnie Odfjell Drilling en octobre 2016.

« Notre technologie a fait ses preuves. Notre entreprise vit actuellement une période palpitante. Non seulement nous sommes en mesure de livrer un produit qui marche, mais nous pouvons offrir un retour sur investissement de un à deux ans, soit une économie très substantielle pour les exploitants de forage eu égard à la situation actuelle du marché. Ce n’est pas un problème non plus d’accélérer la production pour satisfaire la demande puisque nos fournisseurs sont des entreprises de premier ordre qui disposent d’une capacité d’exécution très élevée. D’ici quelques années, notre objectif est de livrer 50 robots par an. »