Le rendement des éoliennes amélioré grâce à un système de lubrification centralisée

Une collaboration fructueuse entre des entreprises du Groupe SKF a permis de mettre au point un groupe motopompe amélioré pour systèmes de lubrification centralisée d’éoliennes.

Résumé

SKF a développé un groupe motopompe spécial pour alimenter le système de lubrification centralisée sur les éoliennes. Ce système est principalement constitué de la pompe KFG, d’une pompe de remplissage électrique et d’un pressostat. Contrairement aux versions précédentes, le lubrifiant est alimenté dans le groupe motopompe KFG modifié par le haut, ce qui évite une accumulation de la graisse dans la partie supérieure de la pompe. Le concept modulaire de la nouvelle pompe KFG permet de concevoir des modèles plus gros, facilite l’installation et convient à une plage de températures de service étendue.

Le groupe motopompe KFG est par ailleurs équipé d’un nouveau concept de joint usiné pour le piston suiveur. Ce nouveau joint K01-R ECOVAR a été développé par SKF Economos Deutschland en collaboration avec SKF Lubrication Systems Germany. La pompe KFG peut être remplie à l’aide d’une pompe de remplissage électrique portative, conçue spécialement pour cette application, ce qui facilite nettement les interventions d’entretien et de maintenance.

Contact commercial

Peter Beckenbach, Peter.Beckenbach@skf.com

Les besoins en lubrification des roulements utilisés dans les éoliennes ont conduit à un ensemble de développements qui améliorent encore plus le fonctionnement des systèmes de lubrification centralisée SKF. Le point culminant a été l’élaboration d’une solution de lubrification par SKF qui rallonge la durée de service et améliore la fiabilité de ces systèmes dans des parcs éoliens du monde entier.

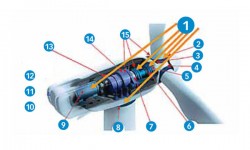

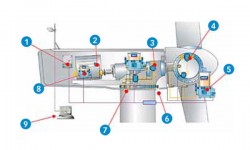

Certains roulements utilisés dans les éoliennes nécessitent d’être lubrifiés à des intervalles préétablis (Fig. 1). Une réponse efficace à ce besoin passe par des systèmes de lubrification centralisée automatique (Fig. 2). Un système de lubrification centralisée se compose d’une pompe SKF série KFG, une pompe de remplissage électrique, un pressostat (Fig. 3) et une pompe pour le lubrifiant utilisé.

Le groupe motopompe KFG

Le groupe motopompe KFG (Fig. 4) est un élément clé du système de lubrification centralisée. De nombreux aspects de la pompe ont été spécialement optimisés pour répondre aux exigences de l’industrie éolienne.

Le remplissage par le dessus est l’une des améliorations significatives apportées à la conception. Cette caractéristique permet un échange homogène du lubrifiant, selon le principe du « premier entré, premier sorti ». Le fluide lubrifiant est alimenté dans le système par le haut et refoulé par le bas. Sur les versions précédentes, la graisse entrait dans le système par le bas, ce qui pouvait entraîner une accumulation de graisse non utilisée dans la partie supérieure de la pompe. Cette conception de remplissage par le dessus fait l’objet d’une demande de brevet déposée par SKF Lubrication Systems Germany.

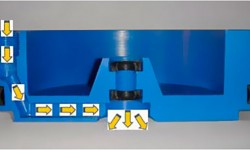

Cette nouvelle conception de remplissage par le dessus a également nécessité un nouveau concept de piston suiveur (Fig. 5) pour un fonctionnement correct de la pompe rotative. Le piston alimente en continu en graisse à haute viscosité la pompe logée dans le carter. Ce nouveau modèle de piston suiveur a, à son tour, nécessité un nouveau concept pour une solution d’étanchéité usinée sur mesure. Cette dernière a été développée en partenariat avec SKF Economos Deutschland, qui fait partie de la plate-forme joints de SKF.

Pour mettre en œuvre cette méthode de remplissage innovante, un nouveau piston suiveur ainsi que le nouveau système d’étanchéité K01-R ECOVAR ont été développés. La conception du piston permet au lubrifiant d’être alimenté par le dessus dans le réservoir de graisse en passant par un canal de distribution parfaitement centré. Cette nouvelle conception associée au système d’étanchéité spécial K01-R ECOVAR permet au piston suiveur de fonctionner avec des lubrifiants de viscosités variées adaptés à différentes plages de températures.

Ces nouveaux composants sont le fruit d’un programme SKF unique, baptisé « Innover en une journée », dont le principe consiste à concevoir et produire des composants en une seule journée. Cela a permis de répondre rapidement et efficacement aux difficultés rencontrées au cours de la phase d’essai.

Avantages du nouveau modèle

Le concept modulaire de la nouvelle pompe KFG facilite son installation, de même que le concept du nouveau réservoir, qui améliore par ailleurs la fiabilité, y compris dans des conditions d’utilisation extrêmes. Des pistons à commande forcée acheminent des volumes appropriés de lubrifiant, y compris sous des températures extrêmement faibles. Les besoins de maintenance s’en trouvent réduits et la fiabilité accrue.

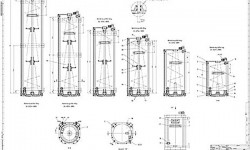

La conception externe de la pompe a été améliorée avec des profils en aluminium qui augmentent considérablement la stabilité de la pompe et permettent d’obtenir des modèles plus gros sans aucun problème. Actuellement, des versions avec des réservoirs de 4 à 15 kg sont disponibles pour les applications rotatives et jusqu’à 20 kg (Fig. 6) pour les applications fixes.

Développements motivés par la demande

La pompe a été développée pour répondre aux besoins croissants de l’industrie éolienne. Cette nouvelle conception de pompe répond aux exigences de protection contre la corrosion de classe C5M formulées par les opérateurs de fermes éoliennes offshore.

La conformité de la conception, des matériaux et le respect des exigences de la classe C5M ont été confirmés par la délivrance de la « Germanischer Lloyd Certification », DAA-GL-426-2010, le 14 septembre 2010 (Fig. 7).

Lors de la phase de développement de la pompe, de nombreuses expériences ont été réalisées pour tester les nouvelles fonctions. Plusieurs lubrifiants de classes NLGI 1 et 2 ont été testés sur leurs propriétés de transport en continu à des températures comprises entre -30°C et +70°C. Ces tests ont par exemple confirmé la fonctionnalité constante du piston suiveur de graisse associé au joint sur mesure K01-R ECOVAR, que la pompe soit en rotation, à l’envers ou en position horizontale. Une fois démontré le bon fonctionnement de plusieurs prototypes, la pompe a été présentée à l’édition 2010 du salon de l’énergie éolienne HUSUM. Pratiquement au même moment, un premier lot de 40 pompes KFG a été livré à Sinovel, principal constructeur chinois d’éoliennes, pour un projet-pilote en Chine.

En complément de la pompe KFG, une pompe de remplissage électrique a été mise au point pour remplir facilement et rapidement la pompe KFG par le haut (Fig. 8). La pompe de remplissage électrique nécessite une alimentation électrique, est mobile et peut être facilement transportée d’une éolienne à l’autre par les équipes de maintenance. Elle améliore de façon significative les interventions de maintenance et d’entretien.

Avec les autres produits innovants WindLub mentionnés précédemment, le développement de la nouvelle pompe KFG marque une étape importante dans l’évolution des systèmes de lubrification centralisée pour l’énergie éolienne.

Quelques points particulièrement importants pour des applications dans le secteur de l’énergie éolienne :

- Protection contre la corrosion de classe C5.

- Approbation spéciale pour une utilisation offshore.

- Remplissage facile à l’aide d’une pompe électrique.

- Conception à remplissage par le dessus brevetée.

- Vaste plage de températures de -30°C à +70°C.

- Conception extrêmement stable.

Conclusion

Une coopération efficace entre SKF Sealing Solutions et SKF Lubrication Systems a permis de mettre au point un nouveau groupe motopompe qui assure une lubrification excellente et fiable pour les applications de roulements dans les éoliennes, contribuant ainsi à une durée de service accrue et des besoins de maintenance réduits.

Améliorations clés apportées à la nouvelle pompe KFG :

- Groupes motopompes conçus pour un remplissage par le haut

- Piston suiveur équipé d’une solution d’étanchéité sur mesure K01-R ECOVAR avec bande magnétique intégrée et raccord pour le tube de remplissage

- Conception robuste basée sur des profils en aluminium y compris pour les très grosses pompes

- La nouvelle conception du réservoir avec éléments pompants insérés est adaptée à une plage de températures de service de –30°C à +70°C et offre une résistance jusqu’à –40°C

- La conception modulaire repose sur des brides spéciales qui facilitent par ailleurs l’installation de la pompe

- Le niveau du fluide lubrifiant dans le réservoir peut être contrôlé en utilisant jusqu’à trois détecteurs magnétiques externes