Les avantages de la rénovation des roulements

La rénovation des roulements offre aux entreprises l’opportunité de réduire les arrêts-machines, de réaliser des économies, de maîtriser leurs déchets et de contribuer au développement durable.

Résumé

Depuis des décennies, dans les applications commerciales/industrielles et aéronautiques, la pratique courante consiste à rénover et remettre en service les roulements démontés lors des interventions d’entretien et de maintenance. Les effets de la rénovation de composants et éléments peuvent être évalués. La rénovation offre de nombreux avantages en termes de coûts. Les économies peuvent atteindre 50 à 80 % selon l’état du roulement, sa taille, etc.. De plus, la rénovation a un impact important en matière de développement durable : 100 kg de roulements rénovés correspondent à une réduction d’environ 350 kg de CO2. Une relation mathématique peut être établie pour déterminer la durée de vie L10 des pistes de roulements sujettes à une diminution partielle du volume de contrainte en fonction de la profondeur z au moment de la rénovation. Selon l’étendue de celle-ci, le coefficient de durée LF pour un roulement rénové peut s’étendre de 87 à 99 % de la durée d’un roulement neuf.

Contact commercial

Heike Sengstschmid, heike.sengstschmid@skf.com

La rénovation des roulements offre aux entreprises l’opportunité de réduire les arrêts-machines, de réaliser des économies, de maîtriser leurs déchets et de contribuer au développement durable.

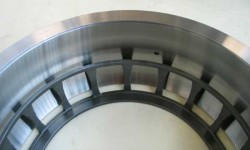

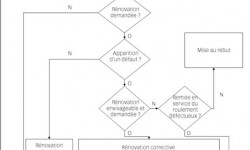

Les roulements sont des composants situés au cœur des équipements d’une usine et ont la vie dure ! En général, ils sont remplacés soit lors d’une intervention de maintenance planifiée lorsqu’ils arrivent en fin de vie, soit lors d’arrêts-machines imprévus. Selon leur type, le remplacement peut s’avérer coûteux et induire de longs délais. Comment allonger leur durée de service de manière à réduire les arrêts-machines, les coûts et les déchets ? La rénovation est la solution (Fig. 1 et 2).

L’analyse coûts-avantages montre que la rénovation d’un roulement permet de réaliser des économies de l’ordre de 50 à 80 % du coût d’un neuf selon sa taille, sa complexité, son état, son prix, etc.. Elle peut par ailleurs contribuer à la réduction des émissions de CO2. La rénovation de 100 kg de roulements usagés représente une baisse des émissions d’environ 350 kg de CO2.

Dans le secteur aéronautique notamment, la dépose de roulements lors des interventions d’entretien ou de révision en vue de leur rénovation est une pratique courante. Les roulements sont ensuite remis en service [1], [2], [3].

Une norme internationale (ISO) semble utile pour garantir des procédures définies et définir les standards. Il n’existe actuellement qu’une seule norme nationale autrichienne [4] dont la publication date de 2011.

Cinq catégories ont été définies concernant la rénovation des roulements usagés.

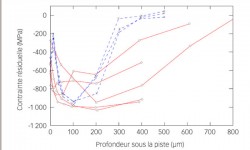

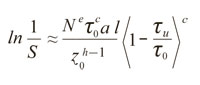

Il est possible de définir la durée de vie de roulements rénovés en tenant compte de la modification de la géométrie et de la contrainte de cisaillement τ (τ0, τu) due à la diminution du volume de contrainte et au remplacement des éléments roulants par un jeu neuf.

Durée de vie et fiabilité

En général, la durée de vie dun roulement n’est pas illimitée, à moins que les conditions de service soient idéales et que la limite de fatigue ne soit jamais atteinte. Tôt ou tard, une fatigue des matériaux apparaît [5].

Fatigue interne

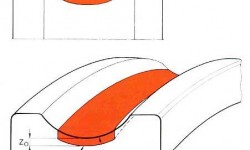

La durée de vie d’un roulement est la période d’utilisation jusqu’à l’apparition des premiers signes de fatigue. Elle est fonction du nombre de rotations effectuées par le roulement et de l’intensité de la charge [6 à 9]. La fatigue est le résultat des contraintes de cisaillement qui s’opèrent de façon cyclique immédiatement sous la surface des zones de charge de la ou des bague(s) et des éléments roulants (Fig. 3 et équation 1).

S probabilité de survie [%]

N nombre de cycles de charge

τ0 contrainte de cisaillement orthogonal maximale [Pa]

τᵤ contrainte de cisaillement [Pa] en limite de fatigue

z0 profondeur de la contrainte de cisaillement orthogonal maximale [m]

a semi-axe de contact dans le sens transversal [m]

l longueur du contact avec la piste [m]

e exposant de Weibull

c, h exposants de l’équation de durée de vie en fonction de la contrainte

Au bout d’un certain temps, ces contraintes entraînent des fissures sous la surface, qui gagnent progressivement cette dernière. Au passage des éléments roulants sur les fissures, des fragments de matière se détachent. On parle alors d’écaillage.

Autres modes de défaillance

Il existe de nombreux autres modes de défaillance connus résultant d’une utilisation prolongée dans des conditions ou des installations imparfaites. La norme ISO 15243 [5] offre un excellent aperçu de ces modes de défaillance même si, d’après les expériences les plus récentes, une révision semble nécessaire concernant les dommages et défaillances de roulements.

Au milieu des années 1950, Arvid Palmgren, théoricien expert en roulements, avait suggéré l’idée de réparer les roulements actifs au lieu de les remplacer en expliquant que « la durée de service moyenne est beaucoup plus longue que la durée de service théorique et que les roulements qui ont une durée de vie plus courte nécessitent seulement des réparations consistant à remplacer la pièce qui montre la première des signes d’endommagement. »

Cela ne signifie pas qu’un roulement qui présente un écaillage ou un autre type de dommage (Fig. 4) n’est plus utilisable. Un roulement endommagé peut être identifié par une augmentation des niveaux vibratoire et sonore. Des techniques de réparation appliquées depuis des décennies permettent de rénover les roulements afin qu’ils puissent offrir la durée de service et la fiabilité escomptées.

Conséquences

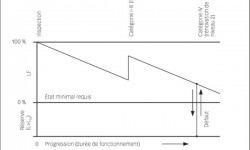

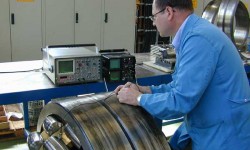

L’analyse et l’expérience des techniques modernes de rénovation montrent que des roulements rénovés peuvent offrir approximativement les mêmes durées de service et de fiabilité que des neufs. Selon l’étendue de la rénovation, les résultats de méthodes de mesure de contraintes comme la méthode DRX [10] (Fig. 5) et de méthodes d’essais non-destructifs comme la méthode de Barkhausen [11], la méthode d’essai par micromagnétisme (3M), la spectroscopie d’ondes non élastiques (NEWS) [12], la spectroscopie par résonance ultrasonore d’ondes acoustiques de surface (RUSSAW) et l’analyse par ultrasons à commande de phase nous permettent de disposer d’un coefficient de durée représentatif, LF. Le coefficient de durée est compris entre 87 et 99 % de la durée de service d’un roulement neuf (Fig. 6).

Classification de la rénovation

Les termes et définitions relatifs à la rénovation des roulements usagés sont expliqués ci-dessous.

On distingue cinq catégories de rénovation des roulements (Fig. 7) selon le taux d’utilisation préalable et l’état d’usure.

Les opérations à l’intérieur de chaque catégorie sont numérotées, mais cette numérotation n’a pas de lien direct avec l’ordre dans lequel le travail est effectué. Il convient de respecter les accords spécifiques conclus entre la société de maintenance et le propriétaire de la machine.

Des opérations de conservation peuvent s’avérer nécessaires entre deux opérations. Par exemple, lorsqu’une piste de roulement présente des dommages liés à une fatigue initiée en sous-couche [5], une rénovation de Catégorie III n’est pas envisageable. En revanche, en cas d’altération superficielle (fatigue en surface) des pistes causée par la saleté ou des corps étrangers, celles-ci peuvent bien souvent être remises à neuf par le biais d’une opération de rodage ou de rectification.

Autres interventions

Lors de la remise en état (Catégorie II) ou de la rénovation de niveau 1 (Catégorie III), les roulements réparables sont démontés, leurs composants sont inspectés visuellement et la dureté des bagues est mesurée. Les composants pouvant être rénovés font l’objet d’un contrôle de leurs dimensions. Lorsque nécessaire, les faces latérales du roulement, le diamètre d’alésage et les diamètres extérieurs sont rectifiés ou polis dans la mesure permise par les tolérances. Une opération de nickelage ou chromage peut être réalisée pour permettre la rectification ou le polissage des surfaces aux dimensions d’origine.

Lors de la remise en état (Catégorie II), un enlèvement de matière mesurable s’opère. Il a pour effet de gommer l’altération de la surface et de modifier le volume de matière soumis à des contraintes. La surface est travaillée de manière à obtenir un fini identique ou supérieur à celui d’origine. Le roulement est ensuite équipé d’éléments roulants neufs de diamètre égal à celui des éléments précédents, plus deux fois la profondeur d’enlèvement de matière si le jeu requis l’exige. Les nouveaux éléments roulants doivent présenter un diamètre identique à celui des éléments roulants d’origine mais le calibre doit tenir compte du jeu du roulement.

Les cages sont inspectées à la recherche de fissures éventuelles, le placage de la surface est refait si nécessaire. Si besoin, la cage est remplacée par une neuve. Généralement, des éléments roulants neufs sont installés dans la cage, puis le roulement est remonté.

Lors d’une rénovation de niveau 1 (Catégorie III), une rectification plus profonde des pistes des bagues intérieure et extérieure peut être envisagée sur des roulements de dimensions supérieures. D’autres méthodes d’usinage (tournage dur par ex.) peuvent également être appliquées. L’altération de la surface est gommée et le volume de matière soumis à des contraintes est modifié. La surface est travaillée de manière à obtenir un fini identique ou supérieur à celui d’origine. Le roulement est ensuite équipé d’éléments roulants neufs de diamètre égal à celui des éléments précédents plus deux fois la profondeur de rectification par bague. Pour des roulements à rouleaux cylindriques, des rouleaux de longueur et de diamètre supérieurs sont installés. En général, le diamètre des nouveaux éléments roulants est supérieur au diamètre des éléments d’origine. Cette augmentation significative des dimensions des éléments roulants peut induire la nécessité de réusiner les alvéoles de la cage ou de remplacer cette dernière.

Des procédures et une classification clairement définies permettent de garantir une rénovation des roulements conforme aux normes spécifiées et la possibilité d’établir des comparaisons entre les prestataires.

Catégorie 0 : inspection

Elle englobe l’inspection des roulements usagés (ou stockés pendant une longue période) et la comparaison par rapport aux caractéristiques d’origine. Ce processus implique les étapes suivantes :

Remarque : des recommandations sont généralement formulées concernant le traitement adéquat ou la catégorie de rénovation appropriée.

Catégorie I : reclassification (requalification, récupération)

Elle englobe toutes les opérations d’inspection (Catégorie 0) et les opérations supplémentaires suivantes :

Catégorie II : remise en état

Elle englobe toutes les opérations d’inspection (Catégorie 0) et de reclassification (Catégorie I), ainsi qu’une ou plusieurs des opérations suivantes :

Catégorie III : rénovation de niveau 1

Elle englobe toutes les opérations d’inspection (Catégorie 0) et de reclassification (Catégorie 1) déjà mentionnées, ainsi que, si nécessaire, des opérations de remise en état (Catégorie II) et une ou plusieurs des opérations ci-dessous :

19) Installation d’éléments roulants de diamètre nominal supérieur (cf. opération 13).

20) Installation de la cage d’origine réusinée ou d’une cage neuve (cf. opération 14).

Catégorie IV : rénovation de niveau 2

Elle englobe les opérations de réusinage des catégories I à III et une opération supplémentaire :

Présence mondiale

SKF dispose d’un réseau mondial de centres de service à la pointe de la technologie, à travers lequel les clients peuvent profiter d’installations de rénovation des roulements de classe mondiale. SKF compte parmi les principaux fournisseurs mondiaux de roulements et SKF Remanufacturing Services jouit d’une expérience et de connaissances accumulées pendant plus d’un siècle dans le domaine des machines tournantes.

SKF utilise pour la rénovation des roulements les mêmes matériaux, méthodes et machines de qualité que pour la fabrication. Les clients ont ainsi la garantie que leurs roulements et autres composants associés (comme les paliers par ex.) seront traités avec le même niveau de qualité, les mêmes procédés de travail et à partir des mêmes connaissances, où qu’ils soient dans le monde. En faisant appel à SKF Remanufacturing Services, vous bénéficiez notamment des avantages suivants :

- allongement de la durée de service des roulements ;

- réduction des coûts du cycle de vie ;

- réduction de l’impact sur l’environnement grâce au recyclage des roulements ;

- maintien en état des stocks de rechange ;

- amélioration de la fiabilité globale des outils de production ;

- recueil de données pour l’amélioration de la fiabilité des applications.

Les clients peuvent profiter pleinement du programme de rénovation en l’associant à l’expertise SKF en matière de maintenance prédictive.

Références

[1] E.V.Zaretsky, E.V.Branzai : NASA TM-2005-212966, Effect of rolling bearing refurbishment and restoration on bearing life and reliability (2005).

[2] E.V.Zaretsky, E.V.Branzai : NASA TP-2007-214463, Model specification for rework of aircraft engine, poser transmission, and accessory/auxillary ball and roller bearings (2007).

[3] Optimisez l’efficacité de vos équipements de production grâce à SKF Remanufacturing Services. Publication SKF 6697 FR (juillet 2008).

[4] ÖNORM M6328:2011 : Rolling bearings – Reworking of used rolling bearings (Wälzlager – Überarbeitung gebrauchter Wälzlager).

[5] ISO 15243:2004 : Roulements – Détérioration et défaillances – Termes, caractéristiques et causes.

[6] G. Lundberg, A. Palmgren : Dynamic capacity of rolling bearings. Acta Politecnica. Mechanical Engineering Series. Royal Swedish Academy of Engineering Sciences, Vol.1, No3, 7 (1947).

[7] . Lundberg, A. Palmgren : Dynamic capacity of roller bearings. Acta Politecnica. Mechanical Engineering Series. Royal Swedish Academy of Engineering Sciences, Vol.2, No4, 96 (1952).

[8] E. Ioannides, G. Bergling, A. Gabelli : An analytical formulation for the life of rolling bearings. Acta Polytechnica Scandinavica. Mechanical Engineering Series No. 137. Espoo (1999).

[9] ISO 281:2007 : Roulements – Charges dynamiques de base et durée nominale.

[10] A.P. Voskamp : Material Response to Rolling Contact Loading. Trans. Am. Soc. Mech. Engineers, J.Tribology 107 (1985) 359.

[11] T. Zika, B. Schimpelsberger, A. Kern : Barkhausen-Noise – A possibility for non-destructive grinding burns (TROOSTITE) and residual stress testing. Science Report 2006-2007. SKF Österreich. AT 0802 EN (2008).

[12] B.E. Andersson, M. Griffa, P-Y. Le Bas, T.J. Ulrich, P.A. Johnson : Experimental implementation of reverse time.

![13) Remplacement d’éléments roulants si nécessaire, installation d'éléments roulants surdimensionnés (de même diamètre nominal [cf. Autres interventions]).](http://evolution.skf.com/wp-content/uploads/2012/03/remanu_class2_01_evo212-250x150.jpg)