Les essais non-destructifs au sein de SKF

Pour maintenir un niveau élevé de qualité conformément aux exigences spécifiées à l’échelle de l’entreprise, SKF utilise un certain nombre de méthodes d’essais non-destructifs.

Résumé

SKF vise à garantir la qualité de fabrication et de réparation en maintenant une fiabilité élevée pour les inspections effectuées tout au long de ses processus de fabrication. Les essais non-destructifs jouent un rôle essentiel dans le processus d’inspection qui permet à SKF de valider en continu des améliorations, normalisations et avancées technologiques. La fiabilité accrue des END au sein de SKF repose sur des équipements adaptés et puissants, des procédures clairement définies, des opérateurs compétents et formés et un degré élevé d’automatisation. SKF est, en outre, prêt à saisir toutes les nouvelles opportunités offertes par des données de mesure END numériques et accessibles tout au long de ses processus de fabrication de roulements.

Aujourd’hui, SKF recourt à des essais non-destructifs modernes en fabrication, réparation et inspection en service pour garantir l’intégrité et la fiabilité de ses produits, contrôler ses processus de fabrication, réduire ses coûts de production et maintenir un niveau de qualité uniforme conformément aux exigences spécifiées à l’échelle de l’entreprise.

Quality Technology (QT) est un groupe centralisé au sein de SKF Group Technology Development (GTD) qui axe son travail sur la standardisation et le développement de l’ensemble des inspections qualité réalisées dans les usines SKF. Un domaine important dans lequel ce groupe redouble d’efforts en faveur de la standardisation de la fabrication SKF est celui des essais non-destructifs (END).

Technologies END

On entend par essai non-destructif un processus d’inspection, essai ou évaluation de matériaux, composants ou ensembles, ou de recherche de discontinuités ou écarts dans les caractéristiques de matériaux qui n’a pas de répercussion sur la durée de service de la pièce en question. En d’autres termes, à l’issue de l’inspection ou essai, la pièce est encore utilisable.

Les méthodes END peuvent s’appuyer sur des phénomènes physiques comme le rayonnement électromagnétique ou la propagation du son et sur les propriétés inhérentes des matériaux pour l’examen d’échantillons massifs comme les composants de roulements. Il existe de nombreuses méthodes END différentes. Voici les plus courantes :

- l’inspection par ultrasons ;

- l’essai électromagnétique (par courants de Foucault) ;

- l’essai magnétoscopique ;

- l’essai radiographique ;

- le contrôle par ressuage ;

- l’examen visuel ;

- le contrôle par émission acoustique ;

- le contrôle thermique/infrarouge.

Parmi ces méthodes, l’inspection par ultrasons et l’essai par courants de Foucault sont les deux techniques les plus couramment employées dans la fabrication de roulements. Ces méthodes sont décrites plus en détail ci-dessous.

L’inspection par ultrasons

Cette méthode repose sur un ensemble de techniques d’essais non-destructifs basées sur la propagation des ondes ultrasonores dans l’objet ou le matériau testé. Les applications les plus courantes de cette méthode consistent à diffuser des ondes ultrasonores à impulsions très courtes avec des fréquences centrales comprises entre 0,1 et 20 MHz dans les matériaux afin de détecter des défauts internes ou de déterminer les propriétés de ces matériaux.

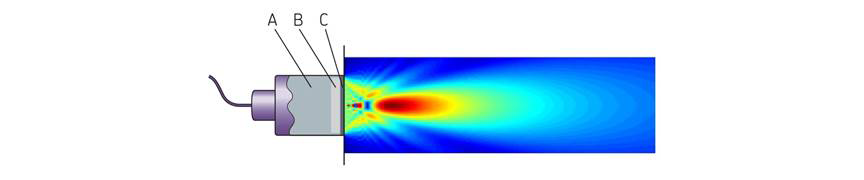

Sur le plan pratique, l’énergie ultrasonore est introduite dans la pièce à tester en mettant celle-ci au contact d’un capteur connecté à un instrument de diagnostic. Ce capteur renferme un élément essentiel : des cristaux piézoélectriques qui transforment l’énergie électrique en énergie mécanique sous forme d’impulsions sonores introduites dans le matériau [1].

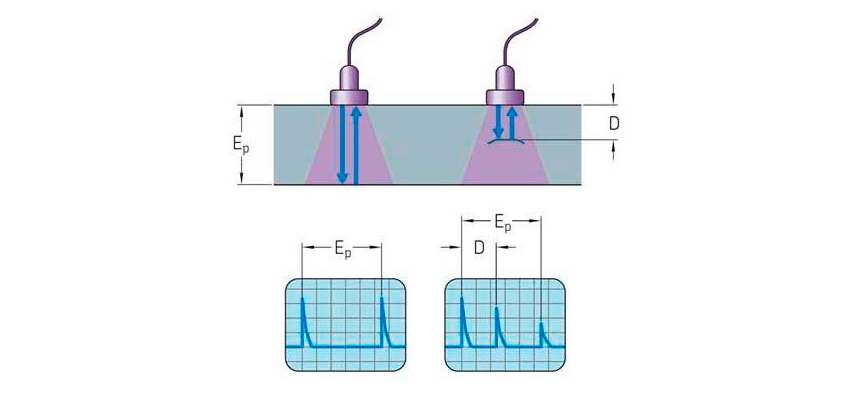

Ces impulsions sont réfléchies au niveau des discontinuités dans le matériau, comme des inclusions ou porosités apparues lors de sa fabrication (Fig. 1).

La Fig. 2 montre les principaux éléments du capteur, ainsi que le champ sonore produit, en l’occurrence le champ de pression sonore pour des ondes se propageant dans l’eau.

Essai par courants de Foucault

L’essai par courants de Foucault fait partie des nombreuses méthodes d’essais non-destructifs électromagnétiques qui utilisent l’induction électromagnétique pour détecter et analyser les défauts en surface et internes dans des matériaux conducteurs comme l’acier et l’aluminium.

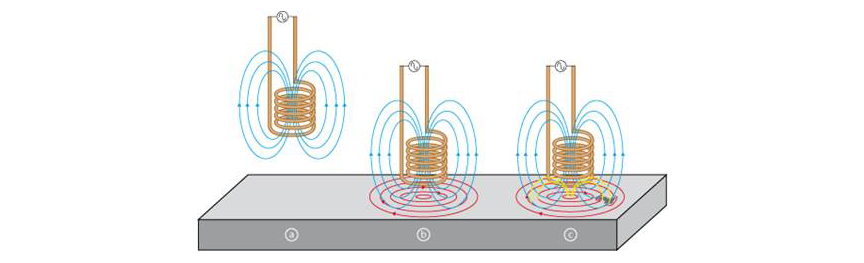

La Fig. 3 illustre le principe de l’essai par courants de Foucault. Les courants de Foucault sont générés par le biais d’un procédé appelé induction électromagnétique. Lorsqu’un conducteur, comme un fil de cuivre, est soumis à un courant alternatif, un champ magnétique est généré dans et autour du conducteur (a). Ce champ magnétique s’étend à mesure que le courant alternatif augmente et se dissipe lorsque le courant est réduit à zéro. Si un autre conducteur électrique est introduit au voisinage immédiat de ce champ magnétique variable, un courant est induit dans ce second conducteur. Les courants de Foucault sont des courants électriques induits circulant dans un circuit (b).

Des variations de la conductivité électrique et de la perméabilité magnétique de l’objet de l’essai et la présence de défauts se traduisent par une variation du courant de Foucault ; le changement de phase et d’amplitude correspondant peut alors être détecté par un instrument connecté au capteur (c).

À différents stades des processus de fabrication de SKF, les composants des roulements semi-finis et finis sont soumis à des essais par courants de Foucault afin de contrôler les propriétés des matériaux et de détecter d’éventuels défauts à proximité immédiate de la surface comme des fissures ou des dommages dus à des opérations d’usinage intensives.

END au sein de la fabrication SKF

Les efforts de SKF pour garantir la qualité de ses produits démarrent dès le matériau brut. SKF travaille en collaboration étroite avec ses fournisseurs pour s’assurer que tous les matériaux achetés respectent ses exigences. Des END automatisés 100 % en ligne représentent une part importante de ces efforts.

Les inspections par END au sein de SKF sont réalisées, pour la grande majorité, tout au long du processus de fabrication. SKF respecte toutes les normes industrielles applicables aux secteurs dans lesquels ses roulements sont utilisés, comme le secteur ferroviaire ou l’aéronautique. La Fig. 4 montre une machine permettant de réaliser des essais 100 % en ligne pour les roulements de roues et les boîtes d’essieux ferroviaires.

Sous l’impulsion des besoins des clients en fiabilité accrue, la demande pour les END augmente également dans d’autres secteurs, comme l’automobile ou les énergies renouvelables.

SKF dispose de ses propres critères pour les roulements utilisés dans les éoliennes.

Réparation et analyse poussée avant le retour sur le terrain

Les roulements qui ont été en service ou qui ont subi des tests d’endurance sur un banc d’essai doivent être examinés selon diverses méthodes END. Le but est d’en savoir plus sur la cause de défaillance du roulement et sur les mécanismes de dégradation ou, dans le cas d’une inspection de réparation, de vérifier l’absence de dommages internes et de déterminer si les composants peuvent encore être utilisés.

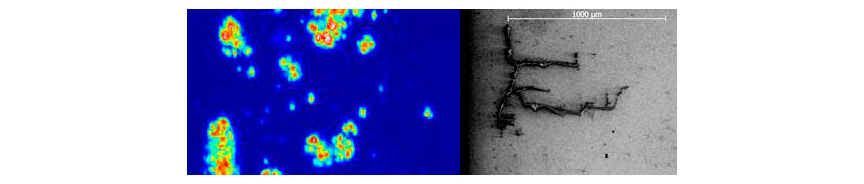

Chez SKF, l’inspection par ultrasons est la méthode utilisée pour détecter les fissures de fatigue en sous-couche dans le cadre des recherches menées sur ce type de défaillances. La Fig. 5 (à gauche) est une image C-scan représentant l’énergie ultrasonique réfléchie par des fissures en sous-couche sur la circonférence d’une piste de roulement. Après sectionnement et observation au microscope, les signaux ultrasoniques peuvent être corrélés aux dommages en sous-couche réels identifiés comme sur la Fig. 5 (à droite).

END automatisés ou manuels

SKF vise un degré élevé d’automatisation des END au sein de ses processus de fabrication. La raison principale réside dans la capacité accrue de ces systèmes pour réaliser une tâche d’inspection donnée avec fiabilité. Plusieurs études ont montré que, même avec des procédures définies de manière précise et des opérateurs compétents, toutes les opérations manuelles offrent une capacité inférieure du fait de facteurs humains [3, 4, 5].

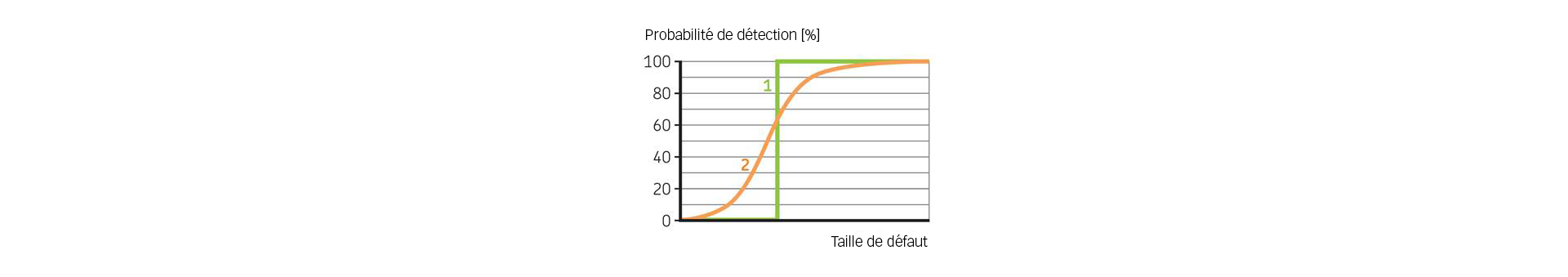

Toutes les méthodes END reposant sur des statistiques, leur capacité à détecter des défauts doit donc être exprimée de manière probabiliste. Les END ne procurent, par conséquent, aucune certitude, uniquement des probabilités. Outre la probabilité de détecter un défaut existant, il convient de tenir également compte de la probabilité de générer des indications de défauts inexistants (rejet erroné), ainsi que la probabilité de ne pas détecter un défaut existant (acceptation erronée) [6].

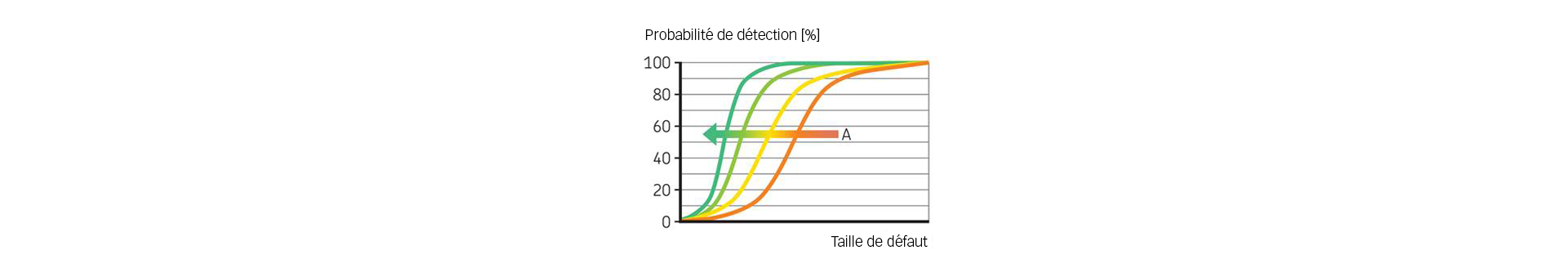

La fiabilité d’une méthode END peut être exprimée sous forme d’une mesure statistique quantitative de la capacité, dans des circonstances données, de détecter des défauts d’une dimension définie sur une pièce particulière. La fiabilité de la méthode END dépend d’un certain nombre de facteurs, parmi lesquels le comparatif entre essais manuels et automatiques, la capacité de l’équipement et les compétences de l’opérateur. La fiabilité d’un procédé END en fabrication peut être exprimée au moyen de ladite courbe de probabilité de détection (POD). Les principes de cette courbe POD sont représentés sur la Fig. 6. La Fig. 7 illustre l’objectif de SKF d’améliorer la courbe POD et la fiabilité des techniques END en recourant à l’inspection automatisée, à des opérateurs compétents et formés, à des procédures clairement définies et à un équipement puissant.

Digitalisation

La digitalisation est le processus par lequel tout ce qui peut l’être, en particulier l’information, est converti au numérique. Au sein des processus de fabrication de SKF, la digitalisation s’inscrit dans la stratégie de transformation de l’industrie, autrement dit de l’Industrie 4.0. Cette transformation s’appuie également sur la digitalisation des données d’inspection issues d’essais non-destructifs réalisés tout au long des processus de fabrication.

Auparavant, les données END (évaluation non-destructive) étaient souvent supprimées une fois l’essai terminé, ce qui ne permettait pas de connaître l’évolution d’une pièce au fil du temps. Même lorsque des données sont sauvegardées, elles manquent bien souvent d’interconnectivité, ce qui limite les possibilités d’intégration au sein d’une représentation globale de la pièce [7] et de mise en place d’actions utiles sur la base de ces données au sein du processus de fabrication. À l’inverse, des données d’inspection numériques et interconnectées génèrent de nouvelles opportunités dans le domaine de la fabrication des roulements en permettant, par exemple, un contrôle des processus de fabrication et un retour d’informations plus rapides.

Modélisation

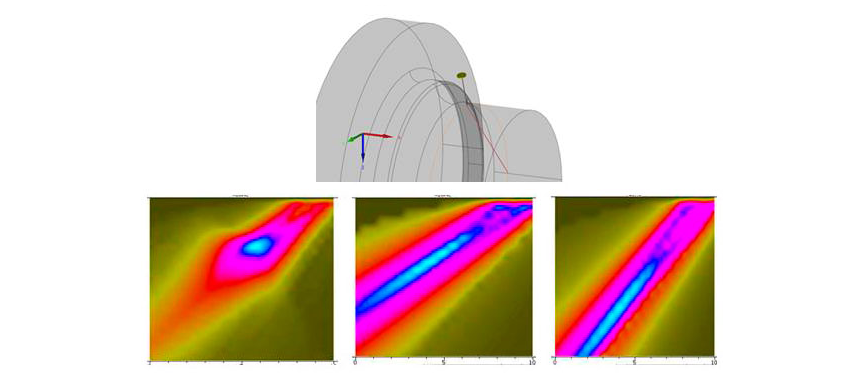

Pour accélérer les développements et réduire les essais physiques, gourmands en ressources et chronophages, SKF se focalise sur l’utilisation d’outils analytiques et de simulations dédiées aux END. La Fig. 8 montre un exemple de résultats de la modélisation de la pression du champ sonore dans une bague de roulement.

SKF collabore avec des partenaires externes de classe mondiale

Pour s’assurer un accès aux dernières avancées en matière END, SKF reste continuellement à l’affût des opportunités de collaboration avec les meilleurs instituts, universités et fournisseurs.

L’entreprise parraine ainsi, parmi d’autres initiatives, le RCNDE [8] : Research Consortium in Non-Destructive Evaluation. Ce consortium, cofinancé par l’UK Engineering and Physical Sciences Research Council (EPSRC), est l’exemple parfait d’une relation fructueuse entre l’industrie et le monde universitaire. Les membres de ce consortium sont des entreprises industrielles internationales représentant les secteurs des hydrocarbures, de l’aéronautique, du nucléaire et de la fabrication, ainsi que des universités britanniques, parmi lesquelles l’université de Manchester, l’Imperial College of London, l’université de Nottingham, l’université de Warwick, l’université de Strathclyde et l’université de Bristol. Ces universités mènent des recherches centrales destinées à remédier aux difficultés génériques courantes dans l’industrie, ainsi que des projets de recherche ciblés permettant de relever des défis spécifiques qui se posent à SKF.

SKF a également signé récemment un accord d’adhésion avec l’ARTC (Advanced Remanufacturing and Technology Centre) à Singapour [9]. Ce centre soutient les efforts de développement de SKF en matière de technologies de fabrication et de réparation à des niveaux de maturité technologique (TRL ou Technology Readiness Levels) de 4 à 6, correspondant à la démonstration de nouvelles technologies dans un environnement significatif. Le développement de technologies non-destructives pour la vérification de produits, dans le cas de composants réparés, et l’inspection de fabrication constituent le point fort de ce centre.

SKF est également membre du Jernkontoret, l’Association des producteurs d’acier suédois [10]. L’un des comités de recherche du Jernkontoret concentre ses efforts sur les END. Le rôle de ce comité consiste à initier et piloter des projets de recherche sur les essais non-destructifs menés au sein d’universités et instituts suédois avec le financement d’organismes publics suédois.

Références

[1] Manuel ASNT, Non-destructive Tests, Volume 7 : l’inspection par ultrasons, 2007.

[2] Manuel ASNT, Non-destructive Tests, Volume 5 : l’inspection par ultrasons, 2004.

[3] Marija BERTOVIC : « Human Factors Approach to the Acquisition and Evaluation of NDT Data. » 18e Conférence mondiale sur les essais non-destructifs, 16-20 avril 2012, Durban, Afrique du Sud.

[4] Harris, D. H. et Chaney, F. B. : Human Factors in Quality Assurance. (1969). New York, John Wiley and Sons.

[5] Drury, C. G. et Fox, J. G. : Human Reliability in Quality Control (1975). Londres, Taylor & Francis.

[6] Guidelines to Minimize Manufacturing Induced Anomalies in Critical Rotating Parts, DOT/FAA/AR-06/3 – AIA Rotor Manufacturing Project (RoMan) Report. 24 octobre 2006.

[7] S. Holland, E. Gregory, T. Lesthaeghe : « Toward Automated Interpretation of Integrated Information: Managing “Big Data” for NDE ». Symposium de recherche ASNT, 24 mars 2014.

[8] Research Centre in Non-Destructive Evaluation. www.rcnde.ac.uk/

[9] Advanced Remanufacturing & Technology Centre, Singapour. www.a-star.edu.sg/artc.

[10] Jernkontoret. www.jernkontoret.se/en/research–education/.