Qualité de la lubrification dans les roulements de compresseurs frigorifiques en fonction du réfrigérant

Des questions de rendement et d’impact environnemental relatives aux compresseurs frigorifiques ont conduit à la formulation de nouveaux fluides réfrigérants. Face à ces changements, l’industrie doit s’adapter rapidement en se dotant d’outils pour sélectionner de façon fiable les roulements les plus aptes à assurer une conception robuste de la machine. De tels outils nécessitent de pouvoir prédire avec précision l’épaisseur du film et la qualité de la lubrification, indiquée par la valeur kappa. C’est ce que permet la technique de modélisation présentée dans cet article.

L’estimation de la qualité de la lubrification dans les roulements de compresseurs frigorifiques a toujours été une gageure en raison des nombreuses inconnues : dilution du lubrifiant par le réfrigérant, température des roulements, piézoviscosité du réfrigérant et variation de sa viscosité en fonction de la pression et de la température, effets chimiques du réfrigérant sur les pistes des roulements. La valeur κ est utilisée pour indiquer la qualité de la lubrification dans les roulements. Cependant, même si la viscosité de service du mélange huile-réfrigérant est connue dans une application donnée, la méthode classique de calcul de κ, décrite dans la norme ISO 281:2007 [1], ne peut être appliquée, car elle repose sur l’épaisseur du film lubrifiant dans le roulement calculée pour une huile. La diminution de la piézoviscosité dans le mélange et l’augmentation de la compressibilité du fait de la présence de fluide réfrigérant ne sont pas prises en compte. C’est ce qui a conduit par le passé plusieurs chercheurs à proposer des modifications au modèle original.

Meyers [2, 3] a introduit des modifications dans le calcul du paramètre κ de la qualité de la lubrification dans les roulements afin de tenir compte de la dilution des réfrigérants dans l’huile. Il a ensuite utilisé ce paramètre dans l’estimation de la durée nominale L10 pour les roulements à rouleaux. Cependant, aucun essai d’endurance n’a été présenté pour valider cette méthodologie. Il explique également, dans une communication interne, le constat de B.O. Jacobson que la diminution du chlore dans la composition du réfrigérant HCFC-22 et son absence dans le réfrigérant HFC-134a augmentent considérablement les exigences de viscosité pour la lubrification dans les roulements à rouleaux. Il a estimé que la viscosité de service requise par rapport à un roulement lubrifié uniquement à l’huile minérale était deux fois supérieure pour un roulement lubrifié avec un mélange de HCFC-22 et trois fois supérieure pour un mélange de HFC-134a et d’huile de polyolester (POE). Pour la première fois, un facteur de sécurité « d’ingénierie » a été introduit dans le calcul de la viscosité requise pour le roulement afin de tenir compte de la composition chimique du réfrigérant (au-delà du simple calcul d’épaisseur de film). Ce modèle est résumé dans la référence de Meyers [2].

Bien que l’estimation de la durée nominale L10 reste complexe dans cette application, il s’agit peut-être d’un candidat idéal pour un modèle de durée de vie des roulements qui fait clairement la distinction entre surface et sous-couche, comme dans Morales-Espejel et al. [4]. Cependant, la méthodologie suggérée dans la référence [4] nécessite une estimation correcte de l’épaisseur du film dans le contact, ce qui n’est possible que si la viscosité, la piézoviscosité et la compressibilité du mélange peuvent être estimées. Certains chercheurs ont tenté d’élaborer des méthodologies à cet effet. Malgré les avancées, il existe très peu de publications sur des méthodologies d’ingénierie pour l’estimation de la viscosité, la piézoviscosité, l’épaisseur du film et la viscosité requise du mélange huile-réfrigérant. Les travaux en cours portent sur une méthodologie permettant d’appliquer indépendamment la variation de viscosité avec la pression et la température de l’huile et celles du réfrigérant. Les propriétés lubrifiantes du mélange sont ensuite calculées à l’aide d’équations modifiées des lois de mélange. À partir de là, des courbes de Daniel peuvent être reproduites et il est possible d’estimer la viscosité requise pour le roulement et le paramètre de la qualité de la lubrification.

Lois de mélange

Modèles dans la littérature

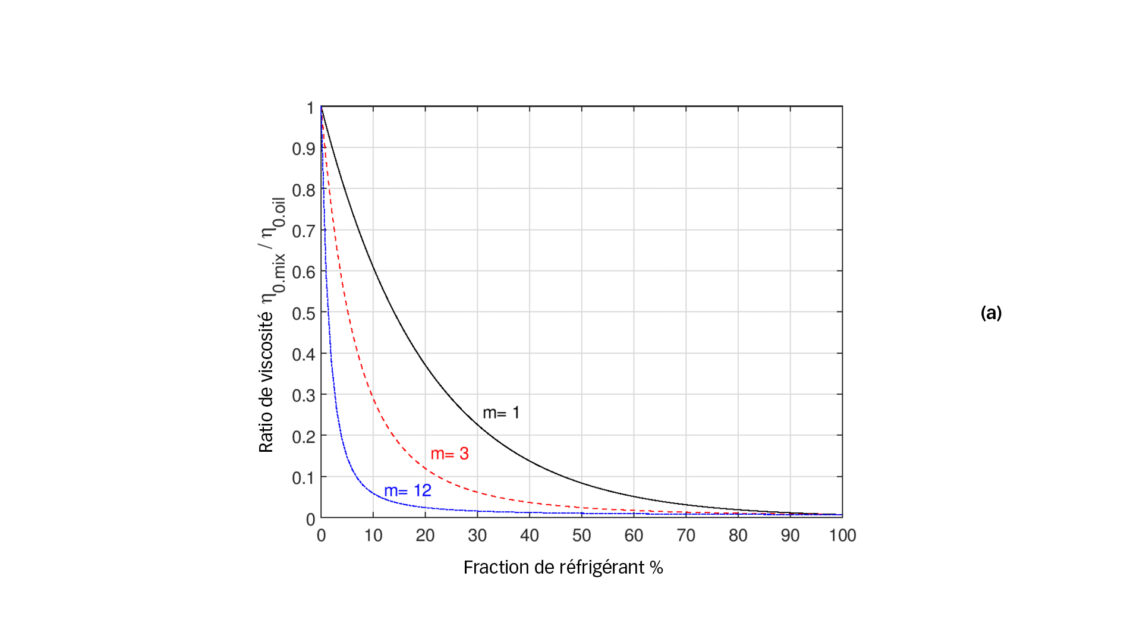

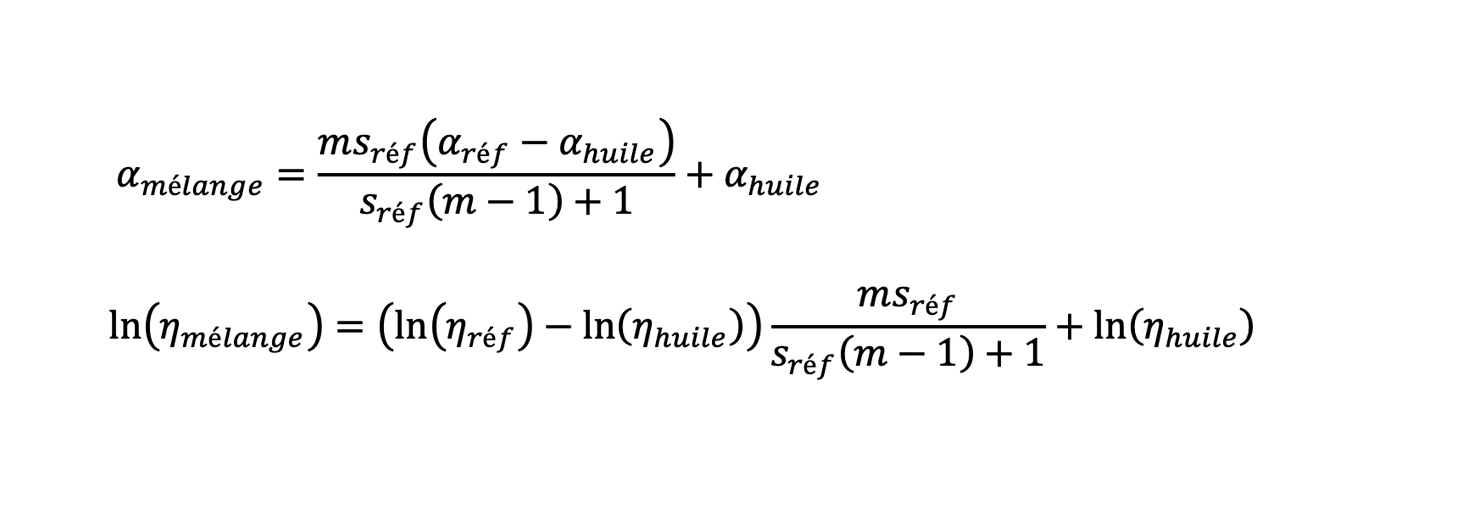

Des études ont été réalisées par le passé pour mesurer et estimer l’épaisseur du film dans les contacts EHL lubrifiés avec des mélanges huile-réfrigérant. Lors du calcul de l’épaisseur du film dans les contacts EHL lubrifiés avec des mélanges huile-réfrigérant, l’estimation des propriétés du mélange est une étape intermédiaire clé. Différentes équations ont été suggérées pour estimer la viscosité et la piézoviscosité des mélanges huile-réfrigérant. Par exemple, Akei et Mizuhara [5] ont recours à la théorie d’Eyring pour formuler des équations relatives au coefficient de piézoviscosité et à la viscosité

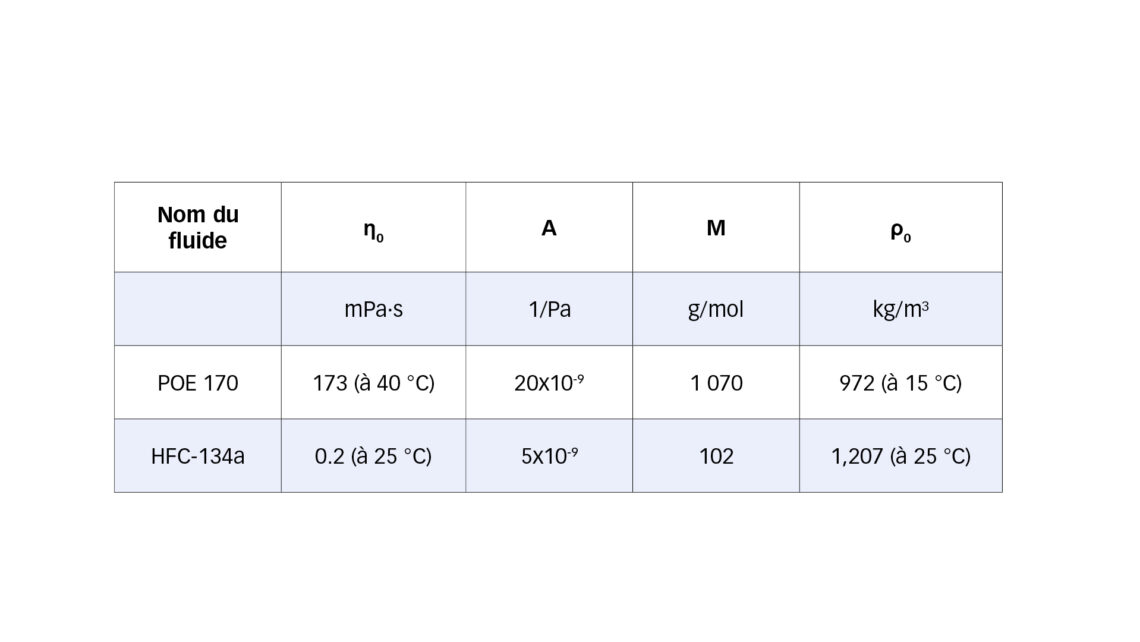

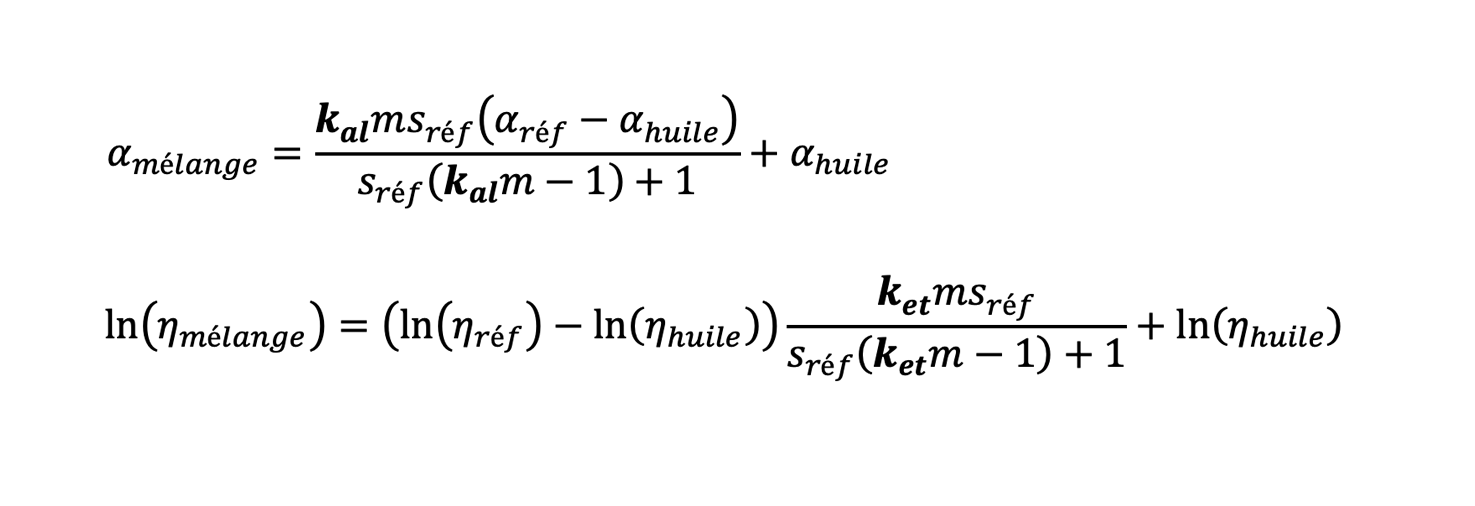

où m=Mhuile ⁄ Mréf , M correspondant à la masse moléculaire du composant. Dans cette équation, α est le coefficient de piézoviscosité, η, la viscosité dynamique, s, la fraction de dilution du composant, huile se réfère à l’huile et réf au réfrigérant. Les équations précédentes peuvent être représentées graphiquement pour différentes fractions de réfrigérant et ratios de masse moléculaire, comme dans l’exemple de la Figure 1.

Modèle adapté

Les équations de mélange d’origine sont modifiées avec deux fonctions (kal, ket) qui multiplient le ratio de masse moléculaire, comme suit :

Ces équations sont étalonnées par le biais de mesures de viscosité des différents mélanges huile-réfrigérant ; elles dépendent donc de la viscosité de l’huile et de la température de fonctionnement. Ainsi,

où η0 est la viscosité dynamique de l’huile à la pression atmosphérique et T, la température.

Dans la référence [6], il a été montré que le modèle amélioré basé sur la viscosité du mélange permettait d’obtenir une bien meilleure concordance avec les mesures d’un mélange composé de réfrigérant HFC-134a et d’huile POE 100. Le modèle a été testé avec plusieurs autres mélanges d’huiles et de réfrigérants à différentes températures et dilutions et, dans tous les cas, la concordance avec les mesures était nettement meilleure qu’avec le modèle original.

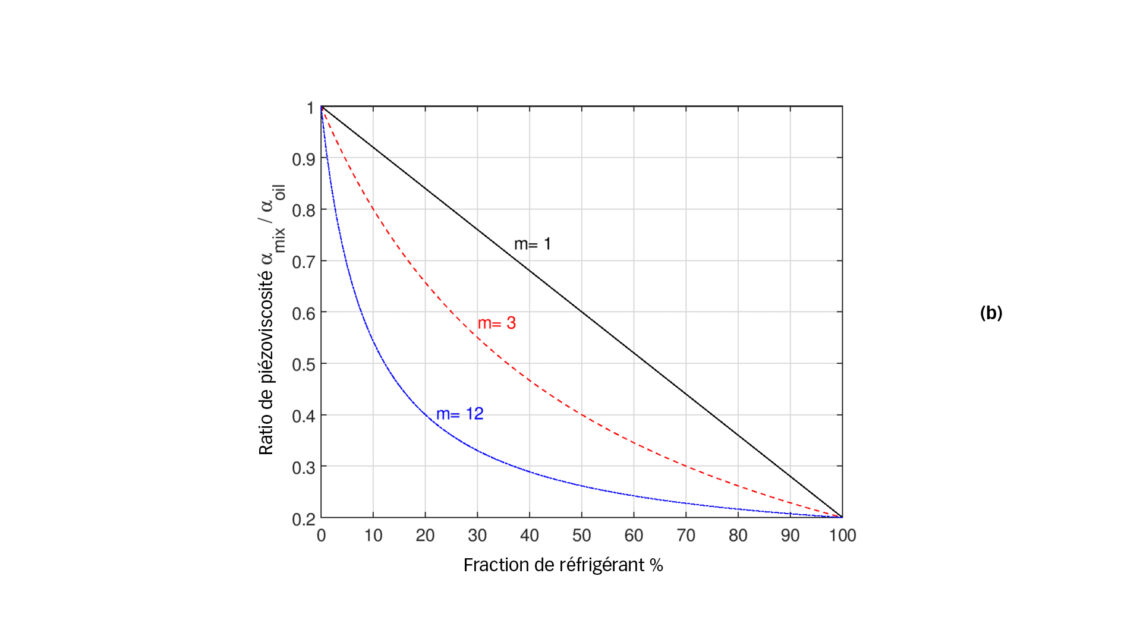

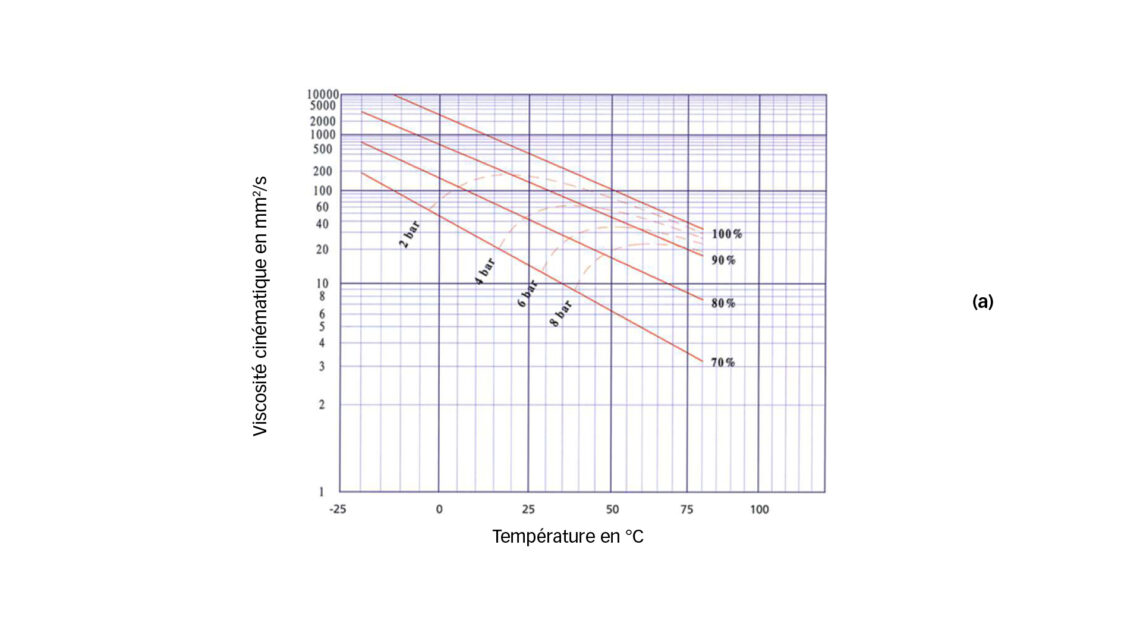

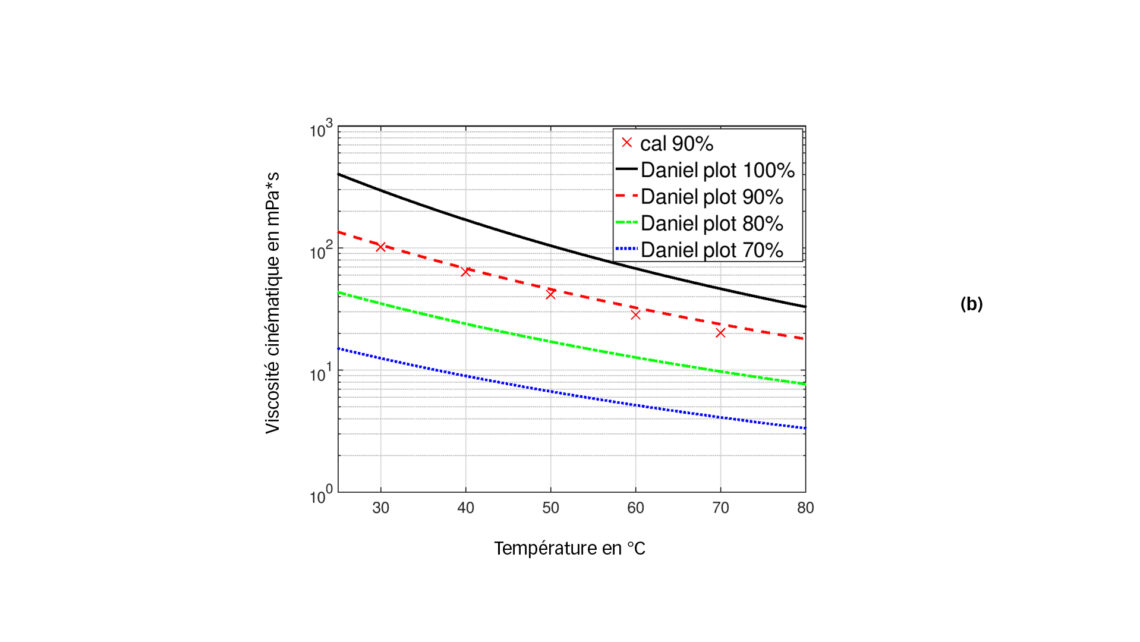

Dans ces travaux, l’approche décrite est appliquée au mélange de réfrigérant HFC-134a et d’huile POE 170 qui est généralement utilisé dans les compresseurs à vis frigorifiques de Fuchs Schmierstoffe GmbH [7]. Le Tableau 1 récapitule les propriétés du fluide en question. La courbe de Daniel pour ce mélange, publiée dans la brochure Fuchs Schmierstoffe GmbH [8], est représentée sur la Figure 2.

Qualité de la lubrification dans les roulements

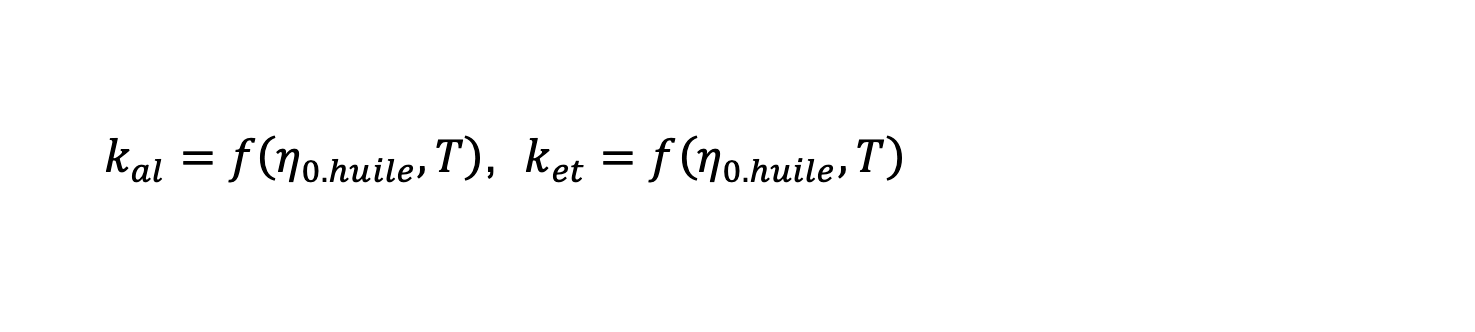

Pour le paramètre κ de qualité de la lubrification dans les roulements lubrifiés avec un mélange d’huile et de réfrigérant, une modification est proposée dans la référence [6]. La formule relative à la viscosité réelle ajustée finale d’un mélange huile-réfrigérant pour le calcul de la valeur kappa (κ = νajust. ⁄ ν1 ) est la suivante

avec

Il convient de noter que, mathématiquement, le facteur d’ajustement fajust. = fpiézo / fs n’a pas de limite et le taux de réfrigérant dans le mélange peut atteindre 100 %, mais, bien entendu, les roulements tout-acier ne sont pas en mesure de le supporter, comme expliqué dans la référence [10]. Par conséquent, il est proposé de limiter cette technique de compensation, pour des raisons pratiques, à une dilution maximale de 30 % de réfrigérant (sréf< 0,3).

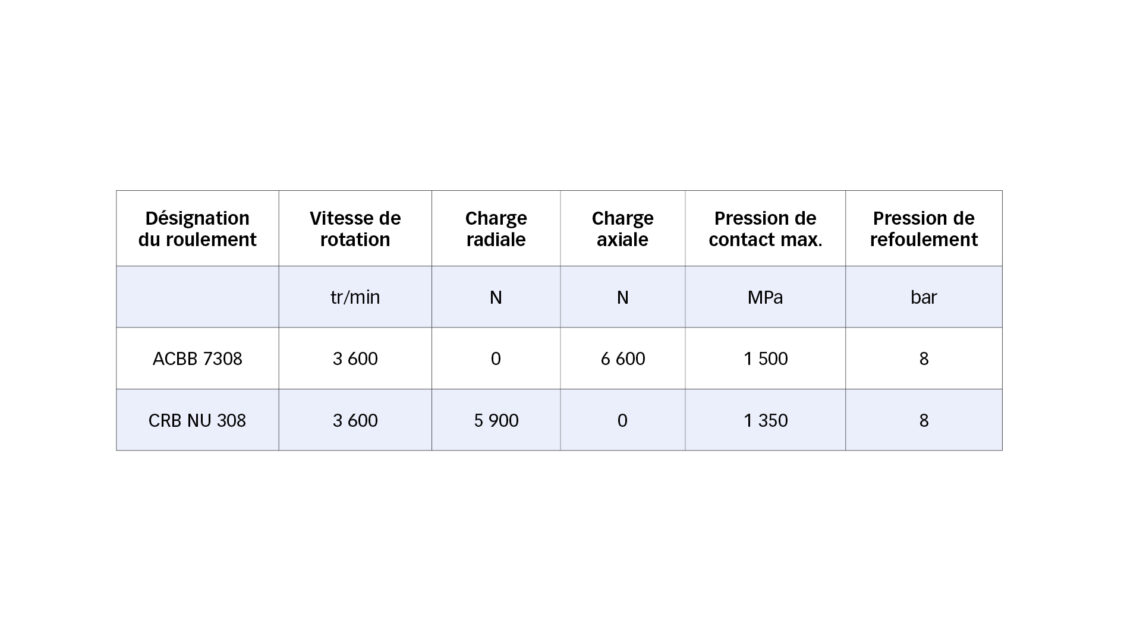

Ce qui suit est un exemple d’application pratique qui montre le potentiel offert par la méthodologie décrite et l’effet du comportement de viscosité du lubrifiant pour les calculs du système. La qualité de la lubrification dans les roulements d’un compresseur à vis de climatisation est analysée. Le Tableau 2 récapitule les conditions de service.

Influence de la température et de la dilution

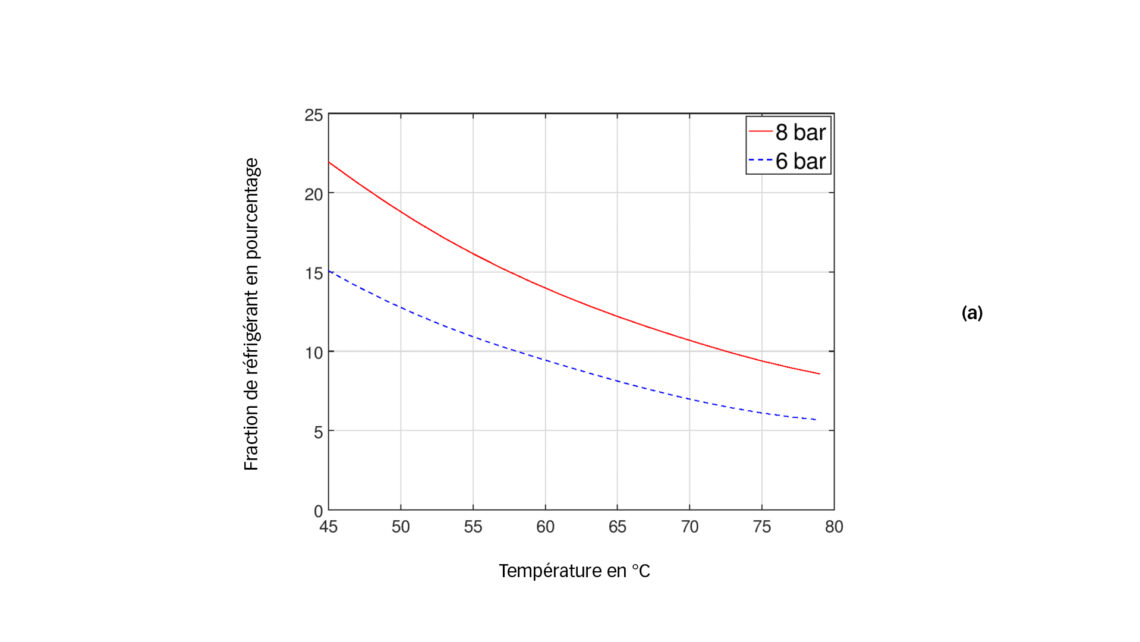

Les caractéristiques de dilution en fonction de la pression et de la température sont spécifiques à chaque mélange huile-réfrigérant. Ces informations sont fournies par les courbes de Daniel. Dans cet exemple, nous supposerons que les conditions de lubrification sont déterminées par la pression de refoulement du compresseur. Le ratio du mélange huile-réfrigérant qui en résulte est donné par la courbe de Daniel à l’intersection de la ligne de pression (lignes isobares) et de la température. Dans la Figure 3 (a), ces informations proviennent de la courbe de Daniel de la Figure 2 (a) pour deux pressions. Pour le mélange de POE 170 et HFC-134a, la dilution de l’huile par le réfrigérant à 6 et à 8 bar diminue avec l’augmentation de la température. Sur la plage de température observée et à 8 bar, le mélange contient entre 8 et 22 % de réfrigérant.

La dilution à une pression et une température données constitue un facteur déterminant pour la qualité de la lubrification du roulement et dépend des teneurs réelles en huile et réfrigérant. Les réfrigérants à faible potentiel de réchauffement planétaire (PRP) et à potentiel d’appauvrissement de la couche d’ozone (PAO) nul entraînent souvent des dilutions supérieures par rapport aux fluides de la génération précédente, comme le HFC-134a.

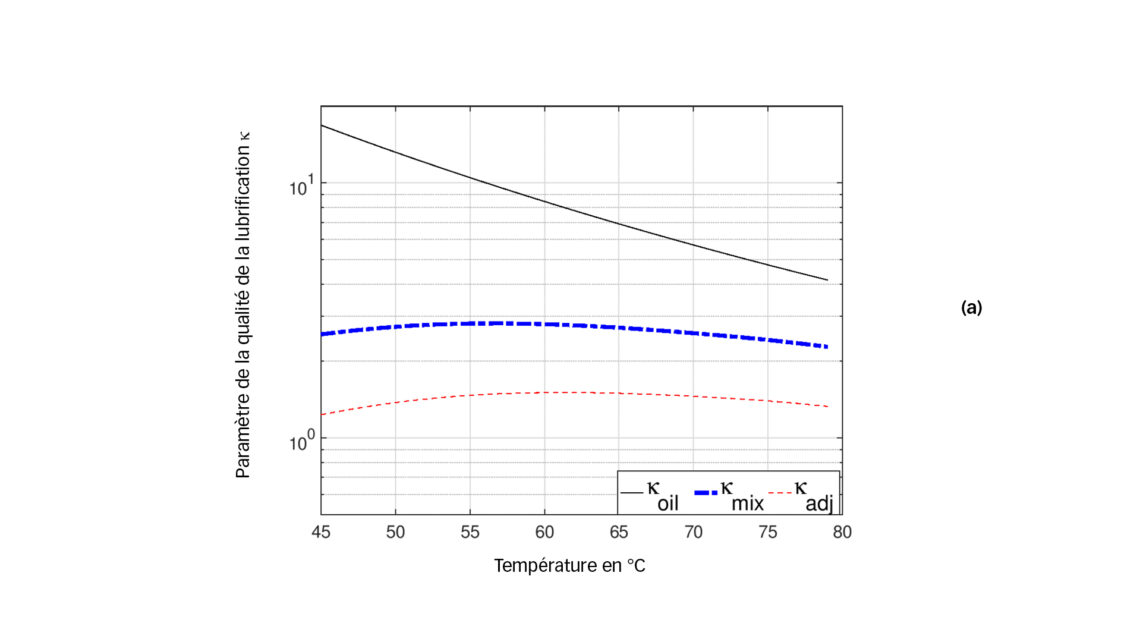

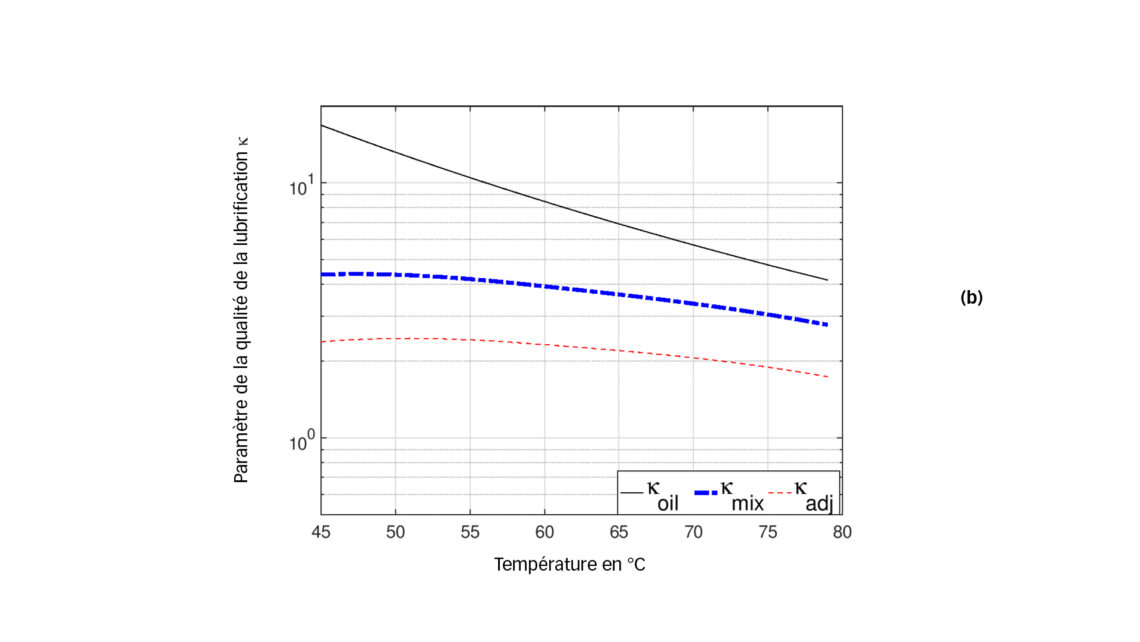

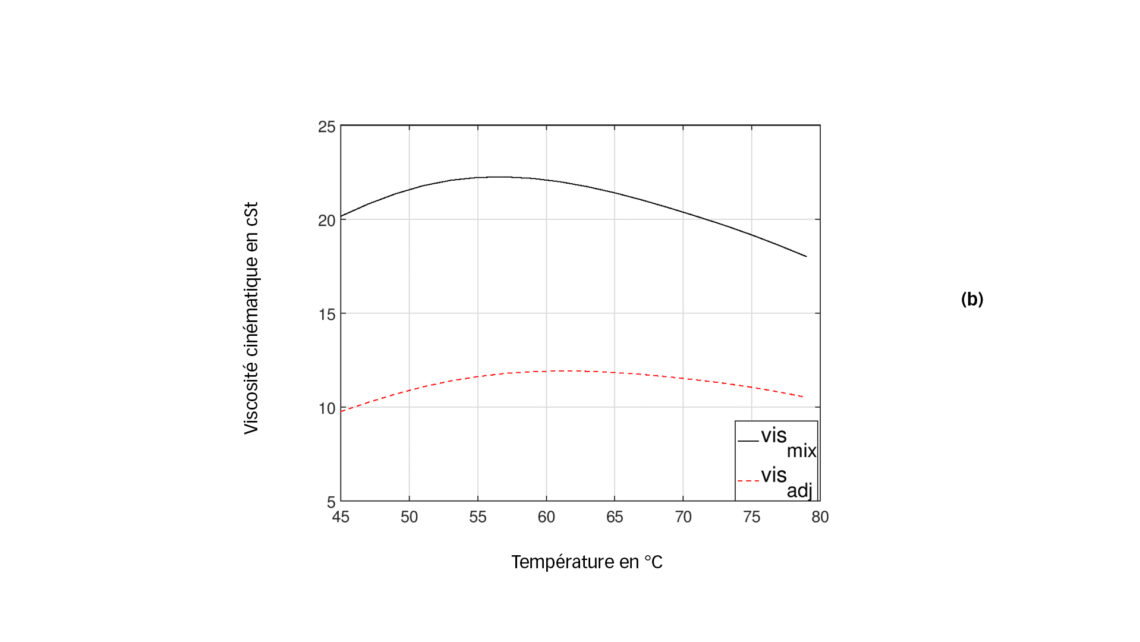

Puisque la viscosité du mélange diminue (ainsi que la piézoviscosité) avec l’augmentation de la dilution (voir Figure 1) et de la température (voir Figure 2(a)), l’application des caractéristiques de dilution et de température illustrées par la Figure 3 (a) conduira à une superposition de ces deux tendances opposées. On obtient alors une caractéristique intéressante qui se traduit par une valeur de viscosité maximale à l’intérieur de la plage de température observée et une chute de la viscosité à des températures inférieures comme supérieures à la plage. Cet effet est également visible sur la courbe de Daniel lorsque l’on suit la ligne isobare. La Figure 3 (b) représente la viscosité du mélange νmélange à 8 bar selon l’équation adaptée, ainsi que la viscosité (du mélange) ajustée νajust., et montre la baisse de viscosité résultant de l’effet de piézoviscosité et du facteur de sécurité proposé. Dans cet exemple, un facteur de sécurité de Jacobson f égal à 1,5 est utilisé.

Étant donné que, dans les conditions de fonctionnement choisies, les résultats relatifs au paramètre de la qualité de la lubrification pour le roulement à billes à contact oblique (ACBB) et pour le roulement à rouleaux cylindriques (CRB) sont très similaires, les graphiques suivants se rapportent uniquement aux résultats du roulement ACBB.

Influence de la pression de refoulement

Ensuite, la même évaluation est répétée à une pression de refoulement de 6 bar au lieu de 8 bar (la vitesse de rotation reste inchangée). La Figure 3 (a) illustre la réduction de la dilution due à la pression inférieure. Sur la plage de température observée et à 6 bar, le mélange contient entre 6 et 15 % de réfrigérant.

La Figure 4 (b) représente la qualité de la lubrification pour les conditions indiquées à 6 bar. D’après la courbe de Daniel, les résultats de pression inférieurs à la même température entraînent une dilution plus faible et, par conséquent, une augmentation de la viscosité du mélange et de la valeur kappa par rapport aux résultats pour 8 bar.

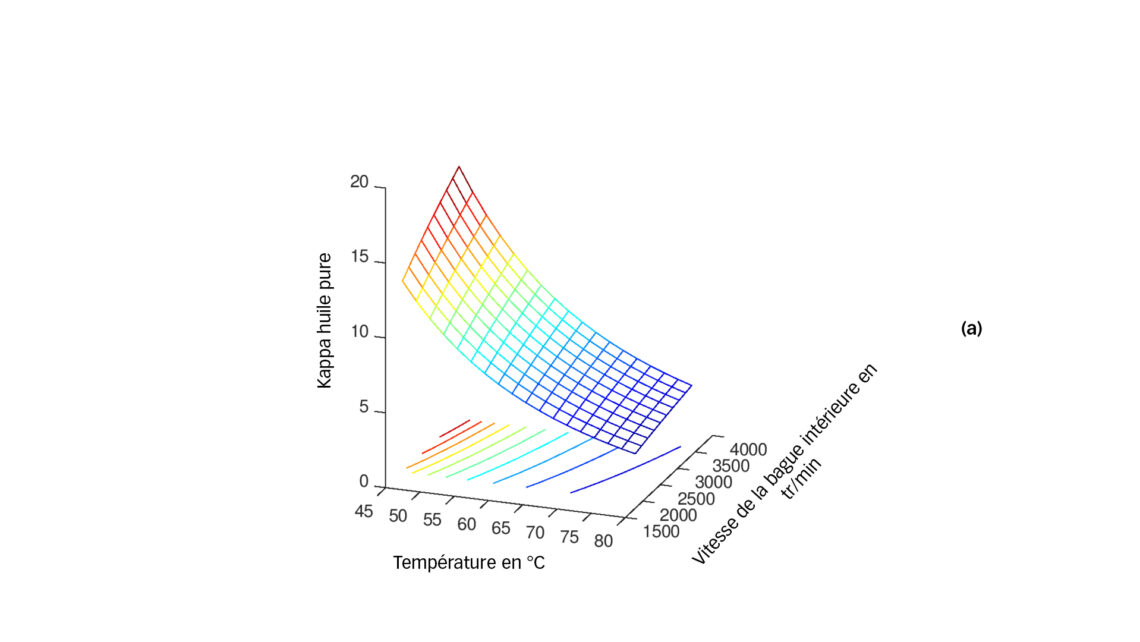

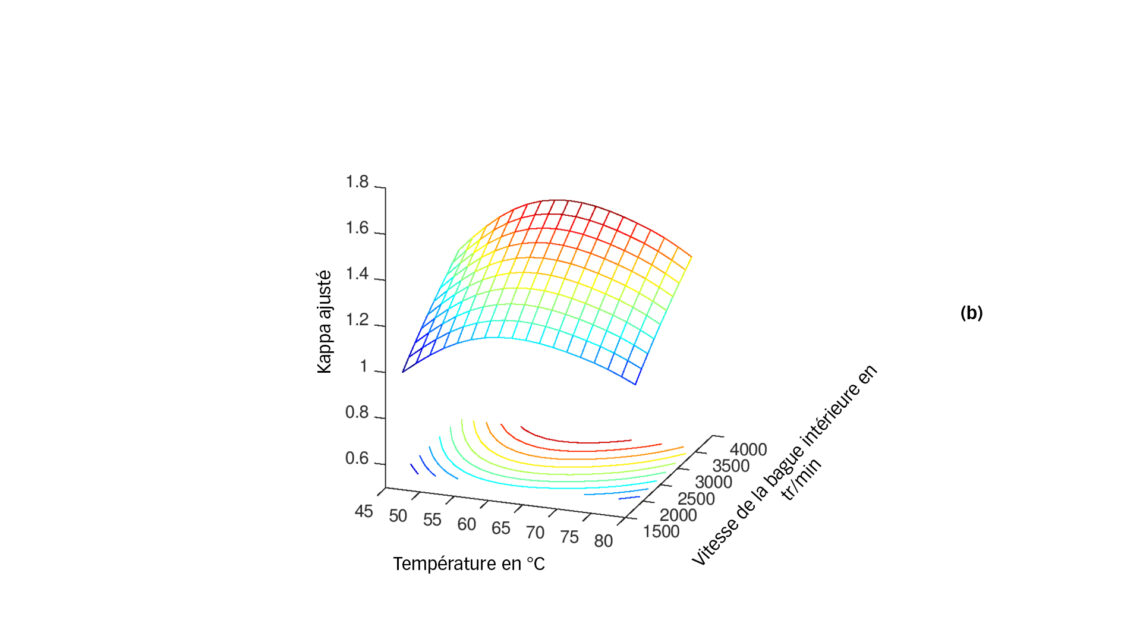

Influence de la vitesse de rotation

L’introduction des entraînements à vitesse variable (VSD) ajoute une dimension supplémentaire dans la plage de fonctionnement qui est la vitesse de rotation du compresseur. La vitesse est un paramètre important pour l’épaisseur du film dans les roulements à éléments roulants. Le graphique ci-dessous est obtenu après ajout du paramètre supplémentaire de la vitesse aux conditions appliquées précédemment.

Conclusions

Cet article présente une méthodologie complète pour l’estimation du paramètre κ de la qualité de la lubrification dans les roulements. Tout d’abord, des équations précises de lois de mélange pour la viscosité et la piézoviscosité sont formulées. À partir de ces équations, il est possible d’obtenir les courbes de Daniel correspondantes si elles ne sont pas disponibles. Ces équations sont ensuite appliquées pour estimer la viscosité du mélange. La méthodologie débouche sur un facteur d’ajustement pour la prise en compte de la viscosité réelle dans le roulement avec un mélange d’huile et de réfrigérant. Ce facteur d’ajustement, multiplié par la viscosité du mélange obtenue par calcul basé sur l’huile, réduira la valeur de celle-ci à un niveau sûr.

Comme indiqué, le facteur de sécurité de Jacobson f laisse une certaine liberté à l’ingénieur pour adapter le niveau de sécurité de la conception en raison des effets inconnus qui demeurent. L’un de ces effets, mentionné dans la référence [10], est celui de l’agressivité chimique du réfrigérant sur l’acier des roulements qui se traduit par une corrosion ou un faible pouvoir lubrifiant entraînant une réduction de la résistance à la fatigue. Par exemple, les réfrigérants à faible potentiel de réchauffement planétaire (PRP) et à potentiel d’appauvrissement de la couche d’ozone (PAO) nul sont des fluides hautement réactifs/corrosifs, notamment en présence d’humidité. Dans ce cas, il est recommandé d’appliquer f ≥ 2 ; sinon 1,5≤ f ≤2 suffit.

Dans une application réelle, tous les paramètres déterminants pour la qualité de la lubrification avec le mélange (comme la température, la pression et la vitesse de rotation par ex.) sont liés entre eux par le cycle de fonctionnement de l’unité de climatisation. L’approche proposée permet de prédire la qualité de la lubrification pour les roulements à chaque point de la cartographie de fonctionnement.

Les conclusions à tirer de cette analyse sont les suivantes :

- les équations de lois de mélange huile-réfrigérant qui figurent dans la littérature nécessitent d’être adaptées en fonction de la viscosité et de la température du lubrifiant pour permettre une prédiction précise de la viscosité et de la piézoviscosité du mélange ;

- la viscosité du mélange selon la méthode du calcul pour l’huile dans un roulement doit encore être ajustée pour la piézoviscosité et pour la sécurité avant de pouvoir être utilisée pour le calcul de la qualité de la lubrification dans un roulement fonctionnant avec un mélange huile-réfrigérant ;

- le facteur de sécurité de Jacobson est une variable adaptable pour la conception d’une application. Des réfrigérants hautement réactifs (surtout en présence d’humidité) nécessiteront des valeurs plus élevées relatives à ce facteur de sécurité.