Vers la maîtrise du rendement énergétique

SKF vient de mettre au point une nouvelle famille de roulements qui réduit la consommation d’énergie d’au moins 30 % en comparaison aux produits ISO standard. Cette nouvelle famille est constituée des deux types de roulements les plus utilisés à travers le monde, les roulements rigides à billes et les roulements à rouleaux coniques.

SKF vient de mettre au point une nouvelle famille de roulements qui réduit la consommation d’énergie d’au moins 30 % en comparaison aux produits ISO standard. Cette nouvelle famille est constituée des deux types de roulements les plus utilisés à travers le monde, les roulements rigides à billes et les roulements à rouleaux coniques.

Les améliorations techniques permettant les économies d’énergie concernent la conception : topographie de surface, profils des pistes, géométrie interne optimisée, cage spéciale en polymère, graisse pour faible frottement et, dans le cas des roulements à rouleaux coniques, optimisation du jeu de rouleaux. La production démarrera au cours du second semestre 2007.

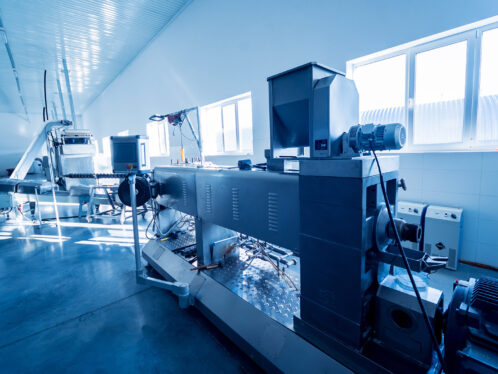

Les roulements à rouleaux coniques à rendement énergétique amélioré sont destinés aux applications industrielles dont la consommation d’énergie est supérieure à 1 MW : secteur ferroviaire et transmissions dans l’industrie lourde, applications maritimes, énergie éolienne, convoyeurs et extrudeuses. Les éoliennes devraient constituer les premières applications.

Les roulements rigides à billes à rendement énergétique amélioré seront principalement utilisés dans des applications soumises à de faibles charges et, en premier lieu, dans les moteurs électriques industriels.

Assistance en ligne aux économies d’énergie

SKF a par ailleurs développé une application Web baptisée Analyse énergétique et environnementale client (CEEA, Client Energy and Environment Analysis) qui permet de réduire de manière significative la consommation d’énergie et les dépenses associées des industries de traitement et des usines manufacturières.

Le CEEA établit « une carte d’opportunité » des économies d’énergie potentielles et identifie celles susceptibles de faire réaliser des économies encore plus importantes en matière de pourcentage économisé, de période de remboursement et de coût.

Même les économies d’énergie les plus petites en termes de pourcentage par « machine » peuvent se traduire par les diminutions de coûts les plus considérables à l’échelle de l’ensemble de l’usine sur des équipements courants comme les moteurs, les pompes, les ventilateurs, les compresseurs etc. En effet, un site de raffinage de pétrole, par exemple, peut compter jusqu’à 1 000 pompes et réaliser jusqu’à 20 % d’économies par pompe.

Solutions d’amélioration du rendement énergétique

Depuis de nombreuses années, SKF s’attache à développer des produits et solutions pour aider les clients à réduire leur consommation et, par conséquent, leurs dépenses d’énergie.

• La consommation d’énergie de robots de soudage a pu être réduite de plus de 90 % simplement en remplaçant les vérins pneumatiques utilisés pour les pinces à souder par des vérins électromécaniques compacts de SKF dans des usines automobiles allemandes.

• Le Groupe a mis au point des unités ATC (Automatic Throttle Control unit), ou manette automatique des gaz SKF, pour jets d’affaire qui permettent d’économiser 100 litres de carburant par heure de vol, ce qui représente un million de litres sur l’ensemble de la durée de vie du jet.

• Des actionneurs électromécaniques et unités de commande SKF permettent à des systèmes de volets automatiques de réduire de 30-35 % en hiver et 50 % en été la consommation d’énergie du Berlaymont, siège de la Commission européenne à Bruxelles.

Réduction de la consommation d’énergie dans les usines SKF

Des économies d’énergie chiffrées à 24 GWh ont déjà été réalisées dans 13 usines SKF grâce à l’installation de pompes et moteurs plus efficaces, de nouveaux systèmes de chauffage, de récupération d’énergie et d’échappement visant à recycler la chaleur résiduelle et à réduire l’usage de l’air comprimé, sans oublier l’installation d’un éclairage moins gourmand.

Le potentiel d’économies à l’échelle du Groupe est estimé à 60 GWh par an, soit plus de 2 % de sa consommation d’énergie actuelle.

L’usine de Göteborg est passée totalement à l’énergie « verte » récemment, avec une diminution de 60 % de ses émissions.

Comme l’affirme Tom Johnstone, le PDG de SKF : « Grâce à ces innovations, nous serons en mesure d’aider l’industrie à contribuer de manière significative aux économies d’énergie aujourd’hui comme demain.