Evoluzione delle boccole ferroviarie – Parte seconda: presente e futuro

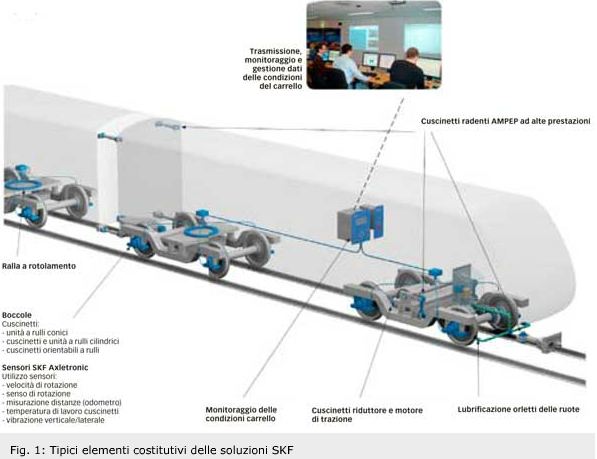

In questa seconda parte dell’articolo dedicato all’evoluzione storica delle boccole ferroviarie diamo uno sguardo agli sviluppi che caratterizzeranno il futuro di questi importanti componenti. Nella sua qualità di azienda con una lunga tradizione nel settore, la SKF intende seguire l’attuale tendenza verso l’impiego di gruppi completi, costituiti da cuscinetti o unità cuscinetto, corpi boccola e sensori integrati e inoltre a offrire pacchetti di servizi e monitoraggio, quali assistenza alla manutenzione, revisione dei cuscinetti e addestramento del personale.

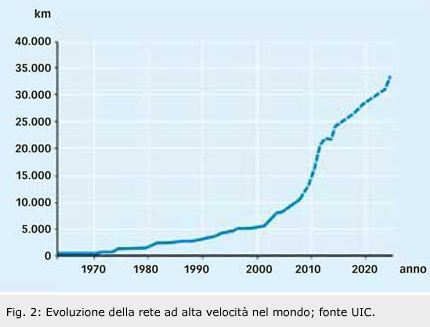

OGGI I TRENI AD ALTA velocità TGV, ICE, Eurostar, ecc., che viaggiano a 300 km/h, hanno cambiato la geografia dell’Europa, tanto che le distanze tra le grandi città ormai si contano in ore anziché in chilometri. Le nubi del riscaldamento globale che minacciano il pianeta sono rese meno incombenti grazie al fatto che anche altre nazioni del mondo stanno seguendo lo stesso percorso di crescita di questo mezzo di trasporto, iniziato da tempo in Europa e in Giappone. I treni ad alta velocità sono una soluzione per una mobilità sostenibile e simbolizzano il futuro del traffico passeggeri (fig. 2).

Nei veicoli ferroviari le boccole sono componenti decisivi per la sicurezza. La SKF possiede un’esperienza notevole che comprende sviluppo, progettazione, ingegneria applicativa e costruzione di boccole, oltre che di cuscinetti, unità cuscinetto, meccatronica, tenute e sistemi di lubrificazione.

In molti casi, le boccole sono costruite secondo le particolari esigenze degli operatori ferroviari. Alcune sono destinate a piattaforme comuni di carrelli di veicoli diversi e per aziende diverse. In numero sempre maggiore sono dotate di sistemi meccatronici per misurare i parametri operativi e monitorare le condizioni dei carrelli.

Nel caso dei treni merci, con il crescere della standardizzazione dei carrelli, in molti paesi si montano le stesse boccole o boccole simili, anche su vagoni di tipo diverso e per operatori diversi. Per aumentare l’affidabilità e la sicurezza, in luogo dei cuscinetti di tipo aperto, si impiegano le unità cuscinetto.

Unità cuscinetto

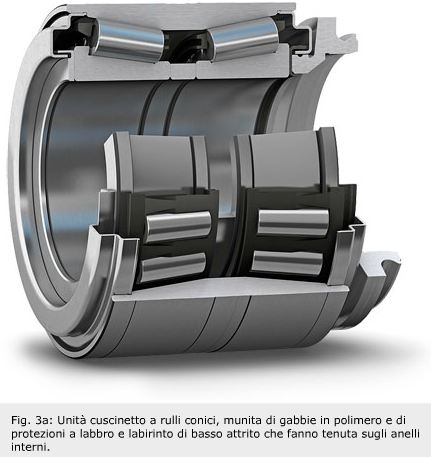

In tutto il mondo c’è la tendenza verso un impiego crescente di unità cuscinetto prelubrificate, pronte per l’uso e con protezioni incorporate a entrambi i lati. Tali unità semplificano sensibilmente le procedure di montaggio e contribuiscono a livelli di affidabilità e sicurezza maggiori, in quanto la loro manutenzione può essere affidata ai centri di revisione degli stessi fornitori di cuscinetti o di altre aziende specializzate.

Le unità cuscinetto per le boccole sono generalmente a rulli conici o cilindrici (figg. 3a e 3b). Entrambi i tipi hanno vantaggi specifici e vengono impiegati con successo in tutti i generi di veicoli ferroviari. I vari operatori e costruttori hanno preferenze verso un tipo di cuscinetto anziché per un altro, in funzione delle esigenze, in particolare sulla base:

delle norme e i regolamenti da seguire, a seconda del percorso, del paese e dell’operatore ferroviario

dell’esperienza acquisita sul campo

delle procedure normalmente seguite nelle officine di manutenzione

dei veicoli nuovi equipaggiati con carrelli e cuscinetti di tipo preesistente

Alcune norme prevedono programmi completi di prove pratiche e di laboratorio prima dell’introduzione di nuovi tipi di cuscinetti per le boccole e prima di qualsiasi variazione di disegno e di dimensione sui cuscinetti esistenti. Si tratta di requisiti che vanno soddisfatti prima di ottenere un’approvazione condizionata, e successivamente incondizionata, all’impiego su un particolare veicolo.

Mentre in precedenza le unità a rulli conici avevano protezioni laterali facenti tenuta su uno speciale anello di usura, che costringeva a utilizzare perni dell’assile più lunghi, ora il sistema di tenuta è integrato nel cuscinetto e scorre direttamente sugli anelli interni di quest’ultimo, consentendo l’impiego di perni più corti e quindi meno deformabili per effetto del carico e offrendo molti vantaggi al progettista del carrello.

Nell’intento di contribuire sensibilmente all’affidabilità e alla sicurezza, l’introduzione generalizzata nei cuscinetti di gabbie in polimero anziché in acciaio od ottone è supportata da estese prove pratiche e di laboratorio ed è pressoché completata. Salvo alcuni rari casi, la gabbia in polimero è ora l’esecuzione standard.

Le tenute sono continuamente oggetto di sviluppo e di esse si stanno introducendo nuove esecuzioni per ridurre l’attrito e le temperature di lavoro, consentendo una maggiore durata del grasso e prolungando gli intervalli di manutenzione.

Le unità cuscinetto per le boccole sono prelubrificate in fabbrica e munite di protezioni con o senza contatto, ad alte prestazioni. Con tale esecuzione si ottiene in molti casi una durata SKF di base molto maggiore (fig. 4). I calcoli infatti si basano sulle condizioni di carico, sull’affidabilità e su un fattore correttivo SKF che tiene conto delle condizioni di lubrificazione e del livello di contaminazione in funzionamento. Grazie alle migliori prestazioni del grasso, si possono riconsiderare le limitazioni alla durata di esercizio.

I veicoli ferroviari prevedono l’impiego di diversi sensori, installati sulle boccole e utilizzati per rilevare e monitorare parametri operativi, come velocità, temperatura e vibrazione, i quali forniscono gli input ai vari sistemi di controllo, tra cui i dispositivi di frenatura e quelli di monitoraggio delle condizioni. Le unità sensorizzate SKF Axletronic sono parte integrante dei dispositivi di monitoraggio delle ferrovie.

Monitoraggio delle condizioni dei carrelli

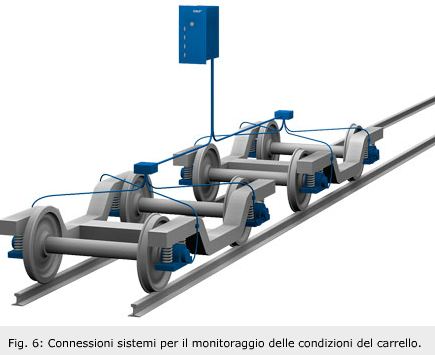

Il sistema SKF Multilog per il monitoraggio a bordo treno delle condizioni delle boccole, l’IMx-R, può far parte del sistema di monitoraggio dei carrelli oppure essere un dispositivo autonomo (figg. 5 e 6). Esso soddisfa i requisiti dell’European Technical Specification for Interoperability (TSI), Direttiva 96/48 EC.

La TSI impone che le apparecchiature siano in grado di rilevare un eventuale peggioramento delle condizioni del cuscinetto di una boccola, controllandone la temperatura e/o le frequenze di vibrazione. Il sistema dovrà segnalare la necessità di una manutenzione e indicare le eventuali limitazioni di operatività, a seconda dell’entità del guasto. Il sistema di rilevamento opera autonomamente a bordo del treno e invia il risultato dei rilevamenti al conduttore. Il sistema è conforme alla norma EN 15437-2.

Le soluzioni SKF

Da oltre 100 anni, la SKF è sinonimo di tecnologia avanzata e di profonda conoscenza nel settore dei cuscinetti, di cui è il principale fornitore all’industria ferroviaria. Non solo, la SKF è anche un importante fornitore di prodotti e soluzioni nel settore della meccatronica, dei sistemi di lubrificazione, delle tenute e dei servizi per vari tipi di applicazione (fig. 1).

Per quanto riguarda l’industria ferroviaria, l’assortimento SKF comprende e comprenderà in futuro unità cuscinetto con i relativi sistemi di tenuta per le boccole e boccole speciali, oltre a soluzioni di tipo meccatronico per misurare i parametri operativi e monitorare le condizioni dei carrelli. I sistemi di lubrificazione comprendono dispositivi per la riduzione dell’attrito e dell’usura tra ruote e rotaia. I pacchetti di servizi sono configurati in funzione delle necessità di operatori e costruttori e comprendono test, montaggio, attività e servizi post-vendita, ricostruzioni e servizi logistici. La SKF dispone di un’esclusiva rete internazionale di vendita, applicazione e servizio, con ingegneri che lavorano in collaborazione con costruttori e operatori su progetti internazionali.

Conclusioni

In passato il lavoro di sviluppo si è concentrato prevalentemente sulla progettazione e il continuo perfezionamento di cuscinetti idonei alle singole applicazioni. Oggi si dotano i cuscinetti e le unità cuscinetto delle boccole con i sensori SKF Axletronic, che forniscono segnali atti ad essere utilizzati dai sistemi di monitoraggio delle condizioni dei carrelli. In futuro la meccatronica sarà una componente standard di soluzioni che offrono nuove opportunità di aumentare l’affidabilità e la sicurezza e di ridurre i costi di manutenzione del materiale rotabile. Tutte le soluzioni sono descritte in un manuale completo, contenente informazioni particolareggiate su boccole, cuscinetti, sensori, monitoraggio delle condizioni e servizi.