Funzionamento efficiente

Tempo e denaro risparmiati in uno dei maggiori panifici svedesi grazie a una soluzione di cuscinetti.

Il panificio Pågen, a Malmö, è uno dei più grandi della Svezia. Nello stabilimento vengono prodotti, sette giorni su sette, vari tipi di pani, compreso il lingongrova, a base di farina di segale e mirtilli rossi, molto amato dagli svedesi. Alla sera, gli autocarri carichi di pane appena sfornato lasciano lo stabilimento diretti ai vari negozi di alimentari della Svezia.

La fermentazione è una delle numerose fasi di cui consta il processo di panificazione. “La sezione lievitazione è un’area critica”, dice Johan Olofsson, pianificatore della manutenzione di Pågen. “Tutte le forme di pane prima della cottura devono passare di qui”. In pratica, circa 600.000 pani alla settimana, che, una volta lievitati, vengono trasportati al forno per mezzo di un nastro trasportatore.

Maggiore disponibilità

Negli ultimi dieci anni la sezione lievitazione dell’impianto del panificio Pågen di Malmö, in Svezia, ha funzionato in modo efficiente e affidabile grazie ai cuscinetti SKF radiali a sfere con Solid Oil. Questi i vantaggi ottenuti nel periodo 2006-2016:

- maggiore disponibilità e maggiore capacità di utilizzo grazie alla riduzione dei fermi programmati (circa 300 ore in meno).

- nessun fermo imprevisto durante il periodo, con conseguente risparmio economico.

- lubrificazione continua e appropriata con Solid Oil.

- riduzione dei costi dovuti ai cuscinetti, circa 4.000 euro all’anno.

- miglioramento dell’ambiente di lavoro.

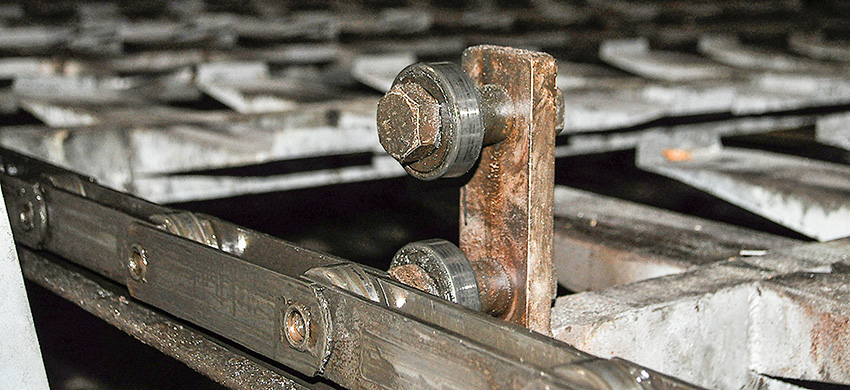

Gli ottocento cuscinetti radiali a sfere che equipaggiano il nastro trasportatore sono fondamentali in questo lento processo. Questi operano in presenza di umidità all’80 percento e temperature comprese tra 38 e 39 °C. Oggi tutto funziona bene, ma nei primi anni del 2000 l’impianto aveva sperimentato numerose avarie. Una volta all’anno, l’azienda doveva fermare la sezione per 35 ore per sostituire tutti i cuscinetti radiali a sfere. E in un impianto che funziona 7 giorni su 7, questo comportava costi ingenti.

Inoltre si verificavano fermi imprevisti dovuti a guasti improvvisi, per risolvere i quali gli addetti alla manutenzione avevano solo cinque minuti prima dell’arresto dell’intero impianto, con conseguenti enormi sprechi. Anche il trafilamento di grasso era un problema, poiché richiedeva controllo continuo e causava costosi sprechi di impasti. Senza contare che il calore e l’umidità presenti nell’ambiente di lavoro aumentavano il rischio di infortuni tra gli operatori causati da scivoloni e ustioni. Rischio che Pågen voleva scongiurare.

Il Concessionario SKF di Malmö consultò quindi SKF per trovare un’alternativa ai cuscinetti radiali a sfere di tipo standard impiegati. SKF propose i tipi con Solid Oil, i quali sono particolarmente idonei per gli ambienti a elevato tasso di umidità.

l concessionario installò i cuscinetti Solid Oil, corredandoli di una garanzia di cinque anni, che prevedeva il montaggio iniziale nella sezione lievitazione e un’analisi annuale da parte di SKF su campioni di cuscinetti prelevati in varie posizioni della sezione.

L’analisi di SKF aveva lo scopo di verificare le condizioni dei cuscinetti e gli effetti sul lubrificante.

Nel periodo tra il 2006 e il 2016 sono state effettuate solo due sostituzioni di cuscinetti, in linea con quanto previsto dal pacchetto garanzie. Sebbene l’impiego di cuscinetti con Solid Oil invece di quelli standard fosse più oneroso, Pågen ha risparmiato almeno 300 ore di fermi programmati. Nell’arco dei cinque anni, l’azienda ha inoltre risparmiato 20.000 euro sull’acquisto diretto di cuscinetti. Grazie alla manutenzione basata sulle condizioni, che prevede l’analisi dei cuscinetti da parte di SKF, Pågen e il concessionario SKF hanno potuto conoscere le condizioni dei cuscinetti e posticiparne la sostituzione.

Non si è più verificato un solo fermo imprevisto.

Johan Olofsson, pianificatore della manutenzione, Pågen.

“Non si è più verificato un solo fermo non programmato e questo ci ha portato a risparmiare sia denaro sia tempo; Pågen è anche riuscita a non sprecare gli impasti a causa dei fermi dell’impianto”, commenta Olofsson.

Inoltre, poiché i cuscinetti SKF radiali a sfere con Solid Oil sono esenti da manutenzione, non è più stato necessario effettuare la rilubrificazione. Questo ha permesso di eliminare anche gli sprechi causati dal possibile rischio di contaminazione degli alimenti con il lubrificante. Fattore, quest’ultimo, molto importante poiché la produzione deve soddisfare le normative vigenti in materia di pulizia e tracciabilità.

Le ridotte esigenze manutentive nella sezione lievitazione hanno inoltre portato a un miglioramento dell’ambiente lavorativo per gli operatori della manutenzione. Tutti ne hanno tratto beneficio.