“Good vibrations” in cementeria

Fermi non programmati dovuti al danneggiamento dei riduttori hanno a lungo afflitto lo stabilimento Českomoravský Cement di Radotín, nella Repubblica Ceca. Ma grazie alla soluzione SKF per l’analisi delle vibrazioni, il maggior produttore di cemento del paese ha messo fine ai problemi.

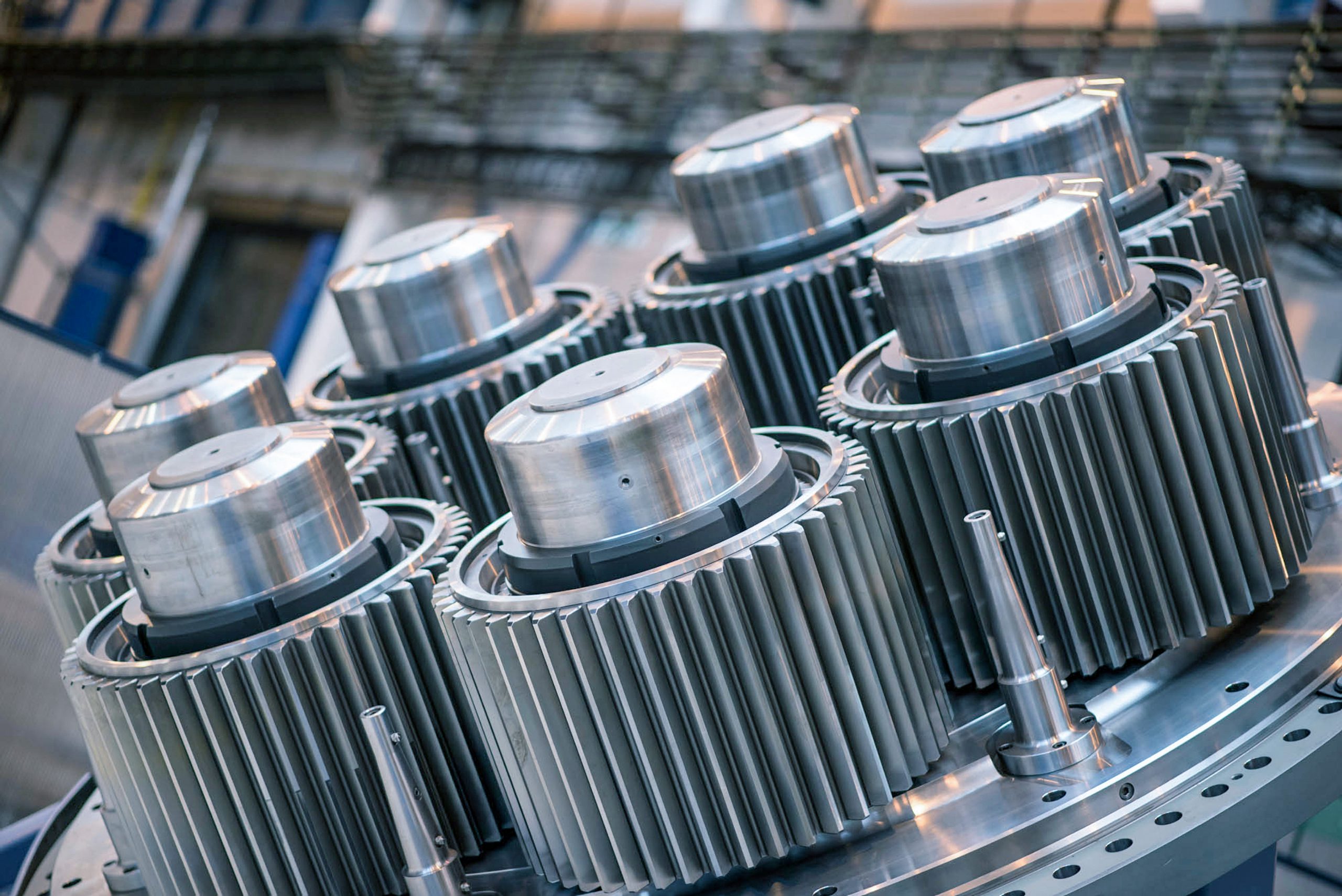

Le specifiche dei nuovi riduttori, tra cui il loro design, le dimensioni, la disposizione e il dimensionamento degli ingranaggi, nonché i tipi di cuscinetti, erano state infatti personalizzate in base alle esigenze dell’impianto, che sorge a poca distanza da Praga.

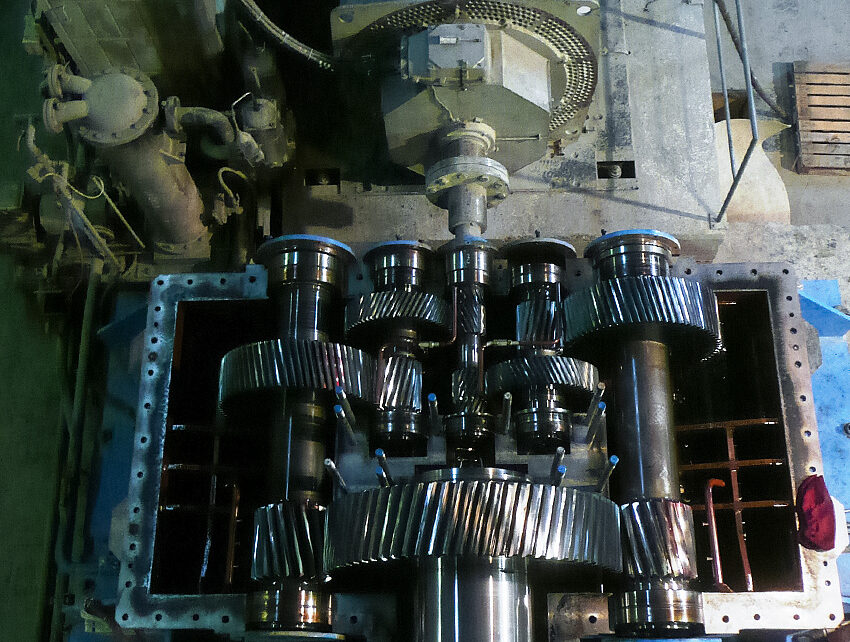

“Ogni volta dovevamo fermare l’intera linea di macinazione del cemento per diversi giorni, con un conseguente dimezzamento della capacità”, racconta Pavel Nevlud, a capo del reparto manutenzione centrale dell’impianto.

“E nonostante i continui interventi dei fornitori per registrare e adattare i componenti, la frequenza dei guasti è rimasta invariata per molto tempo”.

Sebbene i riduttori fossero equipaggiati con sensori di temperatura per cuscinetti e olio, e che ci fosse un sensore di flusso dell’olio nel circuito di lubrificazione, il problema era che mancavano i sensori di vibrazione. Questo comportava l’identificazione tardiva delle anomalie, cioè quando la rumorosità era ormai marcata o la temperatura di un cuscinetto aumentava eccessivamente.

La vera svolta è arrivata quando i tecnici dell’azienda hanno interpellato gli esperti dell’SKF Rotating Equipment Performance Center.

I sensori di vibrazione dell’SKF Multilog IMx montati in modo permanente hanno permesso agli esperti SKF di risolvere molto rapidamente i problemi della cementeria, come racconta Martin Niesner, SKF Regional Sales Representative.

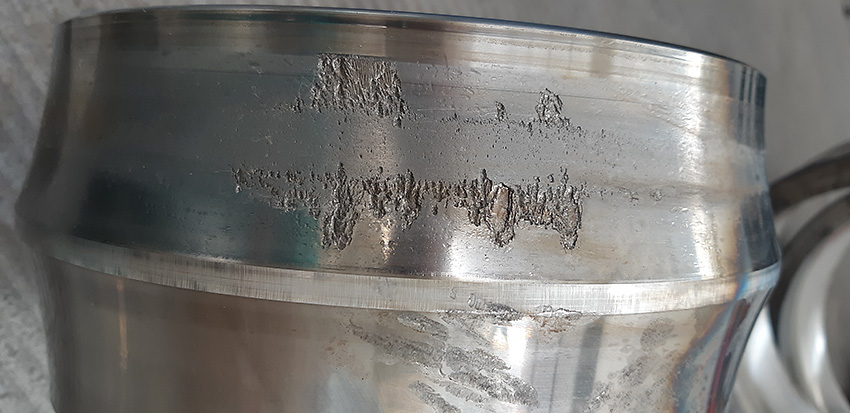

“I danneggiamenti dei cuscinetti sono stati evidenziati da un aumento dei livelli di vibrazione in frequenze definite, che sono stati rilevati dai sensori”.

I dati acquisiti dai sensori sono stati trasferiti in modo automatico e preciso a un host di rete, che li ha poi elaborati con rapidità ed efficienza. Le informazioni hanno permesso agli operatori dell’impianto di Radotín di individuare precocemente le anomalie incipienti o addirittura eliminarle, grazie alle raccomandazioni fornite in automatico dal sistema.

Quello di cui avevamo veramente bisogno era limitare il più possibile l’entità del danno in caso di un guasto imminente al riduttore

Pavel Nevlud, responsabile della manutenzione centrale, Českomoravský Cement

Il netto miglioramento delle prestazioni ha indotto i responsabili della Českomoravský Cement a firmare un contratto di assistenza a lungo termine con SKF, alla fine della garanzia dei riduttori.

L’accordo prevede il monitoraggio a distanza delle condizioni operative da parte degli specialisti SKF. L’unità SKF Multilog IMx tiene costantemente sotto controllo i sensori, il cablaggio e l’elettronica e genera automaticamente messaggi di sistema.

Il costo di questo servizio in tempo reale è denaro ben speso. A differenza delle misurazioni route-based, che forniscono solo informazioni istantanee, il monitoraggio permanente online può distinguere le fluttuazioni a breve termine da quello che è un progressivo deterioramento delle condizioni.

“Con la diagnostica da remoto, SKF è in grado di identificare i prodromi di un danneggiamento ai cuscinetti o alle dentature”, commenta Niesner.

Un processo che riduce i costi e gli interventi di manodopera e consente altresì di gestire efficacemente le riparazioni. I colleghi di Niesner, inoltre, ora riescono a risolvere i problemi in modo molto più ponderato e mirato.

“Va da sé che non si può riparare il riduttore mentre è in funzione, ma che occorre comunque arrestare l’impianto e l’intera linea di produzione. Tuttavia, l’identificazione precoce di un guasto incipiente consente in genere di programmare l’intervento di riparazione”, sostiene.

Ciò comporta una programmazione più razionale della manutenzione, una maggiore efficienza dei macchinari e, naturalmente, un più elevato livello di sicurezza per gli operatori, i quali accedono stabilmente ai dati dalla loro postazione di controllo.