Harmonische Schwingungen im Zementwerk

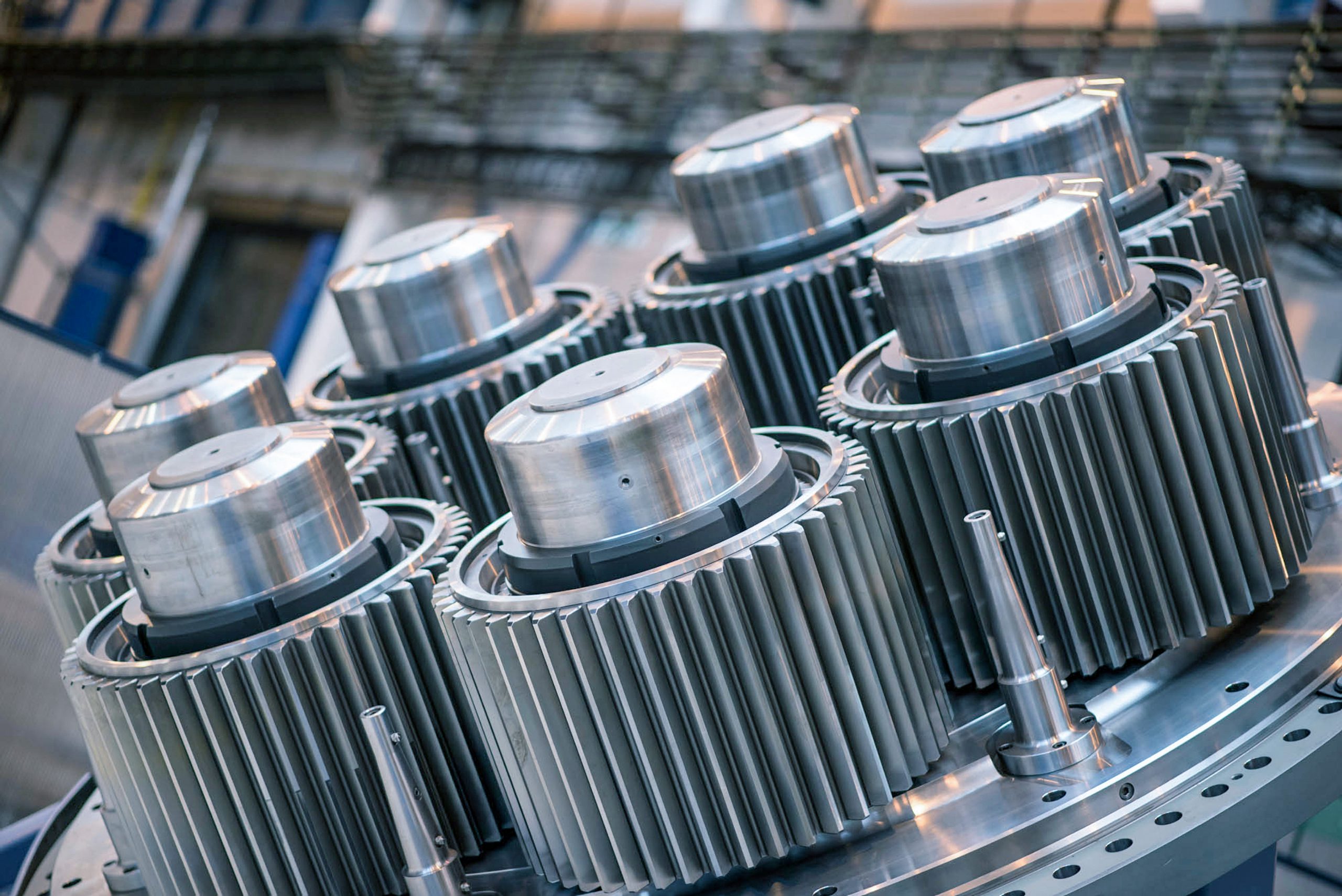

Schadhafte Getriebe haben im Zementwerk Českomoravský Cement im tschechischen Radotin immer wieder zu ungeplanten Stillständen geführt. Dank eines Schwingungsanalysesystems von SKF konnte der führende Zementhersteller des Landes die Probleme beheben.

„Jedes Mal musste der gesamte Zementmahlbereich mehrere Tage lang stillgelegt werden, was zu einer Halbierung unserer Kapazität führte“ׅ, erklärt Pavel Nevlud, Leiter der zentralen Instandhaltungsabteilung des Werks.

„Und obwohl der Maschinenlieferant die Komponenten immer wieder neu einstellte und richtete, änderte sich lange Zeit nichts an der Störanfälligkeit.“

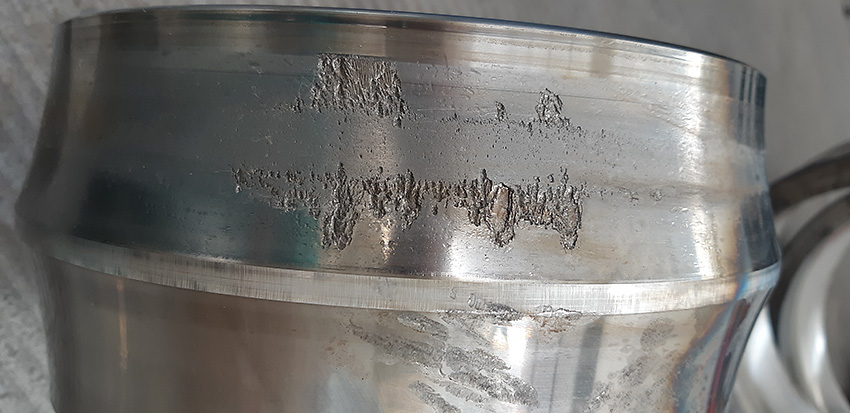

Die Getriebe waren zwar mit Sensoren zur Überwachung der Lager- und Öltemperatur ausgestattet, und der Schmierkreislauf hatte Durchflussmesser. Aber es gab keine Schwingungssensoren. Ohne sie konnten die Mitarbeiter Schäden oft erst zu spät erkennen, nämlich wenn die Getriebegeräusche sehr laut wurden oder wenn ein beträchtlicher Temperaturanstieg in einem schadhaften Lager auftrat.

Erst als die Reparaturtechniker Experten des SKF Rotating Equipment Performance Centers zurate zogen, wendete sich das Blatt.

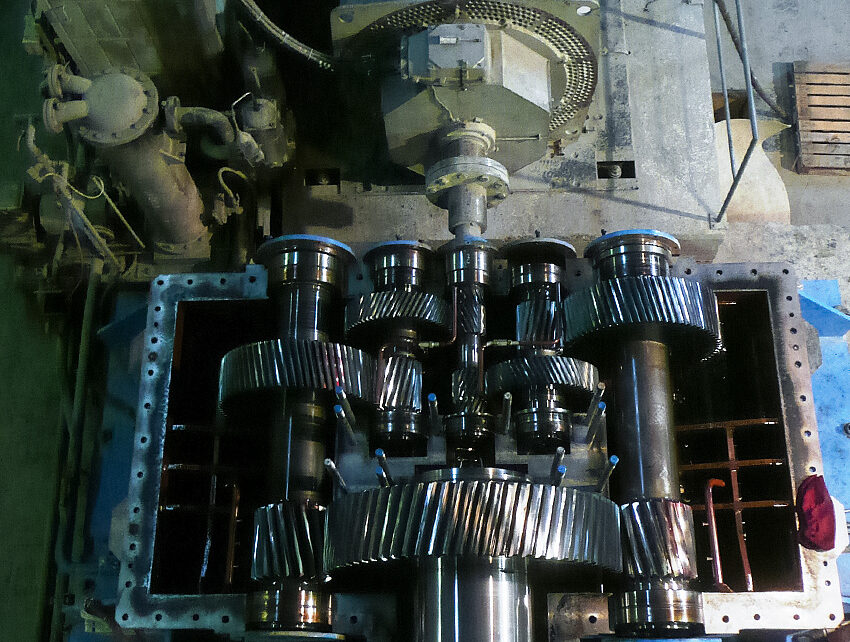

Mit den dauerhaft eingebauten Schwingungssensoren des Multilog IMx Systems lösten die SKF Experten die Probleme des Zementwerks schnell.

Martin Niesner, regionaler Vertriebsvertreter bei SKF: „Der Lagerschaden führte zu einem erhöhten Schwingungspegel in bestimmten Frequenzen, die unsere Sensoren erfassen konnten.“

Die von den Sensoren gesammelten Daten wurden automatisch und mit hoher Präzision an einen Host-Rechner übermittelt, der sie rasch und effizient verarbeitete. Mit Hilfe dieser Information konnten die Techniker des Radotin-Werks Fehler frühzeitig ermitteln oder sogar komplett vermeiden, denn das System liefert Empfehlungen zur Eliminierung von vorhandenen oder drohenden Funktionsstörungen.

Was wir wirklich brauchten, war die Möglichkeit, bei zukünftigen Getriebefehlern das Schadensausmaß weitgehend zu begrenzen.

Pavel Nevlud, Leiter der zentralen Instandhaltungsabteilung bei Českomoravský Cement

Die Werksleitung war beeindruckt, und Českomoravský Cement unterzeichnete nach Ablauf der Gewährleistungsfrist für die Getriebe 2012 einen langfristigen Wartungsvertrag mit SKF.

Der Vertrag umfasst eine Fernüberwachung der Betriebszustände. Die SKF Multilog IMx Einheit kontrolliert kontinuierlich alle Sensoren sowie die Verdrahtung und Elektronik. Dabei werden Systemmeldungen automatisch generiert und von SKF Spezialisten ausgewertet.

Die Kosten für diesen Echtzeit-Service sind gut investiertes Geld. Anders als routenbasierte Messungen, die nur Momentaufnahmen bieten, kann die permanente Online-Überwachung zwischen kurzfristigen Schwankungen und einer echten dauerhaften Zustandsverschlechterung unterscheiden.

„Mit der SKF Ferndiagnostik lassen sich mögliche Schäden an Lagern oder Verzahnungen in einem frühen Stadium identifizieren“, meint Niesner.

Dieser Prozess spart Kosten und Arbeit und ermöglicht ein besseres Instandsetzungsmanagement. Darüber hinaus können Niesner und seine Kollegen Funktionsstörungen wesentlich überlegter und fokussierter angehen.

„Natürlich lassen sich Reparaturen nicht an einem laufenden Getriebe durchführen. Die Mühle muss außer Betrieb genommen werden und damit die gesamte Produktionslinie. Durch die frühzeitige Erkennung eines Fehlers ist es jedoch meistens möglich, einen solchen Stillstand zu planen und die Reparatur vorzubereiten“, so Niesner.

Das Ergebnis: eine bessere Instandhaltungsplanung, höhere Maschineneffizienz und natürlich mehr Sicherheit für die Mitarbeiter, die von ihrem Bedienpult aus ständig Zugriff auf aktuelle Daten haben.