Una risorsa da non sottovalutare

La tecnologia dei cuscinetti magnetici SKF aiuta le metaniere a trasformare un problema persistente in una sorgente di energia per un sistema di propulsione più pulito.

Il gas naturale è il combustibile fossile del momento. Prodotto dalla decomposizione anaerobica di materiale organico vegetale e animale, è costituito da una miscela di metano e altri idrocarburi gassosi. Attualmente fornisce circa un quarto dell’energia primaria mondiale, ma si prevede che entro il 2025 supererà il carbone, diventando la seconda componente del mix energetico globale.

Agli utilizzatori finali piace per la sua facilità d’impiego e la minore quantità di emissioni inquinanti rispetto agli altri idrocarburi. Questo gli ha garantito un ruolo determinante in numerose applicazioni, dalla cottura domestica e il riscaldamento alla produzione di energia elettrica fino ai processi industriali e manifatturieri.

L’aumento della domanda di gas ha comportato notevoli investimenti nelle infrastrutture adibite al trasporto, al trattamento e alla distribuzione. Il trasporto dai giacimenti ai punti di distribuzione avviene perlopiù tramite gasdotti, ma negli ultimi anni il trasporto via mare ha segnato una crescita consistente. Per le lunghe distanze, infatti, l’impiego di navi metaniere risulta più conveniente. L’assenza di condutture fisse, inoltre, offre maggiore flessibilità ad acquirenti e produttori. Oggi poco più di un terzo del gas mondiale viene trasportato in forma liquefatta, ma la quota è destinata ad aumentare per la necessità di collegare zone prive di gasdotti.

“Abbiamo sviluppato una soluzione con cuscinetti magnetici che è ideale per le turbomacchine compatte ad alta velocità utilizzate per comprimere, raffreddare e reimmettere il gas naturale liquefatto (GNL) nei serbatoi delle navi metaniere”, dichiara Christophe Durand, product owner per lo sviluppo delle applicazioni boil-off di SKF.

Freddo garantito

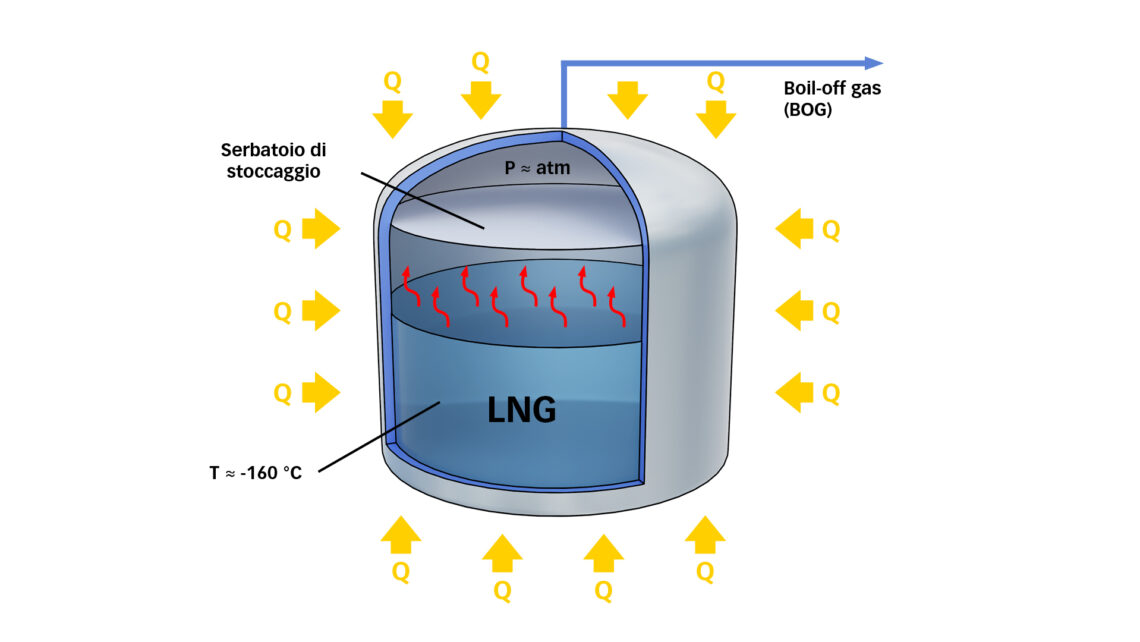

Le moderne navi cisterna trasportano il GNL in serbatoi criogenici super isolati. Le più grandi attualmente in servizio hanno una capacità volumetrica di trasporto di 266.000 metri cubi. Nonostante le avanzate tecnologie di costruzione, i serbatoi non riescono a garantire un grado di isolamento totale. Il movimento della nave, il calore delle pompe all’interno dei serbatoi e quello trasmesso dall’esterno provocano la vaporizzazione del GNL, che in minima parte torna di continuo allo stato gassoso e forma il cosiddetto boil-off gas (BOG). Se non adeguatamente gestito, nei serbatoi si creano sovrappressioni potenzialmente pericolose.

La modularità offre molteplici vantaggi

Christophe Durand, product owner per lo sviluppo delle applicazioni boil-off di SKF.

Nelle prime metaniere il BOG veniva sfiatato nell’atmosfera, ma per questioni di carattere ambientale ed economico questa opzione non è più praticabile. Infatti le navi più moderne sono dotate di speciali attrezzature che permettono di gestire in modo sicuro il BOG.

Il metodo più semplice consiste nell’utilizzarlo per la propulsione delle navi stesse. Le metaniere più recenti sono equipaggiate con motori dual-fuel, che sono alimentati con carburante tradizionale nel viaggio a vuoto ma, quando disponibile, utilizzano il gas. Questo approccio consente agli operatori di risparmiare ed è di beneficio per l’ambiente, poiché l’impatto del gas è inferiore a quello dei combustibili navali, anche per la minore quantità di emissioni di zolfo e altri inquinanti. Recuperare e riutilizzare il BOG per alimentare i motori delle navi, tuttavia, non esaurisce il problema, poiché spesso ne viene generato più di quanto non ne occorra per la propulsione.

Operazione inversa

Un altro modo per gestire il BOG in eccesso consiste nel reimmetterlo nei serbatoi, dotando le navi della stessa tecnologia utilizzata per raffreddare e liquefare il gas prima del caricamento in versione miniaturizzata. Grazie alla sua esperienza ultradecennale nelle applicazioni di gestione del gas, SKF è stata coinvolta a pieno titolo nello sviluppo di sistemi di riliquefazione a bordo nave sin dagli esordi di questa tecnologia, all’inizio del XXI secolo.

“Nei primi anni 2000 abbiamo lavorato con diversi clienti del settore del gas per sviluppare motori e sistemi di cuscinetti per la liquefazione”, commenta Durand.

I progetti hanno avuto successo, ma personalizzare le soluzioni per un’applicazione cruciale per la sicurezza richiede tempo e un intenso lavoro di ingegneria. Per questo, dice Durand, nel 2016 il team SKF ha deciso di adottare un approccio diverso: “Quando il settore del GNL ha cominciato a crescere più rapidamente, i nostri clienti hanno cercato di ottimizzare le attrezzature impiegate sulle metaniere”. “Abbiamo quindi deciso di utilizzare un modulo standardizzato che rispondesse alle loro esigenze”.

Dopo mesi di intenso lavoro di progettazione e collaudo, a distanza di un anno il nuovo sistema era pronto per essere consegnato ai clienti. La soluzione SKF prevede un motore da 175 kW, cuscinetti magnetici attivi e un sistema di controllo compatto e robusto, integrabile nei sistemi di riliquefazione esistenti. Nelle applicazioni tipiche, il motore è montato tra due componenti della turbomacchina, il compressore e il turbo-espansore, che ruotano su un unico albero.

“La modularità offre molteplici vantaggi”, osserva Durand. “Riduce i tempi e l’impegno necessari per progettare e certificare le apparecchiature, e semplifica notevolmente la gestione e la manutenzione per gli utilizzatori finali”.

Nel progettare i loro prodotti i clienti SKF hanno spinto la modularizzazione ben oltre. I sistemi di riliquefazione sono realizzati come sistemi integrati monoblocco in una gamma di dimensioni standard. “Nelle metaniere di piccole dimensioni, in un’unità possono essere installate due macchine SKF, mentre in quelle più grandi ce ne sono sette”, commenta Durand.

I moderni impianti per liquefazione sono progettati per funzionare perfettamente con la propulsione a gas. Il sistema può deviare una frazione di boil-off gas ai motori della nave prima che il resto venga reimmesso nel serbatoio. Grazie all’affidabilità e durata dei cuscinetti magnetici, la riliquefazione non grava in modo eccessivo sul personale addetto. I sistemi operano in modo completamente automatico e non richiedono manutenzione per cinque anni.

Espansione continua

Con la continua crescita del settore LNG, SKF ha ampliato la propria offerta sviluppando, per esempio, una versione da 900 kW della soluzione con motore e cuscinetti magnetici integrati, idonea per i sistemi di riliquefazione di maggiore capacità. “Le maggiori dimensioni delle metaniere portano i clienti a voler sfruttare appieno l’efficienza delle attrezzature più grandi”, osserva Durand.

La soluzione SKF si è dimostrata particolarmente versatile, al punto che è stata adottata anche in un contesto totalmente diverso da quello della gestione del BOG. Le soluzioni di sottoraffreddamento sono progettate per condensare il gas all’interno dei serbatoi delle navi. Per farlo prelevano il metano liquido dai serbatoi, lo raffreddano a una temperatura inferiore a quella di saturazione e spruzzano il liquido sottoraffreddato attraverso il vapore nella parte superiore del serbatoio.

Per i produttori di attrezzature per GNL, la sfida più grande nel breve termine potrebbe essere quella di riuscire a soddisfare la domanda. La flotta operativa mondiale conta circa 650 metaniere, un numero che cresce ogni anno di circa il 10%. Con un portafoglio ordini di altre 216 navi, i cantieri navali avranno lavoro garantito ancora per molti anni.