À plein gaz

Grâce à la technologie des paliers magnétiques SKF, un phénomène inévitable est devenu une source d’alimentation pour une propulsion plus propre des méthaniers.

Le gaz naturel est le combustible fossile du moment. Le mélange de méthane et d’autres hydrocarbures gazeux créé par la décomposition de plantes et d’animaux sur des milliers d’années fournit déjà environ un quart de l’énergie primaire mondiale. À l’horizon 2025, il devrait dépasser le charbon et constituer la deuxième composante du bouquet énergétique mondial après le pétrole.

Il est apprécié des consommateurs parce qu’il est pratique et génère moins d’émissions nocives que les hydrocarbures concurrents. Cela lui a permis de trouver et de jouer un rôle essentiel dans toute une série d’applications, de la cuisine au chauffage domestique en passant par la production d’électricité, les process industriels et la fabrication de produits chimiques.

La hausse de la demande a entraîné d’importants investissements dans les infrastructures nécessaires à son transport, son traitement et sa distribution. La grande majorité du gaz est transportée de la source à son lieu d’utilisation par des gazoducs. Ces dernières années ont été marquées par une forte hausse de son transport par voie maritime. Sur de longues distances, il est en effet plus rentable d’acheminer du gaz par bateau que par gazoduc. Ne pas dépendre de canalisations fixes donne une plus grande marge de manœuvre aux acheteurs et aux producteurs. Aujourd’hui, un peu plus d’un tiers du gaz mondial est transporté à l’état liquide. Ce pourcentage progresse en raison de la nécessité de rapprocher producteurs et clients dans les régions dépourvues de gazoducs.

« Notre solution à base de paliers magnétiques est idéale pour les turbomachines à haute vitesse compactes nécessaires à la compression, au refroidissement et au chargement du gaz naturel liquéfié dans les cuves d’un navire », explique Christophe Durand, responsable produit développement des applications boil-off chez SKF.

Transport risqué

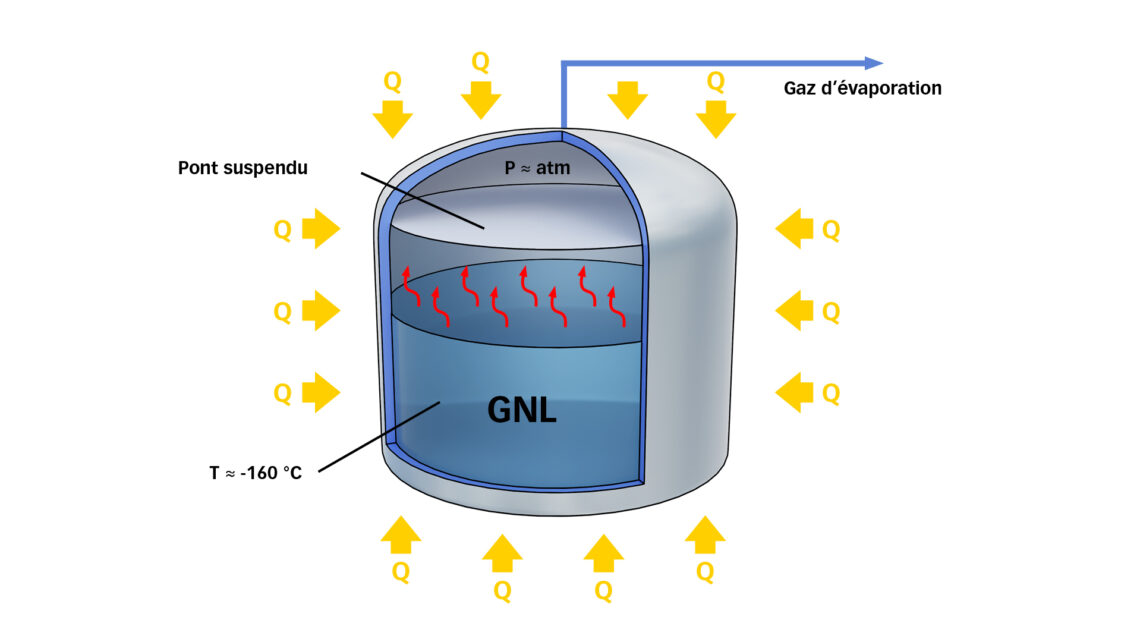

Les méthaniers modernes transportent leur cargaison dans des cuves hautement isolées. Les plus grands actuellement en service peuvent embarquer 266 000 m3 de gaz naturel liquéfié (GNL). En dépit des technologies de pointe mises en œuvre au moment de leur construction, les cuves ne parviennent toutefois pas à protéger parfaitement leur contenu. Les mouvements du navire et la chaleur du milieu ambiant et des pompes situées à l’intérieur des cuves transfèrent de l’énergie au produit transporté. Conséquemment, une infime quantité de GNL repasse continuellement à l’état gazeux.

L’approche modulaire présente de nombreux avantages pour nos clients.

Christophe Durand, chef de produit développement des applications boil-off chez SKF.

Pas question de ne pas tenir compte de ce phénomène sur un méthanier. Laissé en l’état, le gaz entraînerait dans les cuves une augmentation de la pression qui pourrait atteindre des niveaux dangereux. Les premiers méthaniers rejetaient les gaz d’évaporation (ou BOG pour « Boil-Off Gas ») dans l’atmosphère, mais cette solution n’est pas souhaitable pour des raisons environnementales et économiques. Les modèles les plus récents sont donc pourvus d’équipements spécialisés permettant de récupérer ces vapeurs en toute sécurité.

Le plus simple est de les employer à la propulsion du navire. Les méthaniers modernes sont équipés de moteurs « dual fuel » qui peuvent brûler du fioul lorsque les cuves sont vides et consommer du gaz quand celui-ci s’évapore une fois chargé. Cette approche permet aux opérateurs de faire des économies et présente également des avantages pour l’environnement, puisque le gaz a une empreinte carbone plus faible que le fioul lourd utilisé dans le transport maritime et des émissions plus faibles de soufre et d’autres polluants. L’alimentation au gaz n’apporte cependant pas une solution globale au problème de l’évaporation naturelle, car les navires produisent souvent plus de BOG qu’ils n’en ont besoin.

Réinjection

Un moyen de traiter l’excédent de gaz d’évaporation est de le réinjecter dans les cuves en équipant les navires de versions miniaturisées de la technologie servant à refroidir et à liquéfier le combustible avant son chargement. Il n’est pas surprenant que SKF, qui possède des dizaines d’années d’expérience dans les applications de traitement du gaz, ait été étroitement impliqué dans le développement de systèmes de reliquéfaction embarqués depuis que les armateurs ont commencé à adopter cette technologie au début du 21e siècle.

« Au début des années 2000, nous avons coopéré avec plusieurs clients du secteur gazier sur des projets de développement de moteurs et de systèmes de roulements pour la liquéfaction », rappelle Christophe Durand.

Ces projets ont été couronnés de succès, mais la mise au point de solutions personnalisées pour une application aussi sensible sur le plan de la sécurité prend du temps et nécessite d’importantes études techniques. En 2016, l’équipe SKF a décidé d’adopter une autre méthode, indique Christophe Durand : « Quand la croissance du secteur du GNL a commencé à s’accélérer, nos clients ont cherché une solution plus rentable pour les équipements des méthaniers. Nous avons pris la décision de concevoir un module standardisé qui répondrait à leurs besoins. »

Un an plus tard, après des mois d’intenses travaux d’étude et d’essais, le nouveau système était prêt à la livraison. La solution SKF se présente sous la forme d’un moteur de 175 kW, de paliers magnétiques actifs et d’un système de commande, le tout dans un format compact et robuste que les utilisateurs finaux peuvent intégrer dans leurs propres systèmes de reliquéfaction. Dans une application standard, le moteur est monté entre deux turbomachines (un compresseur et un turbodétendeur) qui tournent sur un seul et même arbre.

« L’approche modulaire présente de nombreux avantages pour nos clients. Elle réduit le temps et les efforts nécessaires à la conception et à la certification de leurs équipements, et elle simplifie grandement la gestion et la maintenance pour les utilisateurs finaux. »

Les clients de SKF ont poussé la modularisation encore plus loin dans la conception de leurs équipements. Les systèmes de reliquéfaction sont fabriqués sous forme d’installations autonomes dans une gamme de tailles standard. « Une unité destinée à un petit méthanier peut être équipée de deux modules SKF, tandis que les applications les plus grandes en nécessitent sept. »

Les installations de reliquéfaction modernes sont conçues pour agir en tandem avec les systèmes de propulsion au gaz. Elles peuvent diriger une partie des BOG vers les moteurs du navire avant de réinjecter le reste dans la cuve. Grâce aux paliers magnétiques très fiables et résistants, la reliquéfaction n’alourdit pas la charge de travail des équipages. Les installations fonctionnent entièrement automatiquement et ne nécessitent une intervention de maintenance qu’au terme de cinq ans de service.

Bien que les cuves des méthaniers soient totalement isolées, un léger réchauffement se produit, provoquant l’évaporation du chargement de GNL quand il atteint -162 °C. Cette évaporation naturelle est inévitable et les gaz d’évaporation ou « boil-off gas » (BOG) générés doivent être évacués pour maintenir la pression dans les cuves. La chaleur responsable de la formation des gaz d’évaporation est émise par plusieurs sources : le fonctionnement mécanique des pompes, le ballotement du gaz liquéfié dans les cuves et les changements de pression atmosphérique.

Croissance continue

SKF a élargi son offre au rythme de la croissance continue du secteur du GNL. Le Groupe a développé à destination des systèmes de reliquéfaction de plus grande capacité une version de 900 kW de sa solution intégrée moteur-paliers magnétiques. « Les méthaniers gagnant en volume, les clients veulent profiter du plus grand rendement offert par de plus gros équipements. »

La solution SKF s’est avérée si polyvalente qu’elle est également appliquée à une autre approche du traitement des gaz d’évaporation : le sous-refroidissement. Les unités de sous-refroidissement sont conçues pour condenser les BOG à l’intérieur des cuves du navire. Pour ce faire, elles prélèvent du GNL au fond des cuves, le refroidissent à une température inférieure à celle de la liquéfaction, puis le pulvérisent à travers la vapeur qui s’est formée dans la partie haute du réservoir.

Pour les fabricants d’équipements GNL, le plus grand défi à court terme sera probablement de répondre à la demande. La flotte mondiale de méthaniers s’étoffe d’environ 10 % par an. Quelque 650 sont en service aujourd’hui. Avec 216 navires en commande, les chantiers navals ont de quoi œuvrer pendant plusieurs années.