Die treibende Kraft von Abdampfverlusten ist nicht zu unterschätzen

Auf Flüssiggastankern kommt es zu Abdampfverlusten. Mit der Magnetlagertechnologie von SKF lässt sich dieses unvermeidliche Problem in eine Energiequelle für einen saubereren Antrieb umwandeln.

Zurzeit steht Erdgas als fossiler Energieträger hoch im Kurs. Die Mischung aus Methangas und anderen gasförmigen Kohlenwasserstoffen, entstanden aus der Zersetzung von pflanzlichen und tierischen Überresten, liefert bereits ein Viertel der weltweiten Primärenergie. Bis 2025 soll Erdgas die Kohle überrunden und im globalen Energiemix auf den zweiten Platz hinter flüssigen Erdölprodukten vorrücken.

Endverbraucher bevorzugen Gas, weil es einfach zu handhaben ist und weniger schädliche Emissionen erzeugt als andere Kohlenwasserstoffe. Dies hat dazu beigetragen, dass Erdgas heute in einer Vielzahl von Anwendungen benutzt wird – im Haushalt zum Kochen, für die Beheizung von Wohnräumen, zur Stromerzeugung, in industriellen Prozessen oder für die Herstellung von chemischen Erzeugnissen.

Im Zuge der steigenden Nachfrage nach Erdgas ist massiv in die für Transport, Verarbeitung und Verteilung des Gasgemischs erforderliche Infrastruktur investiert worden. Der Löwenanteil des Erdgases wird über Pipelines befördert, aber seit einigen Jahren wächst auch der Anteil von Seetransporten beträchtlich. Denn Gas mit Tankern zu befördern, ist über längere Strecken kostengünstiger als über Pipelines. Zudem bietet der Verzicht auf festinstallierte Pipelines mehr Flexibilität für Abnehmer und Produzenten. Heute wird weltweit gut ein Drittel des Erdgases in flüssiger Form, mit der Abkürzung LNG (‚Liquefied Natural Gas‘) transportiert. Dieser Anteil steigt kontinuierlich, um auch in Regionen ohne Pipeline-Versorgung eine Verbindung zwischen Produzenten und Abnehmern sicherzustellen.

„Unsere Magnetlagerlösung ist ideal für kompakte, hochtourige Turbosysteme, die man braucht, um Flüssiggas zu komprimieren, zu kühlen und in LNG-Tanker zu füllen“, sagt Christophe Durand, Product Owner für Boil-Off-Anwendungsentwicklung bei SKF.

Auf die Kühlung kommt es an

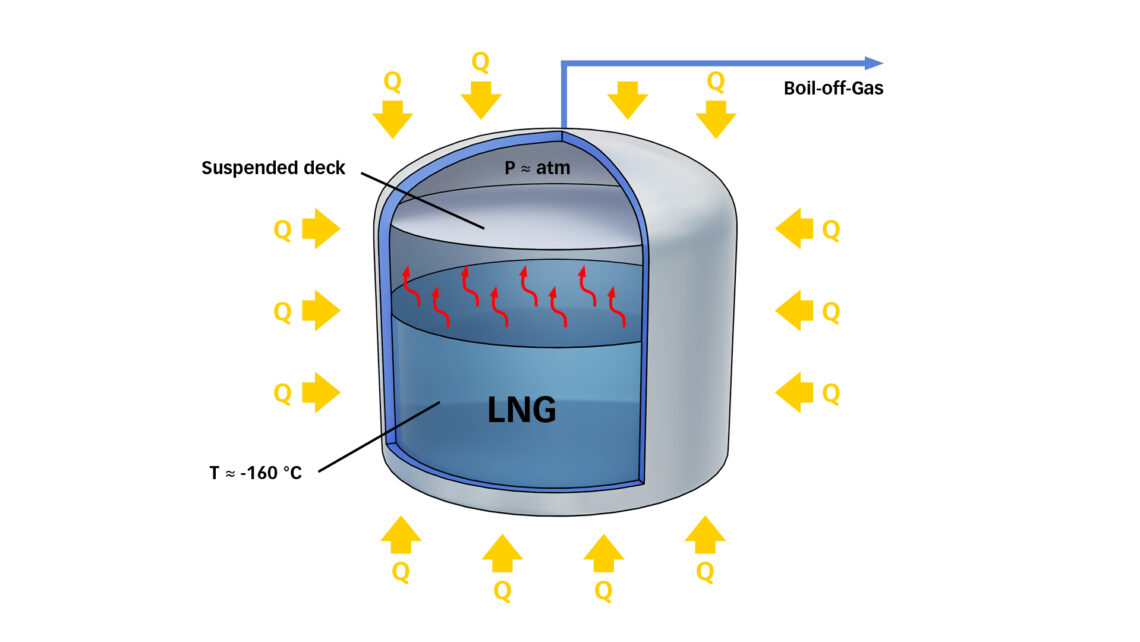

Moderne Flüssiggastanker lagern ihre Fracht in gut isolierten Tanks. Die größten Tanker haben eine Kapazität von 266.000 Kubikmetern. Trotz hochentwickelter Konstruktionstechnik können LNG-Tanker ihre Fracht nicht hundertprozentig schützen. Die Schiffsbewegungen, die Pumpen in den Tanks und die äußeren Umgebungsbedingungen generieren Wärme, die dem Flüssiggas als Energie zugeführt wird, deswegen kehrt ein geringer Anteil immer wieder in den gasförmigen Zustand zurück.

Das modulare Konzept bietet unseren Kunden zahlreiche Vorteile.

Christophe Durand, Product Owner für Boil-Off-Anwendungsentwicklung bei SKF.

Diese Abdampfverluste (Boil-off-Gas) kann man nicht einfach ignorieren, denn sie können einen potenziell gefährlichen Druckanstieg in den Tanks bewirken. Früher führten LNG-Tanker das Boil-off-Gas einfach in die Atmosphäre ab. Aus ökologischen und wirtschaftlichen Gründen ist diese Alternative jedoch unerwünscht. Moderne Schiffe sind deshalb mit speziellen Anlagen für die sichere Handhabung der Abdampfverluste ausgestattet.

Das Einfachste ist, das Boil-off-Gas für den Antrieb des Tankers zu nutzen. Moderne Flüssiggastanker sind mit so genannten Dual-Fuel-Motoren ausgerüstet. Das heißt, sie können unbeladen mit herkömmlichem Treibstoff betrieben werden und wenn Gas zur Verfügung steht – mit Gas. Dieses Konzept spart Geld für den Betreiber und schont zudem die Umwelt, da Gas einen geringeren CO2-Fußabdruck hat und weniger Schwefel und andere Schadstoffe ausstößt als das üblicherweise für Seetransporte verwendete Schweröl.

Aber diese kluge Nutzung von Gas für den Schiffsantrieb löst das Boil-off-Problem nur teilweise, weil oft mehr Boil-off-Gas entsteht als für den Antrieb benötigt wird.

Rückverflüssigung

Eine andere Möglichkeit der Handhabung von überschüssigem Boil-off-Gas ist die Rückverflüssigung. Dabei stattet man die Tanker mit einer verkleinerten Version derselben Technologie aus, die für die Kühlung und Verflüssigung des Gases vor der Beladung des Schiffes angewandt wird. SKF ist dank seiner jahrzehntelangen Erfahrung mit Anwendungen für die Handhabung von Gas seit der Einführung dieser Technologie zu Beginn des 21. Jahrhunderts aktiv an der Entwicklung von bordeigenen Rückverflüssigungssystemen beteiligt.

„Anfang der 2000er-Jahre arbeiteten wir mit verschiedenen Kunden aus dem Gassektor an Projekten zur Entwicklung von Motoren und Lagerlösungen für die Verflüssigung von Gas“, erinnert sich Christophe Durand.

Diese Projekte waren erfolgreich. Aber die Konzipierung von kundenspezifischen Lösungen für eine derartig sicherheitskritische Anwendung ist zeitaufwendig und erfordert einen riesigen konstruktionstechnischen Aufwand. Durand erklärt, dass das SKF Team 2016 beschloss, einen anderen Weg einzuschlagen. „Mit dem zunehmenden Wachstum des LNG-Sektors begannen unsere Kunden nach kostengünstigeren Alternativen zu der auf den Tankern verwendeten Ausrüstung zu suchen. Wir entschieden uns für ein Standardmodul, das die Bedürfnisse der Kunden decken würde.“

Nach Monaten intensiver Konstruktionsarbeit und Tests stand das neue System ein Jahr später zur Auslieferung bereit. Die SKF Lösung umfasst einen 175-kW-Motor, aktive Magnetlager und ein Steuerungssystem in einem kompakten, robusten Format, das die Endanwender in ihre eigene Rückverflüssigungsanlage integrieren können. In einer typischen Kundenanwendung ist der Motor zwischen Turbokompressor und Turboexpander eingebaut, die beide auf einer Welle rotieren.

„Das modulare Konzept bietet unseren Kunden zahlreiche Vorteile“, betont Durand. „Konstruktion und Zertifizierung ihrer Ausrüstung erfordern deutlich weniger Zeit und Mühe, und die Endanwender profitieren durch erheblich vereinfachte Handhabung und Instandhaltung.“

Einige SKF Kunden haben die Modularisierung noch weiter in ihre Endkonstruktionen integriert. Rückverflüssigungsanlagen werden als geschlossene Konstruktion in einer Reihe von Standardgrößen gebaut. „Eine Anlage für einen kleinen LNG-Tanker hat vielleicht zwei SKF Systeme, während die größten Tanker über sieben verfügen“, erklärt Durand.

Moderne Rückverflüssigungsanlagen arbeiten nahtlos mit dem Gasantrieb zusammen. Sie können dem Schiffsmotor einen Teil des Boil-off-Gases zuführen und dann den Rest in den Tank zurückleiten. Dank der äußerst zuverlässigen und langlebigen Magnetlager stellt die Rückverflüssigung auch keine zusätzliche Belastung für die Crew des Tankers dar. Die Systeme arbeiten vollautomatisch und müssen erst nach fünf Jahren Betriebsdauer gewartet werden.

Angebot erweitert

Angesichts des kontinuierlichen Wachstums im LNG-Geschäft hat SKF sein Angebot erweitert und eine leistungsstärkere 900-kW-Version seiner integrierten Motor- und Magnetlagerlösung entwickelt. Sie ist für Rückverflüssigungsanlagen mit höherer Kapazität geeignet. „Da Flüssiggastanker immer größer werden, wollen sich die Kunden die höhere Effizienz von größeren Anlagen zunutze machen“, stellt Durand fest.

Das LNG-Motorkonzept von SKF hat sich als so vielseitig erwiesen, dass es auch in einer völlig anderen Anwendung eingesetzt wird. Systeme zur Flüssigkeitsunterkühlung können das Gas im Inneren eines Schiffstanks kondensieren. Dafür entziehen sie dem Tank flüssiges Methan, kühlen es auf eine noch niedrigere Temperatur und sprühen dann die unterkühlte Flüssigkeit durch den Dampf in den oberen Bereich des Tanks.

Für die Hersteller von LNG-Ausrüstung ist es zurzeit eine Herausforderung mit der Nachfrage Schritt zu halten. Weltweit steigt die Zahl der Flüssiggastanker jedes Jahr um rund zehn Prozent. Aktuell sind circa 650 Tanker im Einsatz. Für weitere 216 Schiffe dieser Art liegen bereits Bestellungen vor. Damit dürften die Werften auf Jahre hinaus beschäftigt sein.