Aria compressa pulita

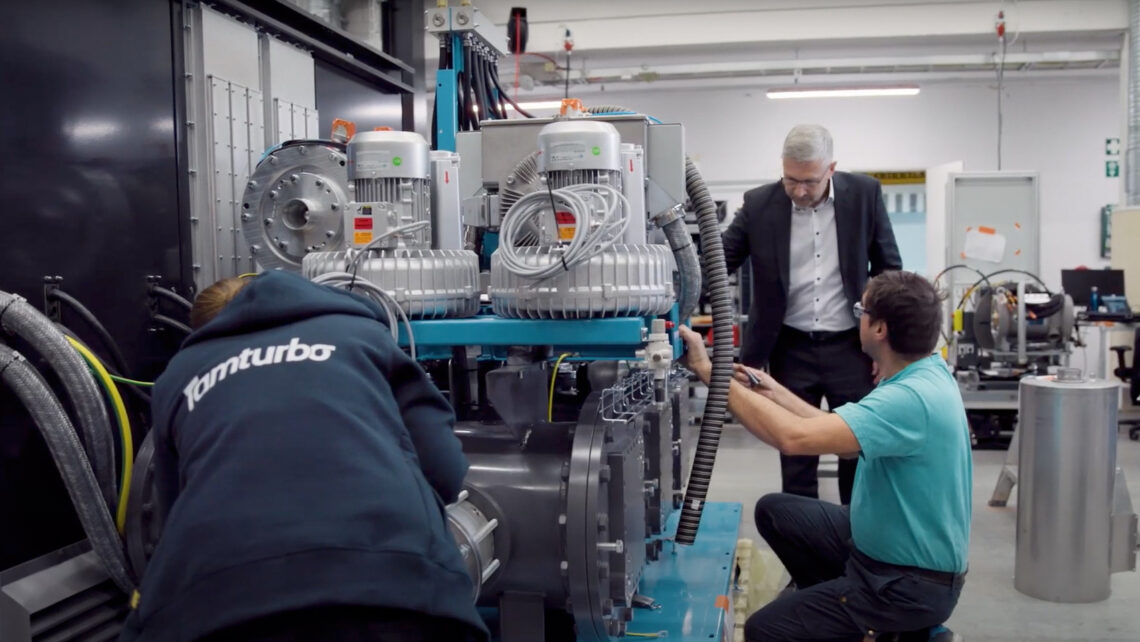

L’azienda finlandese Tamturbo punta ad aumentare l'efficienza dei sistemi industriali per l’aria compressa.

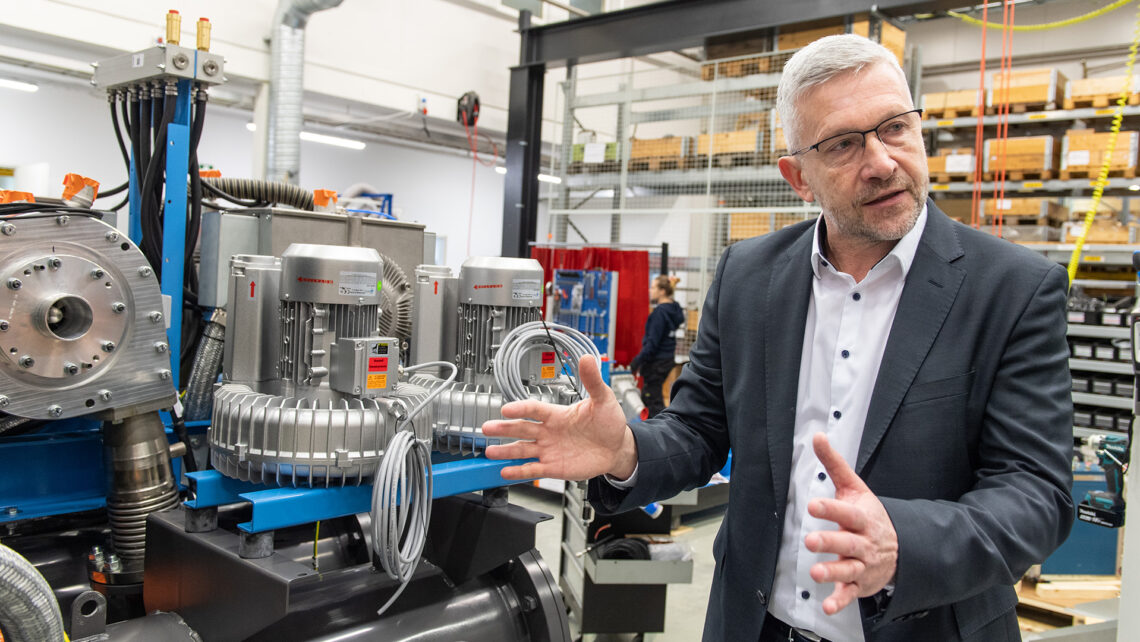

Sull’aria compressa aleggia una scomoda verità: “Di tutta l’energia impiegata per alimentare un compressore, solo una percentuale compresa tra il 12 e il 15 percento viene utilizzata per la compressione dell’aria; il resto di solito va perso”, afferma Igor Nagaev, CEO di Tamturbo, azienda finlandese che produce compressori. Se in passato le aziende potevano ignorare questi dati di scarsa efficienza, poiché i vantaggi dell’alimentazione pneumatica in termini di semplicità, comodità e affidabilità prevalevano sugli elevati costi energetici, oggi non è più così.

Gli ambiziosi obiettivi di riduzione delle emissioni di CO2 che sempre più produttori perseguono, puntano il mirino sui macchinari più energivori. E, in molti impianti, i compressori d’aria sono tra questi. Tamturbo, fondata nel 2010 a Tampere, nella Finlandia occidentale, offre ai propri clienti un’alternativa più efficiente.

I suoi compressori sono progettati nel segno dell’economicità, della semplicità e dell’affidabilità. Rispetto ai tipi tradizionali, le macchine dell’azienda sono caratterizzate da un design che prevede un minor numero di componenti e l’assenza di attrito. Nella maggior parte dei compressori l’aria viene di solito compressa mediante spirali, pistoni o palette. Il processo di compressione è alimentato da grandi motori elettrici, spesso collegati tramite un riduttore. La presenza di così tanti componenti richiede sofisticati sistemi di lubrificazione per ridurre al minimo l’attrito e l’inevitabile usura.

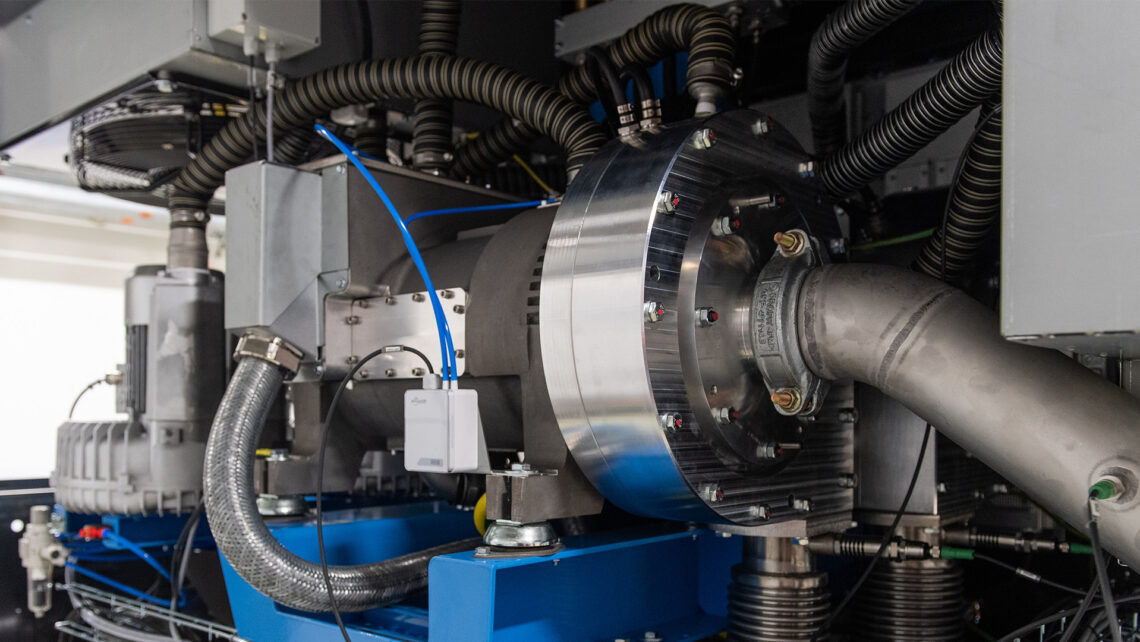

I turbocompressori, invece, utilizzano come unica parte mobile una turbina a velocità elevata, che accelera l’aria in entrata. La turbina ruota senza alcun contatto fisico con l’alloggiamento del compressore, e l’alta velocità di funzionamento permette di collegarla direttamente a un motore senza ingranaggi intermedi.

Levitazione

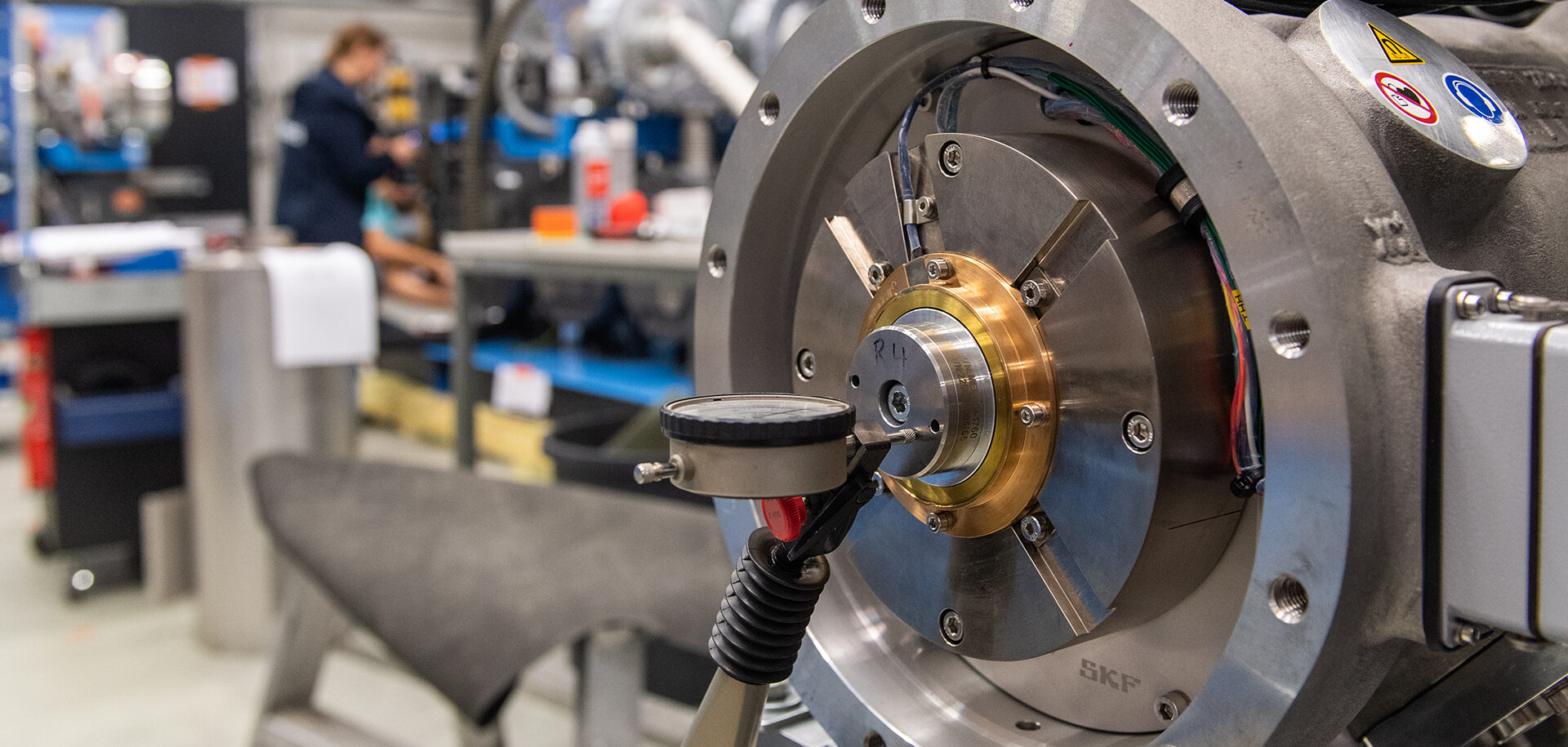

I prodotti Tamturbo hanno un ulteriore asso nella manica. Al posto dei tradizionali cuscinetti volventi, i motori sono equipaggiati con cuscinetti magnetici attivi, che supportano il rotore, l’albero e la turbina grazie alla levitazione magnetica, eliminando del tutto il contatto metallo su metallo.

I nostri team lavorano sistematicamente a stretto contatto, con estrema precisione, per ottenere un risultato finale di massima efficienza.

Igor Nagaev, CEO di Tamturbo

Questa caratteristica riduce drasticamente l’attrito e l’usura, oltre a eliminare la necessità di lubrificazione: “neanche una goccia di olio”, come dice Nagaev. I vantaggi sono molteplici. La manutenzione risulta semplificata, poiché non occorre monitorare e gestire complessi sistemi di lubrificazione, né sostituire periodicamente l’olio con i costi e gli oneri ambientali associati al suo smaltimento. L’assenza del lubrificante permette inoltre di ridurre il rischio di contaminazione dell’aria processata. Questo è un vantaggio fondamentale, in particolare in settori quali quello alimentare e delle bevande, dove è necessario garantire un livello di contaminazione zero dei prodotti.

Il motore elettrico ad alta velocità adottato da Tamturbo si avvale della tecnologia dei cuscinetti magnetici attivi SKF, per la cui integrazione nel nuovo design dei compressori le due aziende hanno collaborato fin dall’inizio. Come dice Nagaev, è stata una collaborazione che va ben oltre il tipico rapporto tra costruttore e fornitore. “È un vero e proprio co-working”, puntualizza. “I nostri team lavorano sistematicamente a stretto contatto, con estrema precisione, per ottenere un risultato finale di massima efficienza.

“I motori e i cuscinetti magnetici SKF ci offrono un grande vantaggio, perché sono estremamente affidabili. Noi abbiamo un componente semplice e robusto all’interno del compressore, ma la tecnologia ci permette anche di garantire ai clienti un notevole valore aggiunto”.

Come nel caso del sistema di controllo dei cuscinetti magnetici, per esempio, che fornisce valide informazioni sulle condizioni e sull’affidabilità delle macchine. Per mantenere l’albero del rotore in posizione, il sistema lavora continuamente ed è in grado di rilevare vibrazioni che potrebbero essere indice di malfunzionamento della turbina o di altri problemi. Le due aziende ora lavorano allo sviluppo di un gemello digitale, con il quale fornire informazioni dettagliate in tempo reale sullo stato e sulle prestazioni dei compressori.

Obiettivo zero sprechi

Le tecnologie digitali avanzate sono un ambito di sviluppo fondamentale per Tamturbo ma, come sostiene Nagaev, efficienza e sostenibilità rimangono centrali. L’azienda collabora con SKF allo sviluppo di nuovi progetti, come i motori a velocità più elevata, per ottimizzare l’efficienza energetica della compressione d’aria.

Si sta inoltre adoperando per un’integrazione più efficiente dei compressori nelle attività produttive dei clienti. “Il processo di compressione riscalda l’aria”, osserva Nagaev. “Di solito le aziende non sanno come riutilizzare la grande mole di calore generato dal funzionamento del compressore”.

Uno vero spreco, al quale Tamturbo pone rimedio dotando le sue macchine di appositi dispositivi per il recupero del calore in eccesso e il suo reimpiego per riscaldare acqua o altri fluidi di processo a temperature fino a 90 ºC. L’obiettivo attuale è dotare tutta la sua gamma di prodotti della nuova funzionalità di recupero del calore.

Con i prezzi dell’energia saliti alle stelle a dare un ulteriore impulso al tema dell’efficienza energetica, questo è il momento giusto per perseguire l’obiettivo. “Il mercato ha risposto molto positivamente”, dichiara Nagaev. “Circa la metà dei compressori che vendiamo sono già dotati di sistemi di recupero dell’energia termica di scarto, e prevediamo che il numero aumenti”.

GRUPPI MOTORE COMPLETI SKF

SKF fornisce a Tamturbo gruppi motore completi in due dimensioni: 150 kW per i compressori più grandi e 75 kW per le unità più piccole. I gruppi sono formati da un motore a magneti permanenti ad alta velocità in grado di funzionare a 35.000 giri/min e da tre cuscinetti magnetici attivi (due radiali e uno assiale).

Una cabina di controllo separata contiene un sistema circuitale che monitora e registra la posizione del rotore fino a 15.000 volte al secondo. Il sistema regola continuamente la corrente negli elettromagneti per mantenere l’allineamento costante tra rotore e motore.

In un compressore finito, ogni motore è equipaggiato con una o due turbine di compressione, a seconda delle pressioni e dei volumi richiesti dall’applicazione finale.