Преимущества гибридных подшипников в тяжёлых условиях работы

Гибридные подшипники обеспечивают эффективную работу в условиях неправильного смазывания и загрязнений, однако причины этого и их влияние на эффективность до сих пор исследованы не в полной мере. Компания SKF получила более детальное представление о трибологии гибридных подшипников с помощью как специальных экспериментов, так и моделирования.

Гибридные подшипники, т. е. подшипники со стальными кольцами и телами качения из подшипникового нитрида кремния (Si3N4) находят всё более широкое применение в установках, работающих в сложных условиях [1-4], например, в безмасляных высокоскоростных компрессорах кондиционеров и холодильников, в гидравлическом и электрическом оборудовании, а также в редукторах. В некоторых из этих областей применения на эффективность подшипников влияют одновременно режим граничного или смешанного смазывания и загрязнение твёрдыми частицами. При работе в режиме граничного или смешанного смазывания на поверхности дорожек качения подшипников могут возникать повреждения и усталостные поверхностные трещины, а также граничное трение и износ контактных поверхностей [5, 6]. Опасность разрушения дорожек качения связана с накоплением усталостных повреждений. При работе в загрязнённой среде твёрдые частицы, попавшие на контактную поверхность качения, создают вмятины с выступающими краями, которые нарушают целостность масляной плёнки, даже если подшипник работает в условиях полноценного смазывания. Эти крупные, но локальные углубления на поверхности быстро приводят к поверхностной усталости [7, 8]. На рисунках показаны результаты специальных экспериментов и моделирования для сравнения гибридных подшипников со стальными подшипниками в отношении физических механизмов и рабочих характеристик стандартных поверхностей подшипников в условиях тонкой смазочной плёнки в первом случае, и при повышенных характеристиках вдавливания во втором случае.

Характеристики поверхности в условиях неправильного смазывания

Экспериментальные данные свидетельствуют о том, что использование гибридных подшипников в режиме граничного или смешанного трения [1-4] обеспечивает значительные преимущества, в том числе повышенную стойкость к поверхностным разрушениям [3]. Рабочие характеристики контактов качения гибридных материалов в условиях неправильного смазывания [6] детально проверялись во время усталостных испытаний подшипников качения, а также в комбинированной модели поверхностного разрушения и износа (модель описана в работе [5]). Исследования также показали, что значительное повышение усталостной стойкости поверхностей из гибридных материалов невозможно объяснить только различием характеристик шероховатости в контактах качения поверхностей из стали и нитрида кремния. Необходимо принимать во внимание значительное уменьшение (в два раза) коэффициента граничного трения в контакте качения гибридных материалов по сравнению с контактом качения сталь/сталь, что было обнаружено во время специальных испытаний [6].

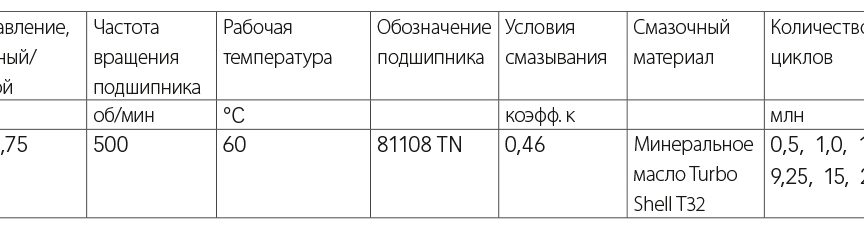

Испытания проводились на вертикальном фрикционном стенде (рис. 1) в условиях, перечисленных в таблице 1, с использованием упорных цилиндрических роликоподшипников со стальными роликами (ролики выполняют большее количество рабочих циклов и отличаются более быстрым развитием поверхностных разрушений, чем кольца) и кольцами из стали и нитрида кремния Si3N4 для рассмотрения контакта качения сталь/сталь и гибридных материалов. Во избежание избыточного износа при испытаниях вследствие слишком шероховатой поверхности керамических плоских колец использовалась полированная поверхность. Это допустимо, поскольку стандартная шероховатость керамических тел качения в гибридных подшипниках очень мала. Разница в шероховатости поверхностей стального и керамического колец принимается во внимание при численном моделировании. Четыре испытания для контакта сталь/сталь и четыре испытания для контакта гибридных поверхностей проводились в общей сложности в течение шести часов (с перерывами после двух и четырёх часов). Были проведены измерения испытываемых роликов оптическим профилометром (WYKO), и с помощью программного обеспечения собственной разработки была определена площадь поверхностных разрушений. Вследствие отсутствия явных поверхностных повреждений стальных роликов при контакте с керамическими кольцами в течение шести часов, было также выполнено более длительное испытание в течение 97 часов (с перерывами через 37 и 60 часов).

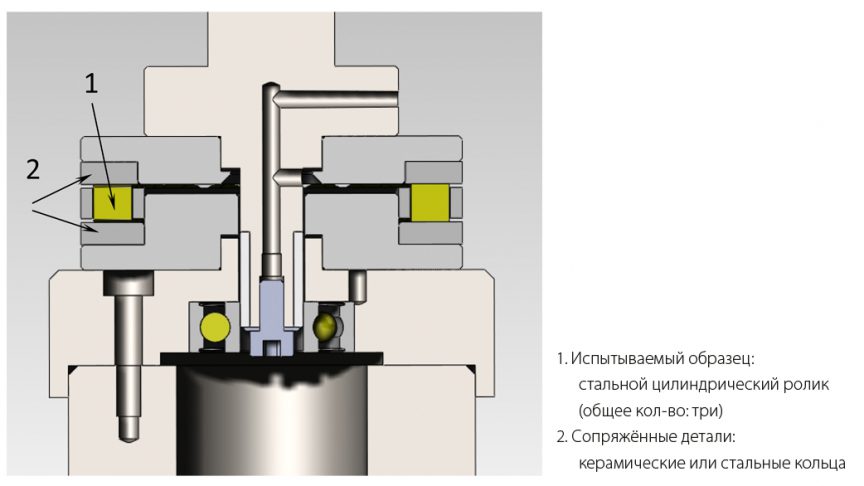

На рис. 2 показан основной результат корреляции между данными измерений и численного моделирования (с использованием усталостной модели [6] и комбинированной модели усталости с износом [5]) по площади поверхностных разрушений для контакта гибридных материалов и контакта сталь/сталь в условиях, описанных выше. Очевидно, что в случае контакта сталь/сталь происходит постепенное накопление поверхностных разрушений, а при контакте гибридных материалов поверхностные разрушения практически отсутствуют. Также видно, что результаты комбинированной модели разрушения/износа поверхности при скорости развития износа, типичной для гибридных контактов (синие кривые), согласуются с экспериментальными данными несколько лучше, чем результаты модели, не учитывающей износ (чёрные кривые).

Корреляция между численным моделированием и измерениями зоны точечного выкрашивания для контакта сталь/сталь и контакта гибридных материалов показывает, что отношение между коэффициентами трения в этих двух случаях составляет около 2, что частично объясняет более высокую стойкость контакта гибридных материалов к разрушению. Это среднее отношение было также получено в предыдущих экспериментах [7, 8]. Другой причиной повышенной стойкости контакта гибридных материалов к разрушению, помимо пониженного граничного трения, является более низкая шероховатость и асимметрия распределения шероховатостей (т. е. значительные углубления встречаются чаще, чем высокие выступы) на деталях из Si3N4 по сравнению со стальными кольцами.

Способность к восстановлению поверхности в загрязнённой среде

Несмотря на то, что в отношении стальных подшипников было выполнено множество исследований, основной проблемой в изучении механизма развития повреждений и усталости поверхности, связанных с вмятинами, остаётся случайная природа возникновения вмятин. Контролировать количество, геометрию и расположение вмятин очень сложно. Поэтому во многих исследованиях рассматриваются искусственные вмятины. Эти вмятины на дорожках качения подшипника, созданные с помощью шарикового индентора, используются для изучения снижения усталостного ресурса и процесса повреждений в условиях качения/скольжения стальных подшипников. Наблюдалось начало отслаивания на задних краях вмятин относительно направления качения. Увеличение проскальзывания или фрикционное сцепление на большой площади вызовут ускоренное образование поверхностных трещин. Причиной возникновения этих трещин является максимальное ортогональное напряжение сдвига, возникающее вблизи поверхности на задних краях [7, 8]. Величины этих напряжений зависят от геометрии впадин, качества смазывания, номинального контактного давления и величины качения/скольжения. Дополнительно моделировалось нарушение целостности смазочной плёнки на переднем крае вмятины с износом и другими повреждениями поверхности. В отношении рабочих характеристик гибридных подшипников в загрязнённой среде в настоящее время опубликовано мало работ. В одной из первых работ [3] была показана превосходная износостойкость таких подшипников, смазываемых маслом в условиях сильного загрязнения. Был предложен механизм «самовосстановления», связанный с более высоким модулем упругости и твёрдостью нитрида кремния Si3N4. При этом отмечалось возникновение пластической деформации выступающих краёв вмятин на стальных сопряжённых деталях, что приводило к замедлению процессов разрушения, выкрашивания и износа поверхности.

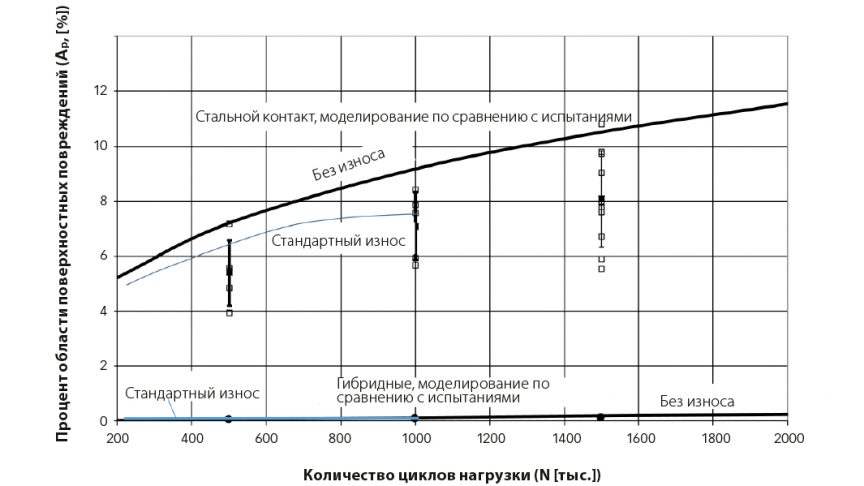

Для дополнительного уточнения и количественной оценки было проведено прямое сравнение рабочих характеристик путём экспериментов и моделирования искусственных вмятин на стальной дорожке качения при перекатывании тел качения из стали или нитрида кремния Si3N4 [9]. Эти вмятины были выполнены на внутреннем кольце стальных и гибридных радиальных шарикоподшипников (рис. 3). Затем было проведено испытание данных подшипников в одинаковых условиях работы. На рис. 4 показан пример, полученный в условиях работы с очень хорошим смазыванием (условия образования полноценной смазочной плёнки) при среднем контактном давлении. Модуль упругости шариков из Si3N4 обуславливает несколько более высокое номинальное рабочее давление в контакте гибридных материалов (см. таблицу 1). Во время регулярных остановок испытаний для проверок и измерений было выявлено значительное различие в состоянии поверхностей стальных и гибридных подшипников, а также изменение выступающих краёв вмятин (рис. 4a).

![Рис. 4: a) Изменение вида искусственной вмятины в ходе работы, b) в стальном подшипнике, вместе с измерениями профиля вмятины, c) в гибридном подшипнике, вместе с измерениями профиля вмятины. Изображение поверхностей на переднем и заднем краях вмятин, соответственно, для стального подшипника (d и e) и для гибридного подшипника (f и g) [6]. Рис. 4: a) Изменение вида искусственной вмятины в ходе работы, b) в стальном подшипнике, вместе с измерениями профиля вмятины, c) в гибридном подшипнике, вместе с измерениями профиля вмятины. Изображение поверхностей на переднем и заднем краях вмятин, соответственно, для стального подшипника (d и e) и для гибридного подшипника (f и g) [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig4-ru-864x486.jpg)

В стальных подшипниках наблюдается ограниченная пластическая деформация и изменение формы выступающих краёв вмятины (рис. 4b). Такое ограниченное изменение формы поддерживает определённое распределение локального давления при перекатывании тел качения через выступающий край вмятины (рис. 5b). Дополнительно наблюдается явное повреждение поверхности. На передних краях вмятины (рис. 4d), где предполагается нарушение целостности смазочной плёнки, наблюдаются два явления. Некоторый поверхностный абразивный износ и поверхностная пластическая деформация микровдавливанием неровностей, поскольку поверхность стальных шариков тоже становится более шероховатой при перекатывании через вмятины. На заднем крае углубления, где предполагается более высокая концентрация напряжений, в полностью стальном подшипнике наблюдается поверхностная пластическая деформация микровдавливанием неровностей на выступающих краях вмятины. Во время перекатывания материал деформируется и вдавливается во вмятину (рис. 4e), возникают небольшие поверхностные трещины, которые постепенно распространяются при дальнейшей работе. Моделирование поверхностных разрушений [6, 7] показывает локальное кольцо высоких растягивающих напряжений и разрушений поверхности (рис. 6a), во время испытаний наблюдался риск возникновения трещин в соответствующих местах (рис. 4b и рис. 4e).

На начальном этапе работы в гибридном подшипнике формируются более крупные и плоские края вмятины (рис. 4a и рис. 4c). С самого начала на переднем крае наблюдался умеренный износ со стиранием следов обработки и образованием очень гладкой поверхности (рис. 4f). Поверхность шарика из нитрида кремния Si3N4 также оставалась в хорошем состоянии и сохраняла начальную шероховатость. Ранняя приспособляемость (пластическая стабилизация) с заполнением вмятины материалом объяснялась с помощью моделирования методом упругопластичных конечных элементов (рис. 5a), которое показало повышенное напряжение и, следовательно, повышенную локальную деформацию в случае контакта гибридных материалов. В ходе дальнейшего испытания умеренный износ наблюдался также на заднем крае вмятины (рис. 4g). Такое быстрое изменение формы краёв вмятины вследствие умеренного износа и изменение их наклона (рис. 4a) стабилизируется со временем работы, и форма вмятины более не изменяется. Давление значительно уменьшается, что останавливает процесс умеренного износа.

![Рис. 5: a) Упругопластичная двухмерная модель плоской деформации с зоной высоких напряжений по Мизесу ниже выступающих краёв; модель сухого трения в зоне контакта. b) Сравнение локального распределения упругого давления на выступающий край при качении в стальном и гибридном подшипниках для начальной формы вмятины и после эксплуатации [6]. Рис. 5: a) Упругопластичная двухмерная модель плоской деформации с зоной высоких напряжений по Мизесу ниже выступающих краёв; модель сухого трения в зоне контакта. b) Сравнение локального распределения упругого давления на выступающий край при качении в стальном и гибридном подшипниках для начальной формы вмятины и после эксплуатации [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig5-ru-864x486.jpg)

Несмотря на то, что у гибридных подшипников в начале испытаний локальное давление было выше, изменение формы углублений снизило локальное давление до того же уровня, что и в стальных подшипниках (рис. 5b) при тех же условиях испытаний. Помимо уменьшения локального давления моделирование разрушения поверхности [9, 10] показывает уменьшение градиента давления на краях вмятины. Что более важно, в особенности для условий образования тонкой смазочной плёнки на локальном крае вмятины, моделирование поверхностных разрушений показывает пониженные растягивающие напряжения поверхности и пониженный риск накопления усталости или образования трещин (рис. 6b). Это является следствием пониженного коэффициента граничного трения в контакте гибридных материалов [6].

Влияние вмятин на ресурс подшипников определялось для стальных и гибридных подшипников в одинаковых условиях нагружения (рис. 3). Гибридный подшипник, работающий в условиях более высокого максимального контактного давления и с более тонкой смазочной плёнкой, по-прежнему обеспечивает более длительное время работы с вмятинами, чем стальной подшипник, работающий с более низким максимальным контактным давлением и полноценной смазочной плёнкой (рис. 7).

Эти результаты могут показаться парадоксальными, но они иллюстрируют преимущества гибридных подшипников в условиях недостаточной смазочной плёнки, неровностей поверхности и фрикционных напряжений, независимо от причин их возникновения: вмятин или неправильного смазывания. Рассмотренные механизмы будут компенсировать образование более глубоких вмятин в гибридных подшипниках в случае попадания и перекатывании твёрдых частиц, что наблюдается в условиях чистого качения [11]. Эти преимущества значительно компенсируют повышенное контактное давление, наблюдаемое при контактах гибридных материалов в определённых условиях нагружения. Однако в редких областях применения с очень высоким контактным давлением способность к данной стабилизации может быть утрачена или уменьшена.

Резюме

Гибридные подшипники значительно меньше подвержены поверхностному разрушению, чем стальные подшипники, вследствие сниженного граничного трения и благоприятного профиля шероховатостей подшипникового нитрида кремния.

В гибридном подшипнике только стальная сопряжённая деталь подвергается умеренному износу, в то время как керамическая деталь практически не подвергается воздействию.

В условиях загрязнения умеренный износ, пластическая деформация и поддержание гладкости поверхностей на краях вмятин в гибридных подшипниках способствует уменьшению локальных напряжений.

Показано, что увеличение срока службы гибридных подшипников с вмятинами происходит вследствие высокой стойкости к поверхностным разрушениям и к повреждениям, связанным с граничными условиями смазывания и нарушением целостности смазочной плёнки.

Ссылки

[1] Lewinschal, L., “Bearings for high speed operation”, SKF Evolution, No. 2 1994, pp. 22-26. http://evolution.skf.com/bearings-for-high-speed-operations/

[2] Hultman, A., Weimarck, A. K., “Ceramics stand up to harsh realities”, SKF Evolution, No. 4 1998, pp. 25-26. http://evolution.skf.com/ceramics-stand-up-to-harsh-realities/

[3] Gabelli, A., Kahlman, L., “Bearings that heal themselves”, SKF Evolution No. 3 1999, pp. 26-28.

http://evolution.skf.com/bearings-that-heal-themselves-2/

[4] Morales Espejel, G. E., Hauleitner, R., Wallin, H. H., “Pure refrigerant lubrication technology in oil-free centrifugal compressors”, SKF Evolution, No. 1 2017, pp. 26-30. http://evolution.skf.com/pure-refrigerant-lubrication-technology-in-oil-free-centrifugal-compressors/

[5] Morales-Espejel, G.E., and Brizmer, V. (2011), “Micropitting Modelling in Rolling-Sliding Contacts: Application to Rolling Bearings”, Tribol. Trans., 54(4), pp. 625-643.

[6] Brizmer, V., Gabelli, A., Vieillard, C., and Morales-Espejel, G.E. (2015), “An Experimental and Theoretical Study of Hybrid Bearing Micropitting Performance under Reduced Lubrication”, Tribology Transactions, 58, pp. 829-835.

[7] Morales-Espejel, G.E., Gabelli, A., “The behaviour of indentation marks in rolling-sliding elastohydrodynamically lubricated contacts”, Tribology Transactions, 54, pp. 589-606, 2011.

[8] Morales-Espejel, G.E., Gabelli, A., “The progression of surface rolling contact fatigue damage of rolling bearing with artificial dents”, Tribology Transactions, 58, pp. 418-431, 2015.

[9] C. Vieillard, Y. Kadin, G.E. Morales-Espejel, A. Gabelli (2016), “An experimental and theoretical study of surface rolling contact fatigue damage progression in hybrid bearings with artificial dents”, Wear, pp. 364-365, pp. 211-223.

[10] Morales-Espejel, G. E., Brizmer, V., Stadler, K., “Understanding and preventing surface distress”, SKF Evolution, No 4 2011, pp. 26-31. http://evolution.skf.com/understanding-and-preventing-surface-distress/

[11] V. Strubel, N. Fillot, F. Ville, J. Cavoret, P. Vergne, A. Mondelin, Y. Maheo., “Particle entrapment in hybrid lubricated point contacts”, Tribology Transactions 2016, VOL. 59, No. 4, pp. 768-779.

![Рис. 3: Изображение искусственной вмятины на внутреннем кольце радиального шарикоподшипника и геометрия в поперечном сечении [9]. Рис. 3: Изображение искусственной вмятины на внутреннем кольце радиального шарикоподшипника и геометрия в поперечном сечении [9].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig3-ru-864x486.jpg)

![Рис. 6: Моделирование разрушения поверхности новой вмятины и моделирование накопленной усталости для 250 млн оборотов. На каждом изображении передний край расположен справа, а задний – слева [6]. Рис. 6: Моделирование разрушения поверхности новой вмятины и моделирование накопленной усталости для 250 млн оборотов. На каждом изображении передний край расположен справа, а задний – слева [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig6-ru-864x486.jpg)

![Рис. 7: Относительное влияние вмятины на ресурс стальных и гибридных подшипников в одинаковых условиях нагружения, коэффициент относительной вязкости (κ) равен 4 для стальных подшипников и 1 – для гибридных [6]. Рис. 7: Относительное влияние вмятины на ресурс стальных и гибридных подшипников в одинаковых условиях нагружения, коэффициент относительной вязкости (κ) равен 4 для стальных подшипников и 1 – для гибридных [6].](https://evolution.skf.com/wp-content/uploads/sites/5/2017/06/17-3-benefits-of-hybrid-bearings-fig7-ru-864x486.jpg)